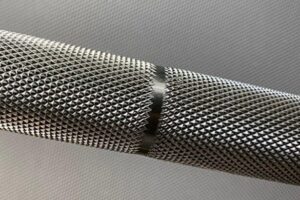

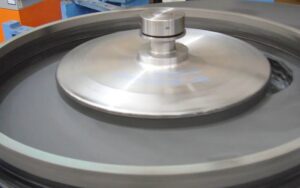

Lustrzany połysk vs szczotkowana vs matowa tekstura:Przewodnik po wykończeniach metalowych

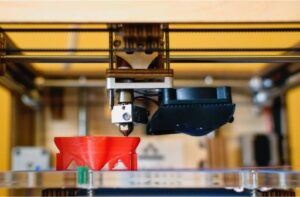

Wykończenie powierzchni metalowej części to nie tylko wygląd - określa ono sposób, w jaki produkt działa, starzeje się i komunikuje jakość. Niezależnie od tego, czy wybierzesz