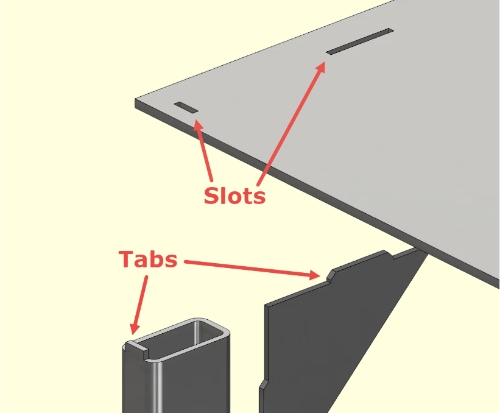

Szczeliny i wypustki są obecnie jedną z najbardziej niezawodnych metod dopasowywania do siebie części blaszanych. Te małe elementy blokujące prowadzą każdy element do właściwej pozycji. Ograniczają ręczne regulacje i pomagają zespołom utrzymać stałą jakość konstrukcji. Gdy inżynierowie dobrze je zaprojektują, skracają czas montażu, wspierają płynne przepływy pracy i eliminują potrzebę stosowania specjalnych uchwytów.

W tym artykule wyjaśniono, dlaczego te funkcje są niezbędne i jak inżynierowie mogą je zaprojektować pod kątem rzeczywistej produkcji. Łączy on doświadczenie z hali produkcyjnej z cyfrowymi etapami projektowania, umożliwiając zespołom dodawanie szczelin i zakładek z pewnością.

Dlaczego szczeliny i zakładki mają znaczenie w nowoczesnych pracach blacharskich?

Szczeliny i wypustki wpływają na szybkość, dokładność i stabilność montażu. Poniższe punkty ilustrują, dlaczego mają one tak znaczący wpływ na procesy produkcyjne.

Samonapinanie dla szybszego montażu

Szczeliny i wypustki umożliwiają pozycjonowanie części bez konieczności stosowania zacisków. Oszczędza to czas i ułatwia operatorom wczesny montaż. Wiele warsztatów zauważa skrócenie czasu konfiguracji o 30-50% po przejściu z ręcznego wyrównywania na konstrukcje z zakładkami i rowkami.

Ulepszone wyrównanie i powtarzalność

Zakładki służą jako proste punkty odniesienia, zapobiegając przesuwaniu się lub skręcaniu części. Pomaga to dopasować każdą jednostkę do następnej. Obudowy, ramy i wsporniki znacznie na tym zyskują, ponieważ lepsze wyrównanie zapewnia dobre dopasowanie drzwi i wyrównanie sprzętu.

Niższe koszty narzędzi i osprzętu

Tradycyjne oprzyrządowanie wymaga czasu i pieniędzy. Wypustki i szczeliny umieszczają funkcję lokalizacji bezpośrednio w części. Eliminuje to potrzebę stosowania wielu niestandardowych przyrządów, zwłaszcza w przypadku małych lub średnich partii. Ułatwia to również wprowadzanie zmian, ponieważ wyrównaniem zajmuje się projekt, a nie mocowanie.

Lepsza kontrola podczas spawania i łączenia

Spawanie wytwarza ciepło, które może spowodować odkształcenie części. Zakładki pomagają utrzymać panele stabilnie podczas chłodzenia spoiny. Zmniejsza to zniekształcenia i zmniejsza ilość szlifowania i przeróbek potrzebnych później.

Podstawowe zasady projektowania efektywnych slotów i kart

Mądre wybory projektowe zapewniają płynne dopasowanie i niezawodne działanie tych funkcji. Poniższe wytyczne podkreślają kluczowe wymiary i zasady umieszczania, które należy wziąć pod uwagę.

Wybór wymiarów i odstępów

Odstęp odnosi się do przestrzeni między tabulatorem a odpowiadającym mu slotem. Cięcie laserowe zwykle tworzy szczelinę o szerokości 0,1-0,2 mm. Dobrą zasadą jest, aby szczelina była o 0,1-0,3 mm szersza niż zakładka. Ciasne dopasowanie może spowodować spawanie lub powłoki. Luźne dopasowanie może powodować przesuwanie się części.

Wytyczne dotyczące rozmieszczenia i ilości kart

Więcej wypustek nie zawsze oznacza lepsze wyrównanie. Zbyt wiele wypustek może utrudniać wkładanie i prowadzić do dodatkowego ciepła w jednym miejscu podczas spawania. Kołnierz 8-calowy zwykle potrzebuje tylko trzech zakładek do stabilnego podparcia. Jeden w pobliżu każdego końca i jeden pośrodku zapewniają rozsądną kontrolę.

Kwestie orientacji i geometrii

Kształty zakładek mogą pomóc w prowadzeniu montażu części. Inżynierowie często zmieniają odstępy lub kształt, aby zapobiec nieprawidłowemu montażowi. Ta prosta metoda sprawdza się, gdy na hali produkcyjnej znajduje się wiele podobnych części. Zaokrąglone rogi lub małe fazki również pomagają operatorom łatwiej wsuwać wypustki w szczeliny.

Zarządzanie zakładkami w pobliżu zagięć i uformowanych obszarów

Gięcie rozciąga metal i zmienia geometrię w pobliżu. Zakładki umieszczone zbyt blisko gięcia mogą się wypaczyć lub źle ustawić po procesie formowania. Bezpieczna odległość to 2-3 grubości materiału od obszaru gięcia. Inżynierowie powinni również wziąć pod uwagę naddatek na zginanie I odskocznia gdy slot znajduje się na jednej części, a zakładka na drugiej.

Uwagi dotyczące projektowania CAD i cyfrowego

Modelowanie cyfrowe znacząco wpływa na zachowanie zakładek i szczelin podczas produkcji w świecie rzeczywistym. Poniższe sekcje wyjaśniają ustawienia i korekty, które projektanci powinni zastosować na wczesnym etapie.

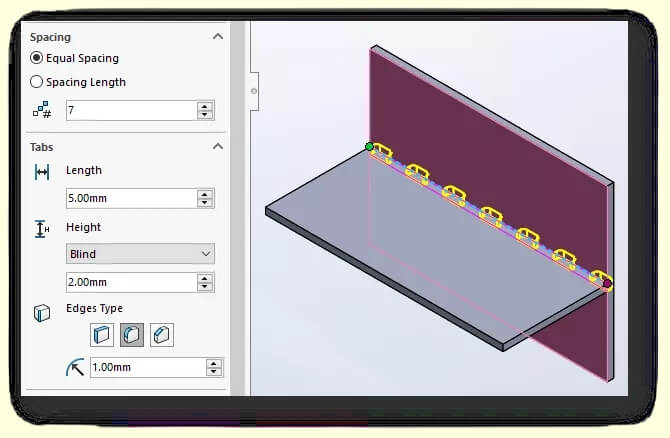

Korzystanie z wbudowanych funkcji zakładek i szczelin w oprogramowaniu CAD

Nowoczesne narzędzia CAD zapewniają inżynierom prostą kontrolę nad tworzeniem zakładek i szczelin. Narzędzia te pozwalają inżynierom ustawić długość zakładki, szerokość szczeliny, odstępy i styl narożnika. Model aktualizuje się automatycznie, gdy zmienia się projekt, dzięki czemu cechy pozostają spójne. Zmniejsza to potrzebę ręcznego szkicowania i pomaga projektantom uniknąć typowych błędów.

Narzędzia podglądu CAD pokazują również dopasowanie części przed cięciem. Pomaga to zespołom wcześnie wychwycić problemy z dopasowaniem i uniknąć problemów na hali produkcyjnej.

Rozliczanie gięcia i formowania

Gięcie zmienia kształt metalu w pobliżu linii gięcia. Zagięcie może rozciągnąć lub przesunąć obszar wokół wypustki lub szczeliny. Jeśli zakładka znajduje się zbyt blisko zagięcia, może się zniekształcić lub przesunąć. Prostą zasadą jest utrzymywanie zakładek w odległości 2-3 grubości materiału od zagięć.

Inżynierowie muszą również wziąć pod uwagę naddatek na zginanie i sprężynowanie. Niewielka zmiana kąta po formowaniu może sprawić, że zakładka będzie trudniejsza do włożenia lub spowoduje, że części spotkają się w niewłaściwym punkcie.

Korekty dotyczące powłok i wykończeń

Powłoki zwiększają grubość zarówno klapki, jak i szczeliny. Malowanie proszkowe może dodać 60-90 μm na stronę, podczas gdy anodowanie często dodaje 10-25 μm. Ta dodatkowa grubość wpływa na dopasowanie. Jeśli inżynierowie zwymiarują gniazdo bez uwzględnienia powłok, po wykończeniu zakładka może w ogóle nie pasować.

Projektanci mogą to naprawić, poszerzając nieco szczelinę, maskując obszar podczas powlekania lub montując części przed powlekaniem. Obudowy często wykorzystują metodę "najpierw zmontuj, później powlecz", aby zapobiec problemom z tolerancją.

Włączenie zabezpieczania przed błędami do modelu CAD

Zakładki nie muszą być identyczne. Inżynierowie często używają różnych kształtów lub odstępów, aby zapobiec nieprawidłowemu montażowi części. Takie podejście zapewnia płynność produkcji, ponieważ operatorzy nie tracą czasu na naprawianie błędów orientacji.

Czynniki produkcyjne wpływające na wydajność szczelin i zakładek

Cięcie, formowanie i spawanie zmieniają sposób interakcji tych cech. Poniższe punkty przedstawiają główne zmienne produkcyjne, które wpływają na dopasowanie i stabilność.

Cięcie laserowe, wykrawanie i zachowanie tolerancji

Cięcie laserowe jest najpopularniejszą metodą tworzenia szczelin i zakładek. Zazwyczaj tworzy ona szczelinę o szerokości od 0,1 do 0,2 mm. Wykrawanie może tworzyć lekko zwężającą się krawędź lub wprowadzać różne tolerancje. Te drobne różnice wpływają na ostateczną szczelność dopasowania.

Większość inżynierów dodaje 0,1-0,3 mm dodatkowego luzu do szczeliny, aby ułatwić montaż. Zapewnia to stabilność połączenia bez nadmiernego luzowania.

Uwagi dotyczące materiału

Każdy metal inaczej reaguje na cięcie, zginanie i ciepło. Stal miękka zachowuje się przewidywalnie i utrzymuje stabilny kształt podczas spawania. Stal nierdzewna ma większe sprężynowanie, co pozwala na nieznaczne przesunięcie pozycji zakładek. Aluminium tnie szybciej i szybko pochłania ciepło, co powoduje szerszy rzaz. W wielu przypadkach aluminiowe szczeliny wymagają nieco większego luzu, aby uniknąć wiązania.

Inżynierowie powinni dostosować długość zakładki i szerokość szczeliny do materiału, aby zapewnić bezpieczny montaż.

Udar spawalniczy i odkształcenia cieplne

Spawanie wytwarza ciepło, które może powodować przemieszczanie się części. Dobrze zaprojektowana konstrukcja z wypustkami i rowkami rozkłada obciążenie i minimalizuje ruch podczas chłodzenia: krótsze spoiny, naprzemienne spoiny i zrównoważone rozmieszczenie wypustek pomagają kontrolować odkształcenia.

Jeśli projekt obejmuje długie spoiny, inżynierowie mogą ograniczyć gromadzenie się ciepła poprzez zmniejszenie liczby wypustek lub dodanie niewielkich elementów odciążających. Lepsza kontrola ciepła oznacza mniej przypadków przeróbek i bardziej spójne zespoły.

Zastosowania w typowych produktach z blachy

Wypustki i szczeliny usprawniają montaż wielu typów produktów i konstrukcji. Poniższe sekcje przedstawiają obszary, w których zapewniają one największe korzyści.

Obudowy i szafy elektryczne

Obudowy wykorzystują wiele paneli, które muszą być precyzyjnie dopasowane. Zakładki i szczeliny pomagają każdej ścianie ustawić się prosto przed spawaniem lub mocowaniem. Dzięki temu drzwi są wyrównane, sprzęt wyśrodkowany, a otwory kwadratowe. Te zalety sprawiają, że zakładki i szczeliny są bardzo przydatne w skrzynkach sterowniczych, szafach telekomunikacyjnych i podwoziach.

Wsporniki, ramy i podpory konstrukcyjne

Ramy i konstrukcje wsporcze wymagają stabilnej geometrii. Wypustki zapobiegają skręcaniu się paneli podczas spawania i pomagają ramie zachować swój kształt. Skutkuje to mocniejszymi i bardziej spójnymi częściami.

Zespoły do produkcji wielkoseryjnej

Produkcja wielkoseryjna ceni sobie powtarzalność. Wypustki i szczeliny prowadzą części na miejsce, nawet gdy do linii dołączają nowi operatorzy. Skraca to czas szkolenia i utrzymuje stały czas cyklu. Niższe wskaźniki błędów i bardziej przewidywalny montaż przynoszą realne korzyści kosztowe na dużą skalę.

Ograniczenia i kiedy nie używać zakładek i slotów

Niektóre projekty wymagają ściślejszych tolerancji lub czystszych powierzchni niż pozwalają na to zakładki. Poniższe punkty pomogą ci ocenić, kiedy inne metody łączenia sprawdzają się lepiej.

Powierzchnie o wysokim wyglądzie

Niektóre produkty wymagają idealnych powierzchni zewnętrznych. Widoczne wypustki mogą pozostawiać niewielkie ślady nawet po szlifowaniu i powlekaniu. W przypadku takich części inżynierowie często przenoszą wypustki do ukrytych obszarów lub stosują wewnętrzne żebra wyrównujące.

Zespoły o bardzo wąskiej tolerancji

Niektóre zespoły wymagają dokładnego dopasowania. Jeśli tolerancje muszą być mniejsze niż ±0,1 mmWycinane laserowo elementy mogą nie wystarczyć. Obrabiane kołki ustalające lub precyzyjne uchwyty mogą być bardziej odpowiednie w takich przypadkach.

Części wymagające częstej konserwacji lub demontażu

Niektóre zespoły muszą być otwierane i zamykane w celach serwisowych. Spawane lub ciasno przylegające zaczepy sprawiają, że demontaż jest powolny i trudny. Systemy, które wymagają częstego dostępu, zwykle opierają się na śrubach, łącznikach PEM lub wspornikach modułowych.

Wybór, kiedy używać kart i slotów

Szczeliny i wypustki dobrze nadają się do wielu zespołów, ale mogą nie być najlepszym wyborem dla każdego projektu. Inżynierowie muszą zweryfikować, w jaki sposób części zostaną skonstruowane, jak powinny wyglądać powierzchnie i jak dużą tolerancję dopuszcza projekt. Punkty te pomagają inżynierom podejmować świadome decyzje na wczesnym etapie i uniknąć późniejszych przeprojektowań.

Projekty z kilkoma panelami, konstrukcjami spawanymi lub średnim wolumenem produkcji przynoszą największe korzyści z konstrukcji z zakładkami i rowkami. Części o ścisłych wymaganiach kosmetycznych lub bardzo wąskich tolerancjach mogą wymagać innej metody łączenia.

Decyzja, czy gniazda i karty pasują do twojego projektu

Ustrukturyzowane podejście sprawia, że wybór jest jaśniejszy i zmniejsza ryzyko projektowe. Poniższe kroki przeprowadzą Cię przez ocenę dopasowania, materiałów, objętości i potrzeb wykończeniowych.

Krok 1: Zdefiniowanie metody montażu

Inżynierowie powinni najpierw potwierdzić, czy części będą spawane, nitowane czy mocowane. Zespoły spawane zyskują najwięcej dzięki zakładkom, ponieważ pomagają one przeciwdziałać ruchom cieplnym. Zespoły nitowane lub skręcane wykorzystują przede wszystkim zakładki wyrównujące, a nie wytrzymałość.

Krok 2: Ocena wymagań dotyczących powierzchni i wyglądu

Inżynierowie powinni sprawdzić, czy część zawiera widoczne powierzchnie. Zakładki mogą pozostawiać niewielkie ślady po spawaniu i wykańczaniu. Jeśli projekt wymaga czystej powierzchni, inżynierowie mogą przenieść wypustki na ukryte kołnierze lub obszary wewnętrzne.

Krok 3: Rozważ powlekanie i układanie tolerancji

Powłoki zwiększają grubość i mogą zmienić dopasowanie między klapką a gniazdem. Zarówno malowanie proszkowe, jak i anodowanie zwiększają wymiary. Inżynierowie powinni dostosować szerokość szczeliny, zaplanować maskowanie lub zmontować części przed powlekaniem, aby uniknąć zakłóceń.

Krok 4: Ocena wielkości produkcji i struktury kosztów

Projekty o małej i średniej objętości korzystają z wbudowanych funkcji lokalizacyjnych, ponieważ zmniejszają one zapotrzebowanie na osprzęt. Programy o dużej objętości również zyskują na wartości, ponieważ zakładki pomagają nowym operatorom szybciej montować części. Zakładki pomagają utrzymać stały czas cyklu i zmniejszyć liczbę błędów.

Krok 5: Potwierdzenie zachowania materiału podczas cięcia i nagrzewania

Rodzaj użytego metalu wpływa na zachowanie wypustek i szczelin. Stal nierdzewna może przesuwać się po zginaniu. Aluminium może wymagać większego luzu, ponieważ szczelina cięcia lasera jest często szersza. Inżynierowie powinni wybrać wartości luzu, które pasują do konkretnego materiału i procesu formowania.

Krok 6: Prototyp, test dopasowania i finalizacja wymiarów

Mały prototyp pomaga inżynierom potwierdzić długość zakładki, szerokość szczeliny i zachowanie spoiny. Uruchomienie testowe często ujawnia drobne problemy, które można łatwo naprawić na wczesnym etapie. Większość korekt dotyczy szerokości szczeliny, długości wypustki lub umiejscowienia spoiny. Te niewielkie zmiany mogą znacząco poprawić jakość montażu.

Wnioski

Szczeliny i zakładki zapewniają inżynierom prostą metodę wyrównywania części, zwiększają dokładność i minimalizują potrzebę stosowania uchwytów. Gdy inżynierowie wybiorą prawidłowe odstępy, dokładnie ustawią zakładki i wezmą pod uwagę powłoki i materiały, funkcje te są praktyczne w szerokim zakresie typów produktów. Umożliwiają one szybszą budowę, mniejszą liczbę błędów i bardziej spójne wyniki.

Jeśli chcesz sprawdzić, czy Twój projekt jest gotowy do produkcji lub potrzebujesz pomocy w dopracowaniu układu zakładek i rowków, możesz udostępniać swoje rysunki naszemu zespołowi inżynierów. Możemy przeanalizować szczegóły, zidentyfikować potencjalne zagrożenia i zasugerować ulepszenia, które sprawią, że proces montażu będzie płynniejszy i bardziej spójny.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.