Każdy produkt oparty na częściach blaszanych zależy od dokładności. Gdy tolerancje są niejasne lub zbyt luźne, części nie będą pasować, co prowadzi do kosztownych błędów i opóźnień. Węższe tolerancje często oznaczają wyższe koszty, ale niejasne oczekiwania stwarzają większe problemy. Jak zrównoważyć precyzję i praktyczność? W tym miejscu z pomocą przychodzą precyzyjne tolerancje blach.

Tolerancje mogą wydawać się proste, ale mają znaczący wpływ na niemal każdy etap produkcji blach. Przyjrzyjmy się bliżej, czym one są i jak je stosować.

Czym są tolerancje blach?

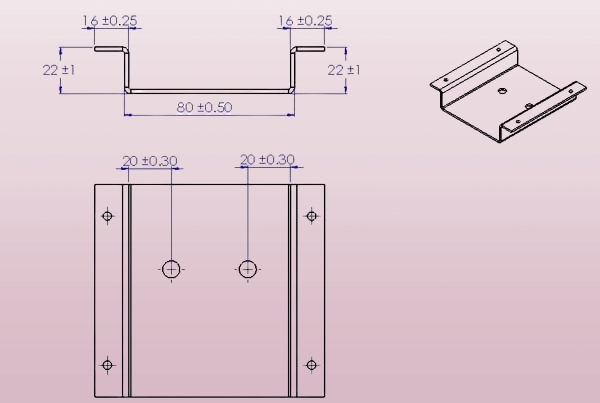

Tolerancje blach odnoszą się do dopuszczalnych granic zmienności rozmiaru, kształtu lub położenia elementu. Określają one, jak bardzo pomiar może odbiegać od zamierzonego projektu. Tolerancje mają zastosowanie do wymiarów takich jak długość, szerokość, rozmiar otworów i kąty gięcia. Pomagają one producentom określić, kiedy część spełnia specyfikacje lub wymaga przeróbki. Bez precyzyjnych tolerancji części mogą nie pasować lub nie działać prawidłowo.

Tolerancje są zwykle reprezentowane przez wartości "±" na rysunkach technicznych. Na przykład, część może być wymieniona jako 50 mm ± 0,2 mm, co oznacza, że może wynosić od 49,8 mm do 50,2 mm. Wartości te pomagają producentom zachować spójność części. Są one ustalane przed rozpoczęciem produkcji i kierują procesem wytwarzania.

Dlaczego tolerancje mają znaczenie w produkcji blach?

Tolerancje wpływają na sposób, w jaki części są wykonane, pasują do siebie i działają w czasie. Jeśli części nie spełniają specyfikacji tolerancji, mogą nie zostać prawidłowo zmontowane. Mogą też szybciej się zużywać. Co gorsza, mogą ulec awarii w terenie.

Węższe tolerancje wymagają bardziej precyzyjnego sprzętu i starannej obróbki. Zwykle wymaga to więcej czasu i pieniędzy. Z drugiej strony, luźne tolerancje mogą obniżyć koszty, ale mogą wpłynąć na funkcjonalność produktu końcowego.

Ustawienie odpowiedniej tolerancji to równowaga. Celem jest utrzymanie części w dopuszczalnych granicach przy jednoczesnym zapewnieniu opłacalności produkcji. Jest to szczególnie ważne w przypadku produkcji wielkoseryjnej, gdzie nawet niewielki błąd może spowodować znaczne straty.

Kto ustala standardy tolerancji?

Normy branżowe zazwyczaj określają tolerancje. W Stanach Zjednoczonych wielu producentów przestrzega norm ANSI lub ASME. Na przykład ASME Y14.5 jest powszechnym standardem wymiarowania geometrycznego i tolerancji (GD&T).

W przypadku obróbki blach wiele osób odnosi się również do norm ISO lub wewnętrznych wytycznych firmy. Czasami klienci określają swoje tolerancje na podstawie funkcji produktu końcowego.

Podstawowe koncepcje tolerowania

Przed zastosowaniem tolerancji ważne jest, aby zrozumieć, co one naprawdę reprezentują. Te podstawowe pojęcia kształtują sposób, w jaki części są mierzone i akceptowane w procesie produkcji.

Wymiary nominalne a pomiary rzeczywiste

Wymiar nominalny to idealny rozmiar docelowy zapisany na rysunku. To jest to, co projektant chce, aby część była.

Rzeczywisty pomiar jest tym, czym kończy się część po jej wyprodukowaniu. Zawsze występują pewne odchylenia. Żadna maszyna nie jest w stanie za każdym razem uzyskać dokładnej wartości. Stąd właśnie biorą się tolerancje.

Na przykład nominalny rozmiar otworu może wynosić 5,00 mm. Po obróbce może on wynosić 5,02 mm. Jeśli tolerancja wynosi ±0,05 mm, otwór jest akceptowalny, ponieważ mieści się w zakresie od 4,95 mm do 5,05 mm.

Jednostronne, dwustronnei tolerancje graniczne

Istnieją różne sposoby wyświetlania tolerancji:

- Jednostronna tolerancja umożliwia zmianę tylko w jednym kierunku. Na przykład 10,00 mm +0,10/-0,00 oznacza, że część może być nieco większa, ale nie mniejsza.

- Dwustronna tolerancja pozwala na zmiany w obu kierunkach. Na przykład 10,00 mm ±0,05 oznacza, że może wynosić od 9,95 mm do 10,05 mm.

- Tolerancja graniczna wskazuje bezpośrednio górną i dolną granicę, np. 9,95 mm - 10,05 mm. Jest to łatwiejsze do sprawdzenia podczas inspekcji.

Wybór odpowiedniego typu zależy od funkcji części. Niektóre elementy mogą wymagać ścisłego dopasowania, podczas gdy inne pozwalają na większy luz.

Zrozumienie wymiarowania geometrycznego i tolerowania (GD&T)

GD&T to system, który kontroluje kształt, orientację i położenie - a nie tylko rozmiar.

Używa specjalnych symboli, aby pokazać, jak bardzo część może się różnić bez wpływu na wydajność. Na przykład otwór może być okrągły, prosty i wyśrodkowany w określonej strefie.

Zamiast po prostu mówić: "Wykonaj ten otwór 10 mm ±0,1", GD&T może powiedzieć: "Ten otwór musi pozostać w tej okrągłej strefie tolerancji, nawet jeśli jego rozmiar się zmienia".

GD&T jest przydatne, gdy części muszą być dokładnie dopasowane do siebie, na przykład w obudowach lub ruchomych zespołach. Może to ułatwić kontrolę i zapewnić, że części działają zgodnie z ich przeznaczeniem.

Rodzaje tolerancji blach

Tolerancje wykraczają poza samą długość lub szerokość. W produkcja blachRóżne typy pomagają kontrolować rozmiar, kształt i zachowanie materiału. Każdy typ odgrywa wyraźną rolę w końcowej wydajności części.

Tolerancje wymiarowe

Tolerancje wymiarowe kontrolują podstawowy rozmiar części. Mają one zastosowanie do wymiarów takich jak długość, szerokość, wysokość, średnica otworu i szerokość szczeliny.

Przykładowo, płaski panel o nominalnej szerokości 100 mm może mieć tolerancję wymiarową ±0,3 mm. Oznacza to, że każda część o szerokości od 99,7 mm do 100,3 mm jest akceptowalna.

Tolerancje te są standardem w przypadku gięcia, wykrawania i cięcia laserowego. Pomagają one zapewnić, że części mogą być montowane lub montowane bez problemów.

Tolerancje geometryczne

Tolerancje geometryczne kontrolują kształt i położenie elementów. Zapewniają, że otwór jest okrągły, powierzchnia jest płaska lub zagięcie jest pod odpowiednim kątem.

Standardowe tolerancje geometryczne obejmują:

- Płaskość

- Równoległość

- Prostopadłość

- Pozycja

- Okrągłość

Na przykład tolerancja płaskości zapobiega nadmiernemu wypaczeniu powierzchni. Tolerancja położenia zapewnia, że otwory znajdują się we właściwym miejscu, umożliwiając prawidłowe ustawienie elementów złącznych.

Tolerancje te mają kluczowe znaczenie, gdy części muszą być wyrównane lub poruszać się razem, na przykład w obudowach, ramach lub zawiasach.

Tolerancje materiałowe

Tolerancje materiałowe dotyczą grubości i jakości powierzchni surowej blachy.

Grubość arkusza blachy może się nieznacznie różnić. Na przykład blacha ze stali nierdzewnej o grubości 1,00 mm może mieć tolerancję ±0,03 mm w zależności od standardu walcowania.

Inne tolerancje związane z materiałem obejmują:

- Chropowatość powierzchni

- Kierunek ziarna

- Grubość powłoki

Znajomość zakresu tych odchyleń pomaga podczas projektowania i kontroli. Ma to również wpływ na formowanie i spawanie, gdzie stała grubość i powierzchnia mają krytyczne znaczenie.

Standardowe zakresy tolerancji według procesu

Każda metoda produkcji ma swój typowy zakres dokładności. Wiedza na temat tego, co każdy proces może osiągnąć, pomaga ustawić odpowiednie tolerancje bez nadmiernego projektowania.

Tolerancje cięcia laserowego

Cięcie laserowe oferuje wysoką precyzję. Dobrze sprawdza się w przypadku skomplikowanych kształtów i ciasnych cięć.

Typowa tolerancja: ±0,05 mm do ±0,1 mm, w zależności od grubości materiału i rozmiaru części.

Cieńsze arkusze pozwalają na dokładniejszą kontrolę. W przypadku grubszych materiałów lub długich cięć mogą wystąpić większe odchylenia spowodowane wysoką temperaturą lub dryftem wiązki. Jakość krawędzi jest zazwyczaj gładka, ale ostre rogi mogą być lekko zaokrąglone na grubszych częściach.

Tolerancje wykrawania CNC

Wykrawanie CNC to szybka i wydajna metoda tworzenia otworów i wycięć. Tolerancje zależą od stanu narzędzia i grubości blachy.

Typowa tolerancja: ±0,2 mm do ±0,4 mm.

Mogą wystąpić pewne odkształcenia krawędzi lub zadziory, szczególnie w pobliżu skupisk otworów lub krawędzi. W przypadku czystych otworów o ściśle kontrolowanym rozmiarze często preferowane jest rozwiercanie lub cięcie laserowe.

Tolerancje gięcia i formowania

Pochylenie się zwiększa złożoność. Metal rozciąga się i sprężynuje po formowaniu, co utrudnia uzyskanie dokładnych kątów.

Typowa tolerancja kąta: ±1°

Typowa tolerancja długości po zgięciu: ±0,25 mm do ±0,8 mm

Rodzaj materiału, grubość, promień gięcia i oprzyrządowanie mają wpływ na wynik. Zagięcia w pobliżu otworów lub krawędzi wymagają szczególnej uwagi, aby zapobiec zniekształceniom.

Tolerancje spawania i montażu

Spawalniczy generuje ciepło, które może spowodować wypaczenie części lub zmianę ich wymiarów. Nawet niewielka niewspółosiowość przed spawaniem może skutkować złym dopasowaniem.

Typowa tolerancja: ±0,5 mm do ±2,0 mm, w zależności od rozmiaru części i długości spoiny.

W przypadku krytycznych elementów stosuje się uchwyty do przytrzymywania części w miejscu podczas spawania. Szlifowanie lub prostowanie po spawaniu może być konieczne w celu zapewnienia ściślejszej kontroli.

Tolerancje wykończenia powierzchni i powłok

Procesy wykańczające zwiększyć grubość lub nieznacznie zmienić wymiary. Należy to wziąć pod uwagę, gdy części muszą być ściśle dopasowane.

Wspólne wykończenia:

- Malowanie proszkowe: dodaje 20-100 µm

- Anodowanie: dodaje 5-50 µm

- Galwanizacja: dodaje 10-30 µm

Tolerancje powinny zapewniać miejsce na warstwę wykończeniową. W przeciwnym razie części mogą nie pasować po powlekaniu. Powszechne jest obrabianie krytycznych powierzchni po wykończeniu lub maskowanie ich podczas procesu.

Najlepsze praktyki w zakresie określania tolerancji

Wybór odpowiedniej tolerancji pomaga zaoszczędzić czas i koszty oraz zmniejszyć liczbę błędów. Te wskazówki pomogą zachować praktyczność projektów i ułatwią ich produkcję.

Unikanie nadmiernej tolerancji w projektach

Wąskie tolerancje zwiększają koszty. Wymagają wolniejszych prędkości, większej liczby kontroli i precyzyjnego sprzętu. Jeśli część nie wymaga ścisłej kontroli, nie należy jej dodawać.

Na przykład, jeśli otwór służy tylko do przepływu powietrza, tolerancja ±0,5 mm może być wystarczająca. Jeśli jednak jest on wyrównany z kołkiem rozporowym, może być potrzebna tolerancja ±0,05 mm.

Wąskie tolerancje należy ustawiać tylko tam, gdzie mają one wpływ na dopasowanie, funkcjonalność lub bezpieczeństwo. Wszystko inne powinno być luźniejsze, aby przyspieszyć produkcję i obniżyć koszty.

Wczesna koordynacja z producentami

Skonsultuj się z zespołem produkcyjnym przed sfinalizowaniem tolerancji. Będą oni w stanie powiedzieć ci, co mogą wytrzymać ich maszyny i gdzie można zmniejszyć tolerancję.

Każdy zakład ma inne maszyny, konfiguracje i możliwości. To, co jedna fabryka może zrobić z łatwością, może być wyzwaniem dla innej.

Wczesny wkład oszczędza czas. Pozwala uniknąć przeprojektowań i utrzymać produkcję bez niespodzianek.

Tolerowanie funkcjonalne dla cech krytycznych

Skoncentruj swoje najściślejsze tolerancje na cechach, które mają największe znaczenie.

Przykłady:

- Otwory montażowe, które muszą być wyrównane

- Zakładki wsuwane w szczeliny

- Powierzchnie tworzące uszczelnienie

Takie podejście nazywane jest tolerancją funkcjonalną. Zapewnia ono prawidłowe działanie części bez nadmiernej kontroli mniej krytycznych obszarów.

Używaj luźniejszych tolerancji dla elementów kosmetycznych lub nienośnych. Dzięki temu produkcja jest elastyczna i opłacalna.

Wyraźne dokumentowanie tolerancji na rysunkach

Używaj spójnych symboli i formatów. Umieszczaj tolerancje blisko wymiarów, których dotyczą.

Unikaj niejasnych uwag, takich jak "wszystkie wymiary ±0,1 mm", chyba że rzeczywiście tego potrzebujesz. Ogólne tolerancje mogą prowadzić do nieporozumień i zwiększać koszty.

W przypadku tolerancji geometrycznych należy użyć odpowiednich symboli GD&T. W razie potrzeby dołącz ramki kontrolne elementów, punkty odniesienia i strefy.

Precyzyjne rysunki pomagają wszystkim - programistom, mechanikom, inspektorom - wiedzieć, czego się oczekuje. Pozwala to ograniczyć liczbę błędów i utrzymać wysoką jakość.

Inspekcja i kontrola jakości

Kontrola zapewnia, że części pozostają zgodne ze specyfikacją i zachowują spójność między partiami. Odpowiednie narzędzia i kontrole pomagają wcześnie wychwycić problemy i zmniejszyć ilość odpadów.

Narzędzia i metody pomiarowe

Podstawowe narzędzia są używane do szybkiego i dokładnego sprawdzania wymiarów.

Typowe narzędzia obejmują:

- Suwmiarki do pomiarów zewnętrznych i wewnętrznych

- Mikrometry do małych i precyzyjnych pomiarów

- Wysokościomierze i kątomierze do pomiaru płaskości i zagięć

W celu szybszej kontroli produkcji, mierniki go/no-go lub niestandardowe przyrządy mogą zweryfikować dopasowanie bez skomplikowanych ustawień. Narzędzia te są najbardziej skuteczne w przypadku powtarzalnych części i szybkich kontroli.

Kontrole współrzędnościowych maszyn pomiarowych (CMM)

Współrzędnościowa maszyna pomiarowa jest używana do kontroli o wysokiej dokładności. Mierzy ona wymiary części w 3D za pomocą sondy dotykowej lub lasera.

Współrzędnościowe maszyny pomiarowe są idealne do kontroli:

- Złożone funkcje

- Ścisłe tolerancje

- Wymagania GD&T, takie jak położenie lub płaskość

Dane z maszyny CMM pomagają potwierdzić, że części spełniają założenia projektowe. Tworzy również raporty z kontroli w celu zapewnienia identyfikowalności. Są one często wymagane w branżach podlegających regulacjom prawnym lub w przypadku części o wysokiej wartości.

Kontrola pierwszego artykułu (FAI)

FAI to szczegółowa kontrola pierwszej części wykonanej w partii. Potwierdza ona, że wszystkie cechy są zgodne z rysunkiem przed rozpoczęciem masowej produkcji.

Raport FAI zawiera:

- Rzeczywiste pomiary każdej funkcji

- Certyfikaty materiałowe i kontrole wykończenia powierzchni

- Wszelkie odchylenia lub uwagi

FAI pomaga wcześnie wychwycić błędy. Daje to pewność zarówno klientowi, jak i dostawcy przed kontynuowaniem produkcji.

Kontrola w trakcie procesu a kontrola końcowa

Kontrola w trakcie procesu odbywa się podczas produkcji. Sprawdza cechy na kluczowych etapach - po cięciu, gięciu lub spawaniu. Pomaga to wychwycić problemy, zanim wpłyną one na całą część.

Kontrola końcowa ma miejsce po zakończeniu wszystkich prac. Potwierdza ona, że gotowa część spełnia wszystkie specyfikacje i jest gotowa do wysyłki.

Oba są przydatne. Kontrole w trakcie procesu zmniejszają liczbę przeróbek. Kontrole końcowe upewniają się, że produkt jest dobry, zanim opuści fabrykę. Połączenie obu metod pozwala utrzymać wysoką jakość i niski poziom usterek.

Wnioski

Tolerancje blach kontrolują różnicę między projektem części a produktem końcowym. Pomagają zapewnić odpowiednie dopasowanie, funkcjonalność i jakość na każdym etapie produkcji. Czynniki takie jak rodzaj materiału, proces i geometria części wpływają na to, które tolerancje są realistyczne. Zastosowanie odpowiedniej tolerancji we właściwym miejscu pozwala uniknąć kosztownych przeróbek i opóźnień.

Potrzebujesz precyzyjnych części blaszanych wykonanych zgodnie z Twoimi specyfikacjami? Skontaktuj się z naszym zespołem aby uzyskać szybką wycenę i wsparcie ekspertów. Jesteśmy gotowi pomóc w realizacji kolejnego projektu.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.