Podczas pracy z blachą można spotkać się z terminem "hem". Jest to powszechny proces, ale wiele osób nie wie dokładnie, na czym on polega i w jaki sposób może poprawić wytrzymałość, wygląd i funkcjonalność produktu. Zastanawiasz się, w jaki sposób ta technika może przynieść korzyści Twoim projektom z blachy?

Niezależnie od tego, czy projektujesz obudowy, panele czy inne produkty z blachy, zastosowanie odpowiedniej techniki obszycia może znacząco wpłynąć na ogólną wydajność i wygląd. Przyjrzyjmy się dostępnym rodzajom obszyć i najlepszym sposobom ich stosowania.

Co to jest Sheet Metal Hem?

Obszywanie blachy polega na zaginaniu lub składaniu krawędzi blachy z powrotem na siebie w celu utworzenia dwuwarstwowej krawędzi. Proces ten wzmacnia materiał, wygładza ostre krawędzie i poprawia jego ogólny wygląd. Jest szeroko stosowany w zastosowaniach wymagających trwałości i precyzji, takich jak panele samochodowe, elektronika i elementy konstrukcyjne.

Cel obszywania blach

Głównym celem obszywania jest wzmocnienie krawędzi części blaszanych. Proces ten eliminuje również ostre krawędzie, poprawiając bezpieczeństwo i atrakcyjność wizualną elementów metalowych. Hemming zapewnia dodatkową sztywność i trwałość, co jest niezbędne w przypadku części poddawanych naprężeniom mechanicznym, wibracjom lub zużyciu.

Rodzaje węży z blachy stalowej

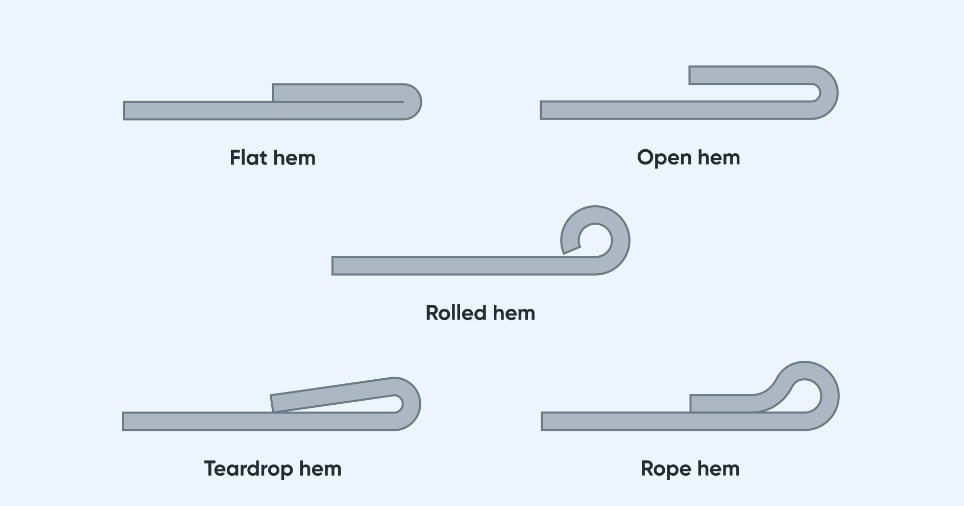

Techniki obszywania różnią się w zależności od konkretnych wymagań części blaszanej. Poniżej znajdują się najpopularniejsze rodzaje obszyć blach:

Płaskie obszycie

Jednym z najpopularniejszych typów jest obszycie płaskie, często określane jako obszycie zamknięte lub obszycie zgniecione. Polega ono na zagięciu krawędzi blachy pod kątem 180 stopni, bez przerwy między zagięciami. Aby utworzyć płaskie obszycie, metalowa krawędź jest zaginana pod kątem około 145 stopni, a następnie spłaszczana za pomocą prasy.

Płaskie obszycia najlepiej sprawdzają się w przypadku materiałów o grubości od 0,40 do 0,125 cala. Powyżej 0,125 cala (3 mm), metal może pęknąć podczas zginanieNiektóre metale, takie jak aluminium, nie są idealne do tego typu obszyć ze względu na ich tendencję do pękania.

Rolled Hem

Obszycie walcowane jest podobne do obszycia płaskiego, ale ma zaokrągloną krawędź. Krawędź blachy jest stopniowo zawijana, tworząc gładkie, zakrzywione wykończenie. Ten rodzaj obszycia zapewnia wypolerowany wygląd i jest często stosowany, gdy wymagana jest zarówno wytrzymałość, jak i estetyka.

Podczas gdy walcowane obszycie zapewnia bardziej zdecydowaną krawędź, może być trudniejsze w produkcji niż płaskie obszycie, wymagające specjalistycznego sprzętu i precyzyjnej kontroli podczas procesu walcowania.

Teardrop Hem

Obszycie w kształcie łezki, znane również jako obszycie w kształcie łezki, tworzy zamkniętą pętlę przypominającą łzę. Powracający kołnierz jest wyginany o 180 stopni i tworzy się pętla. Aby uzyskać ten kształt, blacha jest najpierw zginana pod kątem większym niż 90 stopni, a następnie walcowana za pomocą specjalistycznego narzędzia do obszycia metalu. Średnica pętli musi być co najmniej równa grubości blachy.

Obszycia w kształcie łezki są idealne do materiałów, które są delikatne lub mniej elastyczne, takich jak aluminium, które mogą nie nadawać się do obszycia płaskiego lub zamkniętego. Są one szczególnie cenione za ich odporność na odkształcenia i zdolność do zapewnienia mocnej, zaokrąglonej krawędzi.

Rope Hem

Obszycie linowe ma podobny wygląd do obszycia łezkowego, ale z płaskim kołnierzem powrotnym na jednym końcu. Proces rozpoczyna się od utworzenia otwartego obrzeża, które jest następnie prasowane w celu utworzenia krawędzi przypominającej linę. Obszycie to nadaje się do mniej plastycznych materiałów i jest powszechnie stosowane, gdy wymagana jest dodatkowa ochrona krawędzi i odporność na odkształcenia.

Obszycia linowe są bardziej złożone i kosztowne w produkcji ze względu na specjalistyczny sprzęt i siłę roboczą potrzebną do tego procesu.

Otwarte obszycie

Otwarte obszycie jest dość podobne do zamkniętego lub płaskiego obszycia, ale z przerwą między powracającym kołnierzem a blachą. Aby utworzyć otwarte obszycie, metal jest zginany pod kątem około 145 stopni, a podkładka jest umieszczana wewnątrz zagięcia przed dociśnięciem go na płasko. Tworzy to niewielką szczelinę, zwykle od 0,06 do 0,25 cala, między zagięciem a materiałem.

Otwarte obszycia są często używane do zastosowań takich jak uchwyty lub produkty ręczne, w których wymagana jest gładka, nieostra krawędź, ale wytrzymałość nie jest najważniejsza. Otwarte obszycie jest idealne dla materiałów o grubości do 0,125 cala, ale jest ograniczone właściwościami materiału i grubością do praktycznego zastosowania.

Jak działa obszywanie blach?

Proces obszywania blach poprawia wytrzymałość, estetykę i bezpieczeństwo produktu końcowego. Poniżej przedstawiamy, jak działa obszywanie blach:

Krok 1: Przygotowanie krawędzi

Krawędź blachy musi być odpowiednio przygotowana przed obszywaniem. Obejmuje to czyszczenie powierzchni metalu w celu usunięcia brudu, smaru lub zanieczyszczeń, które mogłyby wpłynąć na proces gięcia.

Krok 2: Wstępne zagięcie kołnierza (wstępne obcinanie)

Na tym etapie krawędź blachy jest zaginana pod niewielkim kątem, zwykle około 145 stopni, aby utworzyć początkowy kołnierz. To zagięcie tworzy punkt początkowy dla obszycia i pomaga ukształtować krawędź przed ostatecznym procesem składania.

Krok 3: Formowanie obszycia

Wstępnie zagięta krawędź jest składana z powrotem na siebie, aby utworzyć dwuwarstwową krawędź. W zależności od rodzaju tworzonego obszycia, odbywa się to za pomocą prasy, wałka lub specjalistycznego narzędzia do obszycia.

Krok 4: Wykończenie obszycia

Po uformowaniu obszycia, ostatnim krokiem jest wygładzenie i wykończenie obrębionej krawędzi. Zazwyczaj odbywa się to za pomocą prasy krawędziowej lub podobnej maszyny, która wywiera stały nacisk w celu spłaszczenia i udoskonalenia obszycia. W niektórych przypadkach, dodatkowe polerowanie Lub szlifowanie może być konieczne usunięcie wszelkich ostrych krawędzi lub niedoskonałości.

Różne procesy obszywania części blaszanych

Jeśli chodzi o obszywanie blachy, dostępnych jest kilka procesów, z których każdy nadaje się do różnych zastosowań i potrzeb produkcyjnych. Poniżej przedstawiamy dwa najczęściej stosowane procesy obszywania:

Proces obszywania matryc

Proces obszywania matrycowego to precyzyjna i wydajna metoda stosowana zazwyczaj w masowej produkcji części blaszanych. W tym procesie krawędź blachy jest umieszczana w matrycy, która kształtuje i zagina krawędź w obszycie.

Proces obszywania matrycowego jest szczególnie skuteczny w przypadku tworzenia zamkniętych obszyć, ponieważ zapewnia wysoką precyzję i powtarzalność. Może obsługiwać różne materiały, w tym stal i aluminium, choć może wymagać specjalnych dostosowań w przypadku bardziej kruchych materiałów.

Proces obszywania rolką

Proces obszywania rolkowego polega na podawaniu blachy przez zestaw rolek, które stopniowo zaginają krawędź metalu, tworząc obszycie. Metal jest podawany do rolek w procesie ciągłym, przy czym każda rolka stopniowo kształtuje metal, aż do uzyskania pożądanego obszycia.

Obszywanie rolkowe jest powszechnie stosowane w przypadku długich lub ciągłych części i zapewnia gładkie, spójne wykończenie. Jest to korzystne przy tworzeniu rolowanych obszyć lub obszyć w kształcie łezki, gdzie wymagana jest miękka, zakrzywiona krawędź.

Zalety obszycia Produkcja blach

Hemming przynosi szereg korzyści dla części blaszanych, poprawiając zarówno ich wydajność, jak i wygląd. Poniżej przedstawiamy niektóre z kluczowych korzyści płynących z obszywania:

Zwiększona wytrzymałość strukturalna

Hemming wzmacnia krawędzie blachy, czyniąc je bardziej sztywnymi i odpornymi na zginanie lub deformację. Jest to szczególnie cenne w przypadku części narażonych na naprężenia mechaniczne, takich jak te stosowane w motoryzacji i przemyśle.

Korzyści estetyczne i funkcjonalne

Hemming nadaje częściom z blachy gładkie, zaokrąglone krawędzie, poprawiając ich wygląd i eliminując ostre punkty. Zwiększa również funkcjonalność, sprawiając, że części są łatwiejsze w obsłudze i gromadzić się.

Efektywność kosztowa w produkcji

Obszywanie może zmniejszyć potrzebę stosowania dodatkowych procesów wykończeniowych, takich jak gratowanieoszczędzając czas i koszty. Poprawiając jakość krawędzi z góry, usprawnia produkcję, szczególnie w przypadku produkcji wielkoseryjnej.

Zwiększone bezpieczeństwo i trwałość

Obszycie poprawia bezpieczeństwo podczas obsługi i montażu poprzez wygładzenie ostrych krawędzi. Zwiększa również trwałość, chroniąc krawędzie przed zużyciem i zapewniając dłuższą żywotność części.

Ograniczenia związane z obszywaniem blach

Chociaż obszywanie ma wiele zalet, wiąże się również z pewnymi ograniczeniami. Oto najważniejsze wady, które należy wziąć pod uwagę:

Czasochłonne

Obszywanie może być czasochłonnym procesem, szczególnie w przypadku złożonych lub wysokonakładowych części. Dodatkowe etapy związane z formowaniem i wykańczaniem obszycia mogą spowolnić produkcję, co czyni go mniej idealnym rozwiązaniem dla projektów o napiętych terminach lub niskich seriach produkcyjnych.

Wymaga wykwalifikowanej siły roboczej

Obszywanie wymaga specjalistycznej wiedzy i umiejętności, szczególnie w przypadku procesów takich jak obszywanie łezką lub liną. Wykwalifikowana siła robocza jest potrzebna, aby zapewnić prawidłowe uformowanie obszycia, co może zwiększyć koszty pracy i sprawić, że proces będzie mniej wydajny.

Deformacja lub uszkodzenie

Niewłaściwe obszywanie lub użycie nieodpowiednich materiałów może prowadzić do deformacji lub uszkodzeń, szczególnie w przypadku cienkich lub kruchych metali. Metale takie jak aluminium mogą pękać lub łamać się przy zbyt mocnym gięciu, co wymaga ostrożnej obsługi i odpowiednich narzędzi, aby uniknąć naruszenia integralności materiału.

Zastosowania obrzeża blachy

Obszywanie jest szeroko stosowane w różnych gałęziach przemysłu w celu poprawy jakości i funkcjonalności części blaszanych. Poniżej znajduje się kilka typowych zastosowań obszywania blach:

Branża motoryzacyjna

W przemyśle motoryzacyjnym obszywanie jest niezbędne w przypadku części takich jak panele drzwiowe, błotniki i maski. Nie tylko poprawia wytrzymałość i bezpieczeństwo tych komponentów, ale także poprawia ich wygląd, eliminując ostre krawędzie.

Kosmonautyka i lotnictwo

W przemyśle lotniczym i kosmonautycznym obszywanie jest stosowane w przypadku części wymagających zarówno wytrzymałości, jak i precyzji, takich jak panele kadłuba i elementy skrzydeł. Proces ten zapewnia, że części te mogą wytrzymać duże naprężenia przy jednoczesnym zachowaniu gładkiego i trwałego wykończenia.

Budownictwo i Architektura

Obcinanie blach jest stosowane w budownictwie i architekturze do takich elementów jak okładziny metalowe, panele dachowe i ramy. Obcięte krawędzie zapewniają czysty, profesjonalny wygląd, jednocześnie zwiększając integralność strukturalną komponentów.

Urządzenia przemysłowe

Hemming jest stosowany w produkcji sprzętu przemysłowego w celu zwiększenia wytrzymałości i trwałości części, takich jak obudowy maszyn, obudowy i ramy.

Najlepsze praktyki skutecznego obszycia

Aby uzyskać wysokiej jakości i trwałe obszycia, konieczne jest przestrzeganie najlepszych praktyk podczas procesu obszywania. Oto kilka kluczowych wytycznych:

Zapewnienie precyzji pomiarów

Dokładne pomiary mają kluczowe znaczenie dla tworzenia spójnych obszyć. Wszelkie niewielkie odchylenia mogą prowadzić do złego dopasowania lub nierównych krawędzi. Używaj precyzyjnych narzędzi do mierzenia i znakowania metalu przed rozpoczęciem procesu obszywania, aby upewnić się, że obszycie jest jednolite we wszystkich częściach.

Utrzymywanie stałego kąta nachylenia

Utrzymanie stałego kąta podczas procesu gięcia jest kluczem do uzyskania gładkiego, jednolitego obszycia. Kąt powinien być dokładnie kontrolowany, aby uniknąć zniekształceń lub nierównych fałd. Korzystanie z wysokiej jakości sprzętu, takiego jak prasa krawędziowa lub rolka, może pomóc w utrzymaniu precyzji podczas całego procesu.

Dostosowanie do zmian grubości materiału

Różne materiały i grubości wymagają określonych technik obszywania. Proces obszywania musi być dostosowany do grubości blachy, aby uniknąć takich problemów jak pękanie lub nieprawidłowe zaginanie.

Wnioski

Hemming to kluczowa technika w produkcji blach. Oferuje ona liczne korzyści, takie jak zwiększona wytrzymałość, poprawiona estetyka i zwiększona trwałość. Odgrywa istotną rolę w różnych gałęziach przemysłu, zapewniając funkcjonalne i wizualne ulepszenia części blaszanych.

Jeśli chcesz poprawić jakość swoich komponentów blaszanych lub potrzebujesz porady na temat najlepszych rozwiązań do obszywania dla swoich projektów, skontaktuj się z nami już dziś. Nasz zespół ekspertów może przeprowadzić Cię przez cały proces i zapewnić, że Twoje części spełniają najwyższe standardy wydajności i wzornictwa.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.