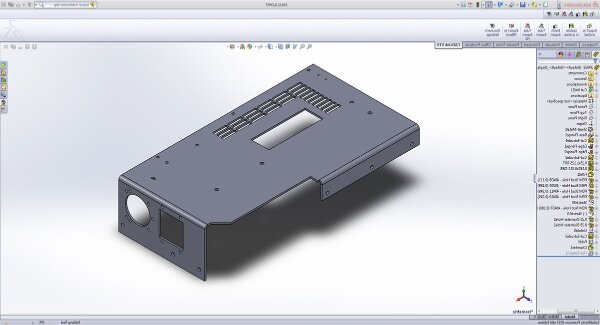

Nowoczesne prototypowanie blach zależy od ścisłego powiązania między projektowaniem a produkcją. Kompatybilność plików 3D CAD jest w centrum tego procesu. Umożliwia ona inżynierom i producentom korzystanie z tego samego modelu cyfrowego, zmniejszając tym samym liczbę błędów wynikających z przerysowywania lub ręcznej interpretacji.

Gdy część jest zaprojektowana w oprogramowaniu 3D CAD, każde zagięcie, cięcie i tolerancja są jasno zdefiniowane. Pliki te mogą być wysyłane bezpośrednio do maszyn produkcyjnych, takich jak wycinarki laserowe i prasy krawędziowe. Zapewnia to zgodność gotowej części z oryginalnym projektem. Płynne przejście od pliku cyfrowego do fizycznej części eliminuje niepotrzebne kroki i przyspiesza produkcję.

Dla dzisiejszych zespołów zajmujących się rozwojem produktów, integracja 3D CAD usprawnia również pracę zespołową. Projektanci mogą aktualizować modele, natychmiast udostępniać zmiany i sprawdzać, czy projekt jest gotowy do produkcji przed jej rozpoczęciem. Zapobiega to kosztownym błędom, skraca czas realizacji i ułatwia szybkie testowanie i udoskonalanie prototypów.

Dlaczego integracja 3D CAD ma znaczenie w prototypowaniu blach?

Silna integracja CAD zapewnia, że każdy szczegół projektu pozostaje spójny od ekranu do warsztatu. Zwiększa to precyzję, wydajność pracy zespołowej i produkcji, przy jednoczesnym ograniczeniu kosztownych błędów.

Eliminacja ręcznej konwersji danych

Zanim systemy CAD mogły łączyć się bezpośrednio, inżynierowie często musieli konwertować pliki projektowe do różnych formatów dla każdej używanej maszyny. Każda konwersja zwiększała ryzyko utraty wymiarów lub geometrii, prowadząc do drobnych błędów podczas produkcji. Nawet drobne niedopasowania mogły powodować konieczność przeróbek lub całkowitego przeprojektowania.

Dzięki szeroko obsługiwanym formatom, takim jak STEP, IGES i DXF, dane projektowe mogą być importowane bezpośrednio do cięcie laserowe, zginanielub systemy CNC. Geometria pozostaje dokładna, a elementy takie jak otwory, zagięcia i wycięcia pozostają zgodne z oryginalnym modelem. Ten bezpośredni przepływ danych eliminuje potrzebę ręcznych poprawek, oszczędza czas konfiguracji i zmniejsza ryzyko błędu ludzkiego.

Usprawnienie współpracy między projektantami i producentami

Podczas opracowywania prototypów czas jest najważniejszy. Kompatybilność 3D CAD ułatwia pracę zespołową, umożliwiając projektantom i producentom pracę na tym samym modelu. Zamiast wysyłać rysunki 2D lub zrzuty ekranu, projektanci mogą udostępnić szczegółowy plik 3D, który uchwyci każdą funkcję.

Producenci mogą otworzyć model, przejrzeć go i zasugerować zmiany projektowe w oparciu o rzeczywiste warunki produkcji. Mogą również przeprowadzać symulacje w celu przetestowania limitów gięcia lub wykorzystania materiałów przed rozpoczęciem produkcji. Taka otwarta komunikacja pomaga zapobiegać nieporozumieniom i zapewnia zachowanie intencji projektowych.

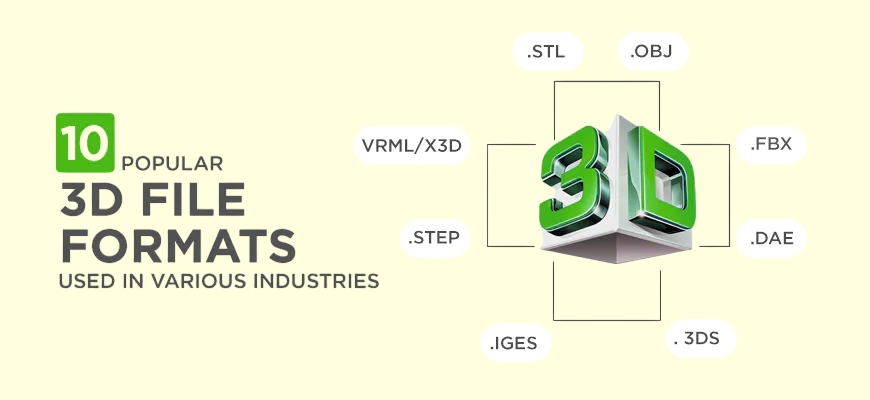

Standardowe formaty plików 3D CAD w produkcji

Każdy format pliku służy odrębnemu celowi w produkcji cyfrowej. Wiedza o tym, kiedy używać DXF, STEP lub IGES, pomaga zapewnić płynny transfer danych i zapobiega opóźnieniom w produkcji.

DXF (Drawing Exchange Format)

Pliki DXF są szeroko stosowane w cięciu laserowym i Wykrawanie CNC. Przechowują one geometrię 2D, która definiuje płaski układ części z blachy. Ponieważ większość oprogramowania do cięcia laserowego odczytuje pliki DXF bezpośrednio, format ten sprawdza się dobrze do obrysowywania, określania pozycji otworów i tworzenia ścieżek konturów.

Inżynierowie zazwyczaj eksportują pliki DXF po rozłożeniu modeli 3D na płaskie wzory. Pozwala to producentom na precyzyjne cięcie części przed gięciem lub formowaniem. Prosta struktura DXF sprawia, że jest on idealny do płaskich części lub komponentów, które nie wymagają pełnego odwzorowania szczegółów 3D.

STEP (Standard wymiany danych o produktach)

Pliki STEP są najpopularniejszym formatem udostępniania modeli 3D w różnych systemach CAD. Zachowują one nienaruszoną geometrię 3D i dane bryłowe. W przeciwieństwie do formatów 2D, pliki STEP przechwytują złożone szczegóły, takie jak zagięcia, zaokrąglenia i otwory w złożeniach. Bezproblemowo współpracują z oprogramowaniem takim jak SolidWorks, Inventor i CATIA.

Fabrykanci używają plików STEP do symulacji formowania, sprawdzania zakłóceń i potwierdzania intencji projektowych przed rozpoczęciem produkcji. Ich dokładność i szeroka kompatybilność sprawiają, że są one preferowanym wyborem do nowoczesnego prototypowania blach.

IGES (wstępna specyfikacja wymiany grafiki)

Pliki IGES były jednymi z pierwszych formatów opracowanych do wymiany danych 3D. Mogą przechowywać geometrię szkieletową i powierzchniową, co czyni je użytecznymi dla modeli z zakrzywionymi lub swobodnymi powierzchniami.

Chociaż nowsze formaty, takie jak STEP, w dużej mierze zastąpiły IGES, nadal służy on celom w projektach obejmujących starsze systemy CAD lub projekty oparte na powierzchni. Wiele programów produkcyjnych może odczytywać IGES, umożliwiając ponowne wykorzystanie starszych modeli w bieżących przepływach pracy bez konieczności przeprojektowywania.

Wyzwania związane z niekompatybilnymi plikami CAD

Gdy pliki CAD nie są odpowiednio dopasowane, cały proces produkcji ulega spowolnieniu. Niezgodność prowadzi do utraty danych, opóźnień i zwiększonych kosztów, co może mieć wpływ na dostawę prototypów.

Utrata danych i błędy geometrii

Istotnym problemem związanym z niekompatybilnymi plikami CAD jest utrata danych podczas konwersji. Gdy projekt jest przenoszony między różnymi programami CAD, małe elementy, takie jak otwory, zaokrąglenia lub linie gięcia, mogą się przesunąć lub zniknąć. Te drobne zmiany często powodują poważne problemy po rozpoczęciu produkcji.

Na przykład, brakujący promień lub niecentryczne wycięcie może uniemożliwić montaż części lub spowodować ich nieprawidłowe działanie. Nawet kilkumilimetrowy błąd może spowodować awarię części. Inżynierowie muszą wtedy spędzać dodatkowe godziny na przeglądaniu i poprawianiu rysunków, co powoduje stratę czasu.

Wydłużony czas realizacji i koszty

Za każdym razem, gdy transfer pliku kończy się niepowodzeniem, ktoś musi go naprawić. Wielokrotne przerabianie, przerysowywanie i sprawdzanie plików wydłuża oś czasu. Produkcja może zostać wstrzymana w oczekiwaniu na poprawione dane, powodując niepotrzebne opóźnienia i zakłócając przepływ pracy.

Kwestie te wiążą się również z ukrytymi kosztami. Potrzeba więcej godzin pracy inżynierów, komunikacja między zespołami staje się częstsza, a testy mogą być wymagane do weryfikacji dokładności. Każda dodatkowa konwersja plików zwiększa prawdopodobieństwo błędu, co może skutkować marnowaniem materiałów i złomowaniem części.

Jak cyfrowa produkcja rozwiązuje te problemy?

Cyfrowa produkcja usprawnia obsługę plików, czyniąc ją płynniejszą i szybszą. Łączy narzędzia projektowe bezpośrednio z maszynami produkcyjnymi, przekształcając dane CAD w gotowe do produkcji instrukcje przy niewielkim wysiłku ręcznym.

Inteligentne systemy obsługi plików

Nowoczesne oprogramowanie produkcyjne może przetwarzać różne formaty CAD, w tym STEP, IGES i DXF. Systemy te automatycznie odczytują geometrię, wykrywają brakujące dane i sygnalizują problemy przed rozpoczęciem produkcji. Jeśli pojawi się otwór, zagięcie lub problem z wyrównaniem, system natychmiast go podświetla, dzięki czemu inżynierowie mogą go naprawić bez marnowania materiału lub czasu.

Doskonała obsługa plików obejmuje również automatyczne sprawdzanie kompatybilności maszyny. Oprogramowanie sprawdza grubość materiału, naddatki na gięcie i dokładność płaskiego wzoru. Gdy wszystko przejdzie kontrolę, plik jest przygotowywany do cięcia laserowego lub gięcia.

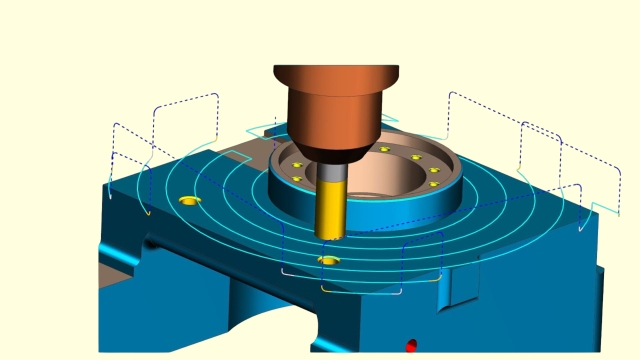

Zintegrowane przepływy pracy CAM

Integracja CAD nie kończy się na udostępnianiu plików. Zaawansowane systemy bezpośrednio łączą CAD z oprogramowaniem CAM, które steruje maszynami CNC, wycinarkami laserowymi i prasami krawędziowymi. Po sfinalizowaniu modelu 3D system automatycznie tworzy ścieżki narzędzi i instrukcje potrzebne do produkcji.

Na przykład oprogramowanie CAM może generować ścieżki cięcia i sekwencje gięcia bezpośrednio z modelu, eliminując potrzebę ręcznego kodowania. Może również rozmieszczać części na arkuszu, aby zminimalizować ilość odpadów i zaoszczędzić materiał.

Możliwość prototypowania kompatybilnego z 3D CAD firmy Shengen

W Shengen nasz cyfrowy przepływ pracy łączy projektowanie, przegląd inżynieryjny i produkcję w jednym płynnym procesie. Takie podejście zapewnia szybki czas realizacji, wysoką precyzję i stałą jakość od momentu przesłania pliku do ostatecznej dostawy.

Akceptuje wszystkie główne formaty plików

Obsługujemy wszystkie standardowe formaty CAD, w tym DXF, STEP, IGES i inne powszechnie stosowane w inżynierii. Niezależnie od tego, czy projektujesz w SolidWorks, AutoCAD, Fusion 360 czy CATIA, Twoje pliki mogą być przesyłane bezpośrednio bez utraty jakichkolwiek szczegółów. Ta szeroka kompatybilność eliminuje potrzebę ręcznej konwersji, umożliwiając nam szybkie rozpoczęcie produkcji.

Nasz zespół dokładnie sprawdza każdy plik podczas importu, aby zapewnić dokładność. Wszystkie elementy - otwory, zagięcia i wycięcia - są zachowywane dokładnie tak, jak zostały zaprojektowane. Nawet złożone geometrie o wąskich tolerancjach mogą być precyzyjnie odtworzone. Proces ten oszczędza czas i zapewnia, że każdy projekt pozostaje zgodny z pierwotnym zamysłem.

Przegląd DFM

Przed rozpoczęciem produkcji nasi inżynierowie przeprowadzają przegląd DFM (Design for Manufacturability), aby zapewnić optymalną zdolność produkcyjną. Ten krok zapewnia, że część może być wykonana wydajnie i spełniać rzeczywiste limity produkcyjne. Weryfikujemy szczegóły, takie jak promienie gięcia, odstępy między otworami i grubość materiału, aby upewnić się, że projekt jest zgodny z naszymi procesami.

Jeśli znajdziemy potencjalne problemy - takie jak ciasne zagięcia lub niewystarczające prześwity - przedstawiamy praktyczne sugestie dotyczące poprawy możliwości produkcyjnych. Ten wczesny przegląd pomaga zapobiegać przeróbkom, obniża koszty i zapewnia, że każdy prototyp spełnia oczekiwania dotyczące wydajności.

Cyfrowa precyzja i szybka realizacja

Nasze systemy CAD, CAM i produkcyjne są w pełni połączone, więc po zatwierdzeniu projektu instrukcje produkcyjne są generowane automatycznie. Cięcie laserowe, gięcie i wykańczanie można rozpocząć natychmiast, bez opóźnień.

Automatyzacja i zaawansowane oprogramowanie do nestingu pomagają nam skrócić czas konfiguracji i zmniejszyć straty materiału przy jednoczesnym zachowaniu najwyższej jakości wyników. Każdy etap wykorzystuje te same zweryfikowane dane CAD, zapewniając, że szybkość nigdy nie odbywa się kosztem dokładności.

Wskazówki dotyczące przygotowania pliku CAD 3D do prototypowania

Odpowiednio przygotowany plik CAD zapewnia płynną produkcję i pomaga zapobiegać przeróbkom. Wykonanie kilku prostych kroków gwarantuje, że projekt jest gotowy do szybkiego i dokładnego prototypowania.

Uprość swój model

Skoncentruj się na kluczowych cechach funkcjonalnych części. Usuń drobne detale kosmetyczne, takie jak logo, zaokrąglenia lub linie dekoracyjne, które nie wpływają na wydajność. Te dodatki mogą spowolnić obróbkę lub cięcie laserowe i dodać niepotrzebnej złożoności.

Sprawdź model pod kątem ukrytych brył, nakładających się powierzchni lub niewykorzystanych szkiców. Uproszczona geometria ułatwia inżynierom rozkładanie, programowanie i wytwarzanie części bez błędów. Czysty, lekki model umożliwia szybsze przetwarzanie i dokładniejsze zrozumienie intencji projektowych.

Dołącz wyraźne uwagi i tolerancje

Dodaj wszystkie istotne szczegóły produkcji bezpośrednio do modelu CAD lub załączonego rysunku. Wyraźnie określ rodzaj materiału, grubość blachy i wykończenie powierzchni. Jeśli część wymaga wąskich tolerancji, zwróć na nie uwagę i upewnij się, że są one osiągalne dla wybranego procesu produkcji.

Na przykład można zdefiniować ±0,1 mm dla średnic otworów lub ±1° dla zagięć. Podanie tych szczegółów pomaga inżynierom wybrać odpowiednie narzędzia i konfiguracje. Pozwala to również uniknąć nieporozumień podczas wyceny i zapewnia, że prototyp spełnia oczekiwania projektowe.

Eksport w formatach neutralnych

Podczas zapisywania pliku należy używać neutralnych formatów, takich jak STEP (.stp) lub IGES (.igs), aby zapewnić łatwą wymianę między różnymi systemami CAD i CAM. Formaty te dokładnie zachowują geometrię i są standardem w produkcji.

Jeśli część wymaga cięcia laserowego 2D, należy dołączyć plik DXF (.dxf) przedstawiający płaski układ. Zawsze sprawdzaj ustawienia eksportu, aby potwierdzić, że wszystkie warstwy, jednostki i funkcje zostały uwzględnione. Wysyłając precyzyjne, kompletne dane CAD, pomagasz producentowi szybko i wydajnie tworzyć dokładne prototypy.

Co się stanie, jeśli nie masz pliku CAD?

Nie każdy projekt zaczyna się od gotowego modelu 3D. Wielu klientów przychodzi do nas jedynie ze szkicem, zdjęciem lub istniejącą próbką części. To zupełnie w porządku. Nowoczesne prototypowanie nie wymaga opanowania oprogramowania CAD - wystarczy jasny pomysł i kilka kluczowych pomiarów.

Od pomysłu do modelu 3D

Jeśli nie masz pliku CAD, nadal możesz zacząć od dostarczenia szkiców, zdjęć lub prostych rysunków. Nawet ręcznie narysowany zarys z głównymi wymiarami wystarczy, aby inżynierowie zrozumieli intencje projektowe. Dzielenie się szczegółami, takimi jak materiał, funkcja i środowisko pracy, również pomaga naszemu zespołowi zaprojektować dokładny i możliwy do wyprodukowania model.

Niezależnie od tego, czy projekt dotyczy wspornika mechanicznego, obudowy czy panelu dekoracyjnego, nasi inżynierowie mogą odtworzyć go cyfrowo przy użyciu profesjonalnych narzędzi CAD. Ostateczny model będzie miał precyzyjną geometrię i będzie gotowy do produkcji.

Pomoc w rysowaniu i projektowaniu Shengen

W Shengen nasz zespół inżynierów pomaga przekształcić koncepcję w projekt gotowy do produkcji. Jeśli masz tylko szkic lub próbkę części, możemy stworzyć szczegółowy plik CAD 2D lub 3D na podstawie Twoich danych wejściowych.

Zaczynamy od krótkiej konsultacji, aby potwierdzić Twoje wymagania, w tym rozmiar, materiał, grubość i wydajność. Następnie nasi inżynierowie budują model nadający się do produkcji, sprawdzając każdą funkcję, aby zapewnić płynną produkcję i montaż. Przed rozpoczęciem produkcji otrzymasz cyfrowy podgląd do sprawdzenia i zatwierdzenia.

Prześlij swój plik 3D CAD już dziś aby uzyskać natychmiastową wycenę i przegląd DFM. Cyfrowa platforma produkcyjna Shengen przekształca projekt od koncepcji do gotowej części metalowej - wszystko w ciągu kilku dni.

Często zadawane pytania

Jakie formaty plików obsługuje Shengen?

Shengen akceptuje wszystkie główne formaty plików 3D i 2D, w tym STEP (.stp), IGES (.igs), DXF (.dxf) i SolidWorks. Formaty te płynnie współpracują z naszymi cyfrowymi systemami produkcyjnymi, zapewniając dokładny transfer danych od projektu do produkcji bez konieczności ręcznej konwersji.

Jak mogę się upewnić, że mój plik CAD jest gotowy do produkcji?

Przed przesłaniem upewnij się, że plik zawiera wszystkie kluczowe szczegóły, takie jak typ materiału, grubość arkusza i wykończenie powierzchni. Usuń niepotrzebną geometrię, taką jak ozdobne zaokrąglenia, nieużywane warstwy lub małe elementy kosmetyczne. Wyeksportuj ostateczny model w neutralnym formacie, takim jak STEP lub IGES, aby zachować dokładne wymiary i uniknąć brakujących elementów.

Czy po przesłaniu pliku CAD można wprowadzić zmiany w projekcie?

Tak. Jeśli konieczne jest dostosowanie projektu, należy przesłać poprawiony plik CAD. Nasi inżynierowie przejrzą aktualizację, ponownie sprawdzą możliwość produkcji i potwierdzą zmiany przed rozpoczęciem produkcji.

Jak długo trzeba czekać na prototyp?

Czas realizacji zależy od złożoności części, wyboru materiału i wymagań dotyczących wykończenia. W większości przypadków możemy wyprodukować i wysłać prototypy w ciągu zaledwie kilku dni.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.