Pozyskując komponenty blaszane, należy priorytetowo traktować ich trwałość, odporność i estetykę. A gdybym powiedział ci, że istnieje technologia, która może radykalnie poprawić wydajność i wygląd twoich komponentów blaszanych? Proces powlekania PVD jest tym, co dziś ci wyjaśnię.

PVD brzmi technicznie, ale jest całkiem praktyczne. Stosuje się ją w narzędziach tnących, kopertach zegarków, częściach medycznych, a nawet sprzęcie dekoracyjnym. Prześledźmy krok po kroku, na czym polega ten proces.

Na czym polega proces powlekania PVD?

PVD to skrót od Physical Vapor Deposition (fizyczne osadzanie z fazy gazowej). Jest to proces powlekania oparty na próżni. Stały metal zamienia się w parę. Następnie para ta osiada na powierzchni części i tworzy cienką, mocną warstwę. Warstwa ta chroni powierzchnię przed zużyciem, wysoką temperaturą i korozją. PVD nie wykorzystuje ciekłych chemikaliów. Opiera się na wysokiej temperaturze i technologii próżniowej.

PVD rozpoczęło się w XIX wieku od wczesnego metalizowania próżniowego. W XX wieku znalazło zastosowanie w elektronice i przemyśle lotniczym. Technologia została ulepszona w latach 80-tych, dzięki czemu stała się szybsza i bardziej stabilna. Od tego czasu stała się kluczową metodą w powlekaniu narzędzi, urządzeń medycznych i sprzętu dekoracyjnego.

PVD wydłuża żywotność części. Zmniejsza tarcie, zwiększa twardość i odporność na korozję. Wiele branż polega na PVD w celu poprawy wytrzymałości i żywotności narzędzi, części maszyn i komponentów. Wspiera czystą produkcję i zmniejsza ilość odpadów. Dlatego też spełnia współczesne potrzeby w zakresie jakości i zrównoważonego rozwoju.

Jak działa proces powlekania PVD?

Aby zrozumieć, w jaki sposób PVD poprawia powierzchnie części, warto podzielić proces na jasne, proste kroki.

Fizyczne a chemiczne osadzanie z fazy gazowej

PVD to skrót od Physical Vapor Deposition (fizyczne osadzanie z fazy gazowej). Różni się ono od chemicznego osadzania z fazy gazowej (CVD). PVD wykorzystuje ciepło lub energię elektryczną do zamiany stałego metalu w parę w komorze próżniowej. Para przywiera do części i tworzy cienką warstwę. Nie jest potrzebna żadna reakcja chemiczna.

Z kolei CVD wykorzystuje gazy, które reagują z powierzchnią. Gazy te tworzą nową warstwę materiału w wyniku reakcji chemicznej. CVD często wymaga wyższych temperatur i wiąże się z bardziej złożoną chemią.

PVD jest czystsze, działa w niższych temperaturach i jest kompatybilne z szeroką gamą części, zapewniając, że nie zostaną one uszkodzone.

Podstawowe kroki w procesie PVD

- Czyszczenie: Część jest czyszczona w celu usunięcia brudu, oleju lub rdzy. Ten krok jest kluczowy dla zapewnienia silnej przyczepności.

- Ładowanie: Czyste części trafiają do komory próżniowej.

- Parowanie: Metal powłoki, taki jak tytan lub chrom, jest podgrzewany lub bombardowany jonami. Zamienia się w parę.

- Depozycja: Para przemieszcza się przez próżnię i ląduje na powierzchni części. Tworzy stałą cienką warstwę.

- Chłodzenie i rozładunek: Po powlekaniu części stygną i są wyjmowane z komory.

Typowe rodzaje technik PVD

Istnieje kilka metod PVD. Każda z nich działa w nieco inny sposób, ale wszystkie wykorzystują parę do powlekania powierzchni w próżni.

Odkładanie się napylania

Napylanie jonowe wykorzystuje jony do wybijania atomów z metalowej tarczy. Atomy te zamieniają się w parę i pokrywają część. Do komory próżniowej dodawany jest gaz, taki jak argon. Tworzy on plazmę i wytwarza jony. Jony uderzają w metalowy cel z dużą prędkością. Atomy metalu odlatują i tworzą cienką warstwę na powierzchni części. Napylanie jonowe tworzy gładkie, równomierne powłoki i dobrze nadaje się do cienkich warstw.

Odparowanie wiązką elektronów

Metoda ta wykorzystuje wysokoenergetyczną wiązkę elektronów do podgrzewania metalu powłoki. Metal topi się i zamienia w parę. Para przemieszcza się przez komorę i ląduje na części. Technika ta pozwala na precyzyjną kontrolę grubości i czystości powłoki. Sprawdza się dobrze w przypadku materiałów o wysokiej temperaturze topnienia.

Osadzanie łukowe z fazy gazowej

Osadzanie łukowe wykorzystuje łuk elektryczny do uderzenia w metalowy cel. Łuk elektryczny tworzy bardzo gorący punkt, który odparowuje metal. Opary zamieniają się w plazmę, która pokrywa części. Metoda ta tworzy gęste, mocne powłoki. Może ona jednak również powodować powstawanie małych cząstek lub kropelek w powłoce. Należy je kontrolować, aby uzyskać gładką powierzchnię.

Materiały do powlekania PVD i kompatybilność z podłożem

Wybór odpowiedniej powłoki i dopasowanie jej do właściwego materiału bazowego zapewnia silne wiązanie i wydajność.

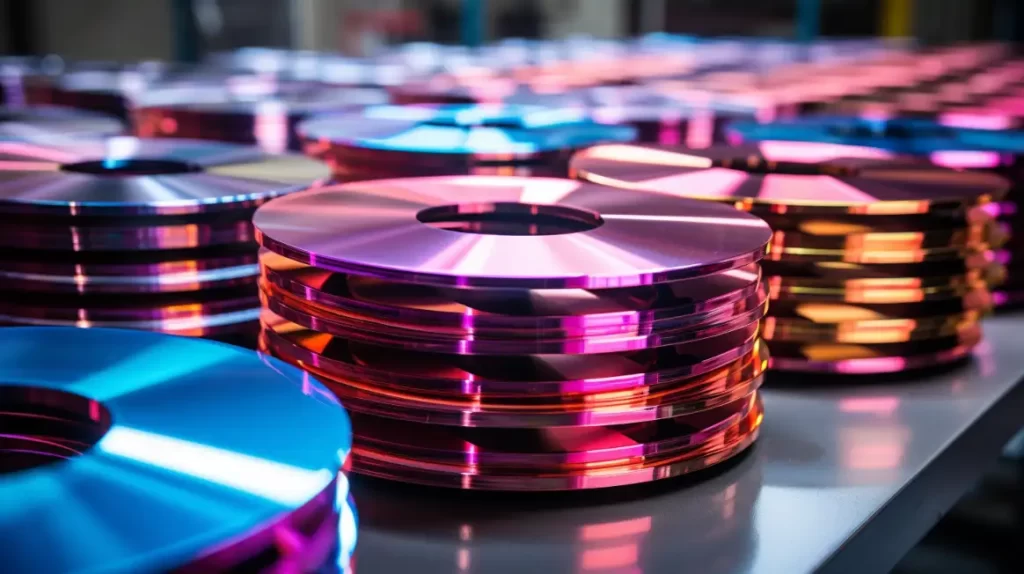

Opcje powłok metalowych i ceramicznych

Powłoki PVD obejmują zarówno typy metalowe, jak i ceramiczne. Powłoki metalowe, takie jak azotek tytanu (TiN) lub azotek chromu (CrN), są wytrzymałe i odporne na zużycie. Są one stosowane w narzędziach i częściach maszyn.

Powłoki ceramiczne, takie jak azotek cyrkonu (ZrN), są odpowiednie dla odporności na ciepło i korozję. Niektóre powłoki łączą cechy metalu i ceramiki, aby zrównoważyć twardość, kolor i stabilność termiczną.

Kompatybilne materiały podłoża

PVD działa najlepiej na materiałach, które mogą wytrzymać próżnię i umiarkowane ciepło. Należą do nich:

- Stal nierdzewna

- Stal narzędziowa

- Aluminium

- Tytan

- Węglik

- Tworzywa sztuczne (z niskotemperaturowym PVD)

Podłoże nie może wydzielać gazu ani odkształcać się podczas procesu powlekania. Metale są najczęściej stosowanymi materiałami bazowymi ze względu na ich wytrzymałość i stabilność.

Zaangażowany sprzęt i technologia

Powlekanie PVD opiera się na precyzyjnym, zaawansowanym technologicznie sprzęcie. Każda część systemu odgrywa kluczową rolę w uzyskaniu czystej, równomiernej powłoki.

Komory próżniowe

W komorze próżniowej odbywa się cały proces powlekania. Usuwa ona powietrze i wilgoć, aby uniknąć zanieczyszczenia. Czysta próżnia umożliwia oparom swobodne przemieszczanie się i przyleganie do części. Komora musi być szczelnie zamknięta i utrzymywana w niskim ciśnieniu podczas procesu.

Materiały docelowe i katody

Celem jest metal lub związek, który zamienia się w parę. Znajduje się on wewnątrz komory i jest skierowany w stronę powlekanych części. W przypadku napylania, cel jest uderzany przez jony. W przypadku osadzania łukowego jest on uderzany przez łuk elektryczny. Katoda pomaga generować energię, która odrywa atomy od tarczy. Atomy te stają się powłoką.

Systemy ogrzewania i generowania plazmy

Niektóre systemy wykorzystują ciepło do stopienia metalu powłoki. Inne wykorzystują wiązkę elektronów lub jonów do odparowania celu. Wewnątrz komory często wytwarzana jest plazma. Pomaga ona kierować parą i zwiększa jej wiązanie z powierzchnią. Systemy te wymagają precyzyjnej kontroli w celu utrzymania stabilnego procesu.

Korzyści ze stosowania powłok PVD

Powłoki PVD nie tylko chronią. Poprawiają wydajność i wygląd części. Oto, co czyni je tak cennymi.

Twardość i odporność na zużycie

Powłoki PVD są wytrzymałe. Mogą wytrzymać duże obciążenia, cięcie i wielokrotne użytkowanie. Narzędzia pokryte azotkiem tytanu, na przykład, pozostają ostrzejsze przez dłuższy czas. Twarda powierzchnia pomaga zmniejszyć zużycie krawędzi, uszkodzenia powierzchni i pękanie.

Ochrona przed korozją

Niektóre powłoki blokują wilgoć, powietrze i chemikalia. Powłoki na bazie azotku chromu i cyrkonu tworzą szczelne bariery, które spowalniają rdzę i korozję. Pomaga to w trudnych warunkach, takich jak słona woda lub wilgotne powietrze.

Ulepszenia w zakresie tarcia i smarowania

PVD zmniejsza tarcie powierzchniowe. Gładsza, sztywniejsza powierzchnia oznacza mniejsze opory między ruchomymi częściami. W zastosowaniach suchych lub wymagających dużej prędkości pomaga to zmniejszyć ciepło i zużycie. Niektóre powłoki działają jak suche smary, zmniejszając zapotrzebowanie na olej lub smar.

Ulepszenia estetyczne

PVD poprawia również wygląd. Zapewnia częściom błyszczące, jednolite wykończenie w kolorach takich jak złoty, czarny, srebrny lub brązowy. Powłoki te nie blakną i nie łuszczą się łatwo. To sprawia, że są one popularne w przypadku narzędzi, zegarków, sprzętu i produktów konsumenckich.

Ograniczenia i wyzwania

PVD oferuje wiele korzyści, ale ma też pewne ograniczenia. Znajomość tych ograniczeń pomaga zdecydować, kiedy jest to właściwe rozwiązanie.

Wysoki początkowy koszt sprzętu

Systemy PVD wymagają komór próżniowych, zasilaczy i precyzyjnych układów sterowania. Narzędzia te są drogie w zakupie i konfiguracji. W przypadku małych sklepów lub tych o niewielkich potrzebach koszt ten może być trudny do uzasadnienia.

Ograniczenia rozmiaru i kształtu podłoża

Część musi mieścić się w komorze próżniowej. Duże lub dziwnie ukształtowane części mogą nie pokryć się równomiernie powłoką. Ostre rogi, głębokie otwory lub martwe punkty mogą blokować przepływ pary. Powoduje to nierównomierne pokrycie lub cieńsze miejsca.

Wrażliwość na czystość powierzchni

PVD wymaga nieskazitelnych powierzchni. Wszelkie zabrudzenia, olej lub warstwa tlenku mogą uniemożliwić przywieranie powłoki. Nawet niewielka wada może powodować łuszczenie lub słabe punkty. Dlatego etapy czyszczenia są rygorystyczne i szczegółowe.

Nie jest idealny do grubych powłok

PVD tworzy delikatne warstwy - zwykle od 1 do 5 mikronów. Jest to idealne rozwiązanie do kontroli zużycia i tarcia, ale nie do tworzenia grubych warstw ochronnych. Jeśli część wymaga gęstej bariery, inne metody powlekania mogą być bardziej skuteczne.

Przemysłowe zastosowania powłok PVD

Powłoka PVD jest stosowana w wielu dziedzinach. Poprawia wydajność, zwiększa ochronę i poprawia wygląd.

Narzędzia tnące i formy

PVD jest szeroko stosowane do wierteł, frezów trzpieniowych i matryce do tłoczenia. Powłoki takie jak TiN i TiAlN sprawiają, że narzędzia te są twardsze i bardziej odporne na wysoką temperaturę. Pomaga to w szybszym cięciu, dłuższej żywotności i skróceniu przestojów w obróbce.

Urządzenia medyczne i narzędzia chirurgiczne

Nożyczki chirurgiczne, skalpele i implanty często mają powłoki PVD. Powłoki te są biokompatybilne, gładkie i odporne na korozję. Ułatwiają czyszczenie narzędzi i zmniejszają ryzyko infekcji. Wydłużają również żywotność narzędzi w sterylnym środowisku.

Komponenty samochodowe i lotnicze

W samochodach i samolotach PVD pomaga chronić małe, wysokowydajne części. Należą do nich części zaworów, koła zębate i części silnika. Powłoki są odporne na ciepło, zużycie i korozję. Pomaga to zwiększyć niezawodność i ograniczyć konserwację.

Elektronika użytkowa i zegarki

PVD nadaje kolor i odporność na zarysowania telefonom, laptopom i zegarkom. Daje eleganckie wykończenie, które trwa dłużej niż farba Lub platerowanie. Powłoka jest odporna na blaknięcie i sprawia, że produkty wyglądają jak nowe nawet po codziennym użytkowaniu.

Metody kontroli jakości i inspekcji

Powłoki PVD muszą spełniać surowe normy. Kontrole jakości pomagają zapewnić, że każda część otrzyma odpowiednią grubość, wytrzymałość i wykończenie.

Pomiar grubości powłoki

Kluczowym krokiem jest pomiar grubości powłoki. Używane są narzędzia takie jak suwmiarki lub fluorescencja rentgenowska (XRF). Weryfikują one, czy powłoka spełnia specyfikacje projektowe. Grubość wynosi zwykle zaledwie kilka mikronów, więc dokładność ma znaczenie.

Testowanie przyczepności

Aby upewnić się, że powłoka dobrze przylega, przeprowadzane są testy przyczepności. Standardową metodą jest test zarysowania. Rysik naciska na powierzchnię z coraz większą siłą. Jeśli powłoka łuszczy się lub pęka zbyt szybko, test kończy się niepowodzeniem.

Kontrola wizualna i optyczna

Technicy sprawdzają pod kątem wad, takich jak wżery, pęknięcia lub nierówny kolor. Do sprawdzenia powierzchni używają mikroskopów lub jasnych świateł. Każda widoczna wada może obniżyć jakość lub wydajność części.

Testy zużycia i zarysowań

Części mogą być pocierane lub skrobane z kontrolowaną siłą. Sprawdza to, jak dobrze powłoka jest odporna na zużycie. Niektóre laboratoria używają maszyn do testowania tarcia, twardości i uszkodzeń powierzchni w czasie.

Wnioski

Powlekanie PVD to czysta i precyzyjna metoda ochrony i ulepszania części metalowych i plastikowych. Wykorzystuje ona odparowany w próżni metal do stworzenia cienkiej, twardej i trwałej powierzchni. Proces ten zwiększa odporność na zużycie, zmniejsza tarcie, poprawia wygląd i chroni przed korozją.

Szukasz niezawodnych rozwiązań w zakresie powlekania powierzchni? Oferujemy szybką wycenę, wsparcie techniczne i niestandardowe usługi powlekania produktów. Skontaktuj się z nami już dziś aby dowiedzieć się, w jaki sposób PVD może zwiększyć wydajność i żywotność części.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.