Każdy produkt zaczyna się od potrzeby. Ale przekształcenie tego pomysłu w rzeczywistą, działającą część nie zawsze jest łatwe. Wiele firm staje przed wyzwaniami. Mogą mieć trudności z wyborem odpowiedniej metody, dotrzymaniem terminów lub kontrolowaniem kosztów. Produkcja metalowych części OEM może pomóc rozwiązać te problemy. Niniejszy przewodnik przedstawia kroki, wybory i pomocne wskazówki, które pomogą rozpocząć pracę i uniknąć typowych błędów.

Producenci OEM polegają na precyzyjnych częściach, aby ich działalność przebiegała płynnie. Dobry plan produkcji może skrócić czas realizacji, obniżyć koszty i sprawić, że produkty będą bardziej niezawodne. Przeanalizujmy proces i co należy wziąć pod uwagę podczas współpracy z producentem.

Czym jest produkcja metali OEM?

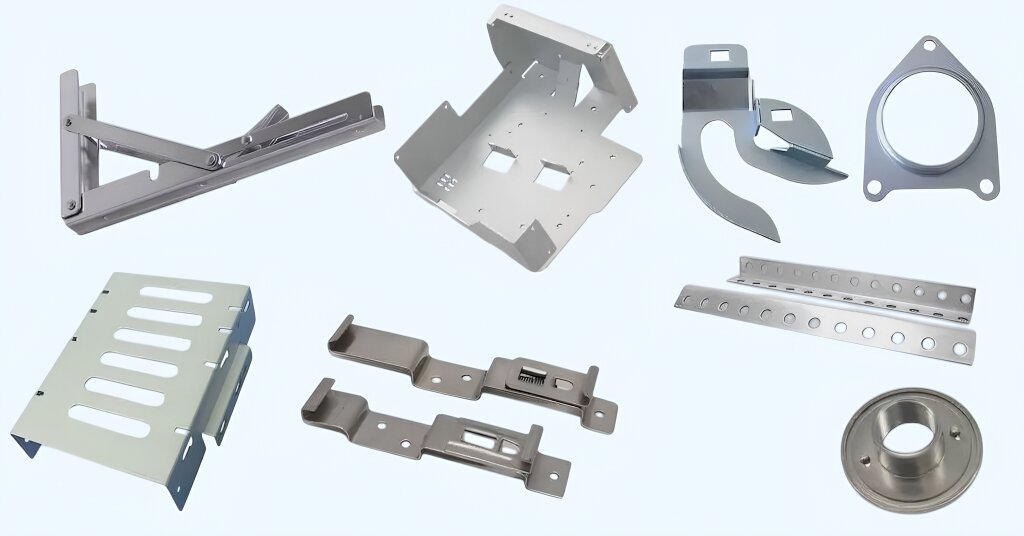

Produkcja metalowa OEM to proces wytwarzania niestandardowych części lub zespołów metalowych w oparciu o projekt firmy. Obejmuje on takie etapy jak cięcie, gięcie, spawanie i wykańczanie. Części te są wykorzystywane w produktach opatrzonych marką OEM. Głównym celem jest przekształcenie pliku cyfrowego w rzeczywistą, działającą część, która spełnia wymagania dotyczące jakości i wydajności.

OEM oznacza producenta oryginalnego sprzętu. W tej konfiguracji, producent OEM dostarcza rysunki lub specyfikacje. Producent wykorzystuje maszyny i wykwalifikowanych pracowników do budowy rzeczywistych części. Proces ten różni się od korzystania z gotowych komponentów. Każda część jest wykonywana dla konkretnego zadania lub produktu, dlatego tak ważna jest precyzja i powtarzalność.

Rodzaje usług produkcji metali OEM

Produkcja metali OEM obejmuje kilka procesów, które przekształcają surowy metal lub płaskie arkusze w gotowe części. Każdy etap odgrywa pewną rolę, a wybór właściwego wpływa na koszty, jakość i czas realizacji.

Cięcie i wykrawanie blach

Cięcie kształtuje metal poprzez usuwanie materiału. Tworzy czyste krawędzie i precyzyjne rozmiary. Standardowe metody cięcia obejmują cięcie laserowe, cięcie plazmoweoraz cięcie strumieniem wody. Wykorzystują one ciepło lub wysokie ciśnienie do szybkiego i dokładnego przecinania metalu.

Wbijanie to inne podejście. Wykorzystuje stempel i matrycę do wyciskania kształtów z arkusza. Metoda ta jest szybka, powtarzalna i idealna do wykonywania otworów, szczelin lub wycięć. Tworzy również mniej odpadów niż inne metody.

Cięcie i wykrawanie to często pierwsze etapy produkcji. Przygotowują one płaski arkusz przed gięciem, spawaniem lub montażem.

Procesy gięcia i formowania

Pochylenie się przekształca metal bez jego cięcia. Prasa krawędziowa jest podstawowym narzędziem. Wpycha ona arkusz do matrycy, tworząc zagięcia pod kątem prostym. Dzięki temu metal jest mocny, ponieważ nie ma szwów ani połączeń.

Formowanie obejmuje gięcie, ale także tłoczenie, walcowanie i głębokie tłoczenie. Metody te kształtują metal przy użyciu siły na szerszym obszarze. Nadają się do tworzenia krzywych, narożników lub głębokich kształtów.

Dokładne gięcie i formowanie zależy od dobrych narzędzi, konfiguracji maszyny i materiału. Prawidłowo wykonane, zmniejszają ilość przeróbek i przyspieszają proces budowy.

Techniki spawania i łączenia

Spawalniczy łączy metalowe części w jeden solidny element. Tworzy to mocne połączenie, które dobrze znosi naprężenia. Typowe rodzaje spawania obejmują MIG, TIG i spawanie punktowe. Metoda zależy od rodzaju metalu, grubości i zastosowania końcowego.

Spawanie MIG-em jest szybki i działa dobrze w przypadku grubszych części. Spawanie metodą TIG daje czystsze, bardziej szczegółowe rezultaty i jest lepsza w przypadku cienkich materiałów. Zgrzewanie punktowe Łączy części w ustalonych punktach za pomocą ciśnienia i ciepła - jest często używany do blachy.

Inne metody łączenia, takie jak przykuwający i skręcanie śrubami, gdy ciepło nie jest idealne lub gdy część musi zostać później rozłożona. Wybór odpowiedniej metody pomaga produktowi końcowemu pozostać mocnym i trwalszym.

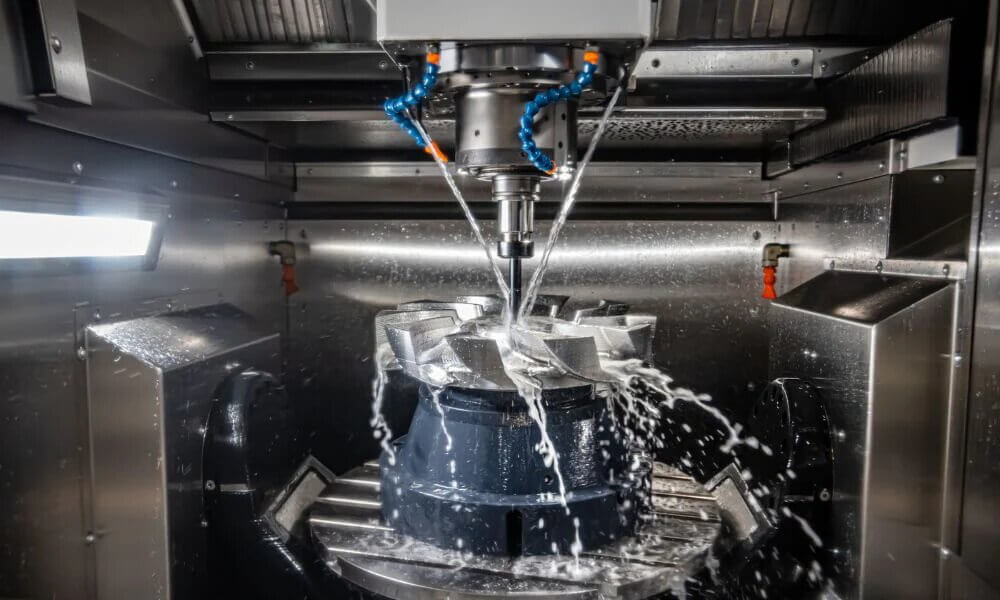

Obróbka CNC precyzyjnych komponentów

Obróbka CNC kształtuje metal z niezwykłą dokładnością. Jest często używany do dodawania otworów, gwintów lub elementów o wąskiej tolerancji. Frezarki i tokarki CNC postępują zgodnie z cyfrowymi instrukcjami, aby precyzyjnie wyciąć część zgodnie ze specyfikacją.

Metoda ta nadaje się zarówno do prototypów, jak i pełnej produkcji. Działa na wielu metalach, w tym aluminium, mosiądzu i stali. Obróbka CNC jest często stosowana po cięciu lub formowaniu w celu dodania ostatecznych szczegółów.

Oferuje wysoką precyzję, dobrą jakość powierzchni i powtarzalność. CNC to mądry wybór, gdy części muszą idealnie pasować lub poruszać się płynnie podczas użytkowania.

Obróbka powierzchni i opcje wykończenia

Wykończenie powierzchni poprawiają wygląd, wydajność i trwałość części. Mogą one zapobiegać rdzewieniu, nadawać kolor lub poprawiać odporność na zużycie. Standardowe wykończenia obejmują malowanie proszkowe, anodowanie, powlekanie galwaniczne i polerowanie.

Malowanie proszkowe dodaje wytrzymałe, kolorowe wykończenie, które jest odporne na zarysowania. Anodowanie jest przeznaczony głównie do aluminium - tworzy twardą, odporną na korozję powierzchnię. Poszycie dodaje cienką warstwę metalu, takiego jak cynk lub nikiel, aby poprawić wygląd i trwałość.

Inne opcje, takie jak szczotkowanie, piaskowanie, Lub polerowanie zmieniają wygląd powierzchni. Nadają one gładki połysk lub matowy wygląd. Wykończenie jest ostatnim krokiem przed zapakowaniem i wysłaniem części. Pomaga chronić produkt i nadaje mu czysty, wykończony wygląd.

Materiały powszechnie stosowane w produkcji OEM

Wybór materiału odgrywa znaczącą rolę w wydajności części. Każdy metal ma swoje kompromisy w zakresie wytrzymałości, kosztów, odporności na korozję i łatwości obróbki. Oto proste porównanie, które pomoże Ci wybrać właściwy materiał:

| Materiał | Wytrzymałość na rozciąganie (MPa) | Granica plastyczności (MPa) | Odporność na korozję | Gęstość (g/cm³) | Obrabialność | Możliwość recyklingu | Koszt |

|---|---|---|---|---|---|---|---|

| Aluminium | 70-700 | 35-280 | Dobry | 2.7 | Doskonały | Doskonały | Niski do średniego |

| Stal nierdzewna | 480-1400 | 170-1500 | Doskonały | 7.9 | Sprawiedliwy | Doskonały | Średni do wysokiego |

| Łagodna stal | 370-700 | 200-400 | Słaby do sprawiedliwego | 7.85 | Dobry | Dobry | Niski |

| Miedź | 210-370 | 33-250 | Doskonały | 8.96 | Dobry | Doskonały | Średni do wysokiego |

| Tytan | 480-1400 | 275-1200 | Doskonały | 4.5 | Słaby | Doskonały | Wysoki |

Korzyści ze współpracy z profesjonalnym producentem wyrobów metalowych OEM

Współpraca z wykwalifikowanym producentem części metalowych OEM to coś więcej niż tylko gotowe części. Zapewnia szybkość, wsparcie techniczne i elastyczność projektu. Oto jak właściwy partner może ułatwić pracę.

Krótszy czas realizacji i niezawodna dostawa

Doświadczeni producenci wiedzą, jak zarządzać czasem, materiałami i maszynami. Utrzymują wszystko w ruchu i zapewniają, że części są gotowe, gdy są potrzebne.

Szybki czas realizacji pomaga dotrzymać terminów, uniknąć opóźnień i wyprzedzić konkurencję. Dzięki temu linia produkcyjna działa bez długich przerw.

Specjalistyczne wsparcie inżynieryjne i projektowe

Dobry producent robi więcej niż tylko podąża za rysunkami. Jego inżynierowie szukają sposobów na ulepszenie projektu. Mogą zasugerować lepsze materiały, ściślejsze tolerancje lub prostsze funkcje, które są łatwiejsze do wyprodukowania.

Ten rodzaj danych wejściowych pomaga uniknąć problemów w przyszłości. Może również obniżyć koszty i zapewnić dobrą wydajność części.

Skalowalna produkcja od jednego do tysięcy

Niezawodny producent poradzi sobie zarówno z jednym prototypem, jak i tysiącami gotowych części. Możesz zacząć od niewielkiej ilości, aby przetestować swój projekt, a następnie zwiększać zamówienie wraz ze wzrostem potrzeb.

Oszczędza to czas i wysiłek. Nie będziesz musiał szukać nowego dostawcy ani zmieniać procesu, gdy będziesz gotowy do skalowania.

Elastyczność dla niestandardowych części i wykończeń

Projekty OEM często wymagają niestandardowych kształtów, specjalnych funkcji lub unikalnych wykończeń. Profesjonalny sklep może sprostać tym wymaganiom bez spowalniania pracy. Korzystają oni z zaawansowanych narzędzi, takich jak maszyny CNC, wycinarki laserowe i prasy krawędziowe, aby wytwarzać części zgodne ze specyfikacjami klienta.

Otrzymujesz rozmiar, wygląd i funkcje, których oczekujesz, bez kompromisów. Praca na zamówienie staje się standardową częścią usługi, a nie wyzwaniem.

Branże zależne od produkcji metali OEM

Produkcja metali OEM wspiera wiele branż, które potrzebują mocnych, precyzyjnych i niezawodnych części. Części te często odgrywają kluczową rolę w bezpieczeństwie, funkcjonalności i żywotności produktu.

Części samochodowe i do pojazdów elektrycznych

Samochody, ciężarówki i pojazdy elektryczne opierają się na metalowych częściach zapewniających wytrzymałość i bezpieczeństwo. nawiasy, obudowytacki na baterie i części podwozia. Muszą oni spełniać rygorystyczne zasady dotyczące rozmiaru i siły.

Produkcja wspiera również lekkie konstrukcje pojazdów elektrycznych. Aluminium i stal o wysokiej wytrzymałości pomagają obniżyć wagę pojazdu przy jednoczesnym zachowaniu trwałości.

Części lotnicze i kosmiczne

Samoloty i drony potrzebują lekkich i wytrzymałych części. Produkcja metali pomaga budować ramy konstrukcyjne, wsporniki i panele, które są odporne na ciśnienie i wibracje.

Wymagane są wąskie tolerancje i certyfikowane materiały, a producenci muszą przestrzegać surowych norm lotniczych. To sprawia, że precyzja i kontrola jakości mają kluczowe znaczenie na każdym etapie.

Urządzenia i sprzęt medyczny

Szpitale potrzebują czystych, bezpiecznych i wytrzymałych części metalowych. Stal nierdzewna jest standardem, ponieważ jest odporna na rdzę i radzi sobie z wielokrotnym czyszczeniem. Produkowane są z niej narzędzia chirurgiczne, ramy, wózki i obudowy.

Producenci muszą spełniać normy dotyczące pomieszczeń czystych lub FDA. Spójność i wykończenie powierzchni są często kluczowe.

Elektroniki użytkowej

Telefony, laptopy i urządzenia domowe wykorzystują metalowe części, aby zapewnić wytrzymałość i wygląd. Cienkie aluminiowe obudowy i wsporniki są cięte, gięte i wykańczane, aby pasowały do ciasnych przestrzeni.

Fabrykacja pozwala na masową produkcję z niestandardowymi kształtami i czystymi wykończeniami. Obsługuje również ekranowanie EMI i kontrolę termiczną.

Maszyny i urządzenia przemysłowe

Maszyny rolnicze, pakujące lub produkcyjne wykorzystują części metalowe, które są narażone na duże obciążenia i zużycie. Wsporniki, osłony, wsporniki i obudowy są często wykonywane przez cięcie, spawanie i formowanie.

Produkcja OEM obsługuje zarówno małe serie, jak i zamówienia masowe. Pomaga producentom uzyskać trwałe części, które pasują do ich projektu maszyny i przypadku użycia.

Produkcja OEM a produkcja kontraktowa

Produkcja OEM i produkcja kontraktowa wspierają produkcję części lub produktów, ale przyjmują różne podejścia. Zrozumienie różnic między nimi może pomóc w wyborze odpowiedniego rozwiązania dla danego projektu.

Podstawowe różnice w modelach biznesowych

W przypadku produkcji OEM to klient jest właścicielem projektu. Producent wytwarza części w oparciu o rysunki i specyfikacje klienta, które są zwykle wykonywane na zamówienie w celu dopasowania do produktu. W tym modelu klient kontroluje projekt, jakość i markę.

Produkcja kontraktowa ma szerszy zakres. Często obejmuje kompletny montaż produktu, pozyskiwanie materiałów, a czasem nawet projektowanie produktu. Czasami wykonawca - a nie klient - dostarcza projekt i buduje produkt od początku do końca.

Produkcja OEM polega na wytwarzaniu niestandardowych części. Produkcja kontraktowa polega na dostarczaniu kompletnych produktów.

Kiedy wybrać produkcję OEM zamiast prac kontraktowych?

Wybierz produkcję OEM, gdy masz już projekt i potrzebujesz wykwalifikowanego partnera do wykonania części. Jest to właściwy wybór, jeśli chcesz mieć pełną kontrolę nad materiałami, wymiarami i jakością.

Wybierz produkcję kontraktową, gdy potrzebujesz kompletnego produktu, zwłaszcza w celu uzyskania pomocy przy projektowaniu, montażu i pakowaniu. Jest to powszechne w branżach takich jak elektronika, towary konsumpcyjne lub urządzenia medyczne.

Produkcja OEM zapewnia większą kontrolę i elastyczność, jeśli koncentrujesz się na niestandardowych częściach o dokładnych wymaganiach.

Integracja z cyklami rozwoju produktu

Producenci OEM często dołączają na wczesnym etapie procesu projektowania. Mogą oni przekazywać informacje zwrotne na temat materiałów, tolerancji i możliwości produkcji. Takie wsparcie może przyspieszyć rozwój i zmniejszyć potrzebę późniejszych zmian.

Producenci kontraktowi zazwyczaj wkraczają do akcji po zakończeniu projektowania. Może to dobrze działać w przypadku dojrzałych produktów, ale może nie pasować do prototypów na wczesnym etapie.

Produkcja OEM jest lepszym rozwiązaniem, jeśli zespół potrzebuje pomocy w udoskonalaniu i testowaniu projektów na wielu etapach.

Jak wybrać odpowiedniego partnera OEM do produkcji metalu?

Wybór odpowiedniego partnera produkcyjnego może zaoszczędzić czas, obniżyć koszty i poprawić jakość części. Wybór niewłaściwego partnera może jednak prowadzić do opóźnień, problemów z jakością i utraconych możliwości. Oto, na co należy zwrócić uwagę przy podejmowaniu decyzji.

Kluczowe cechy, których należy szukać

Zacznij od doświadczenia - zwłaszcza w swojej branży. Producent, który rozumie dany typ części, może wcześnie wykryć problemy i zaoferować bardziej innowacyjne rozwiązania.

Sprawdź ich możliwości. Czy zajmują się cięciem, gięciem, spawaniem i wykańczaniem we własnym zakresie? Im więcej usług oferują pod jednym dachem, tym płynniejszy i szybszy będzie proces.

Komunikacja również ma znaczenie. Zwracaj uwagę na szybkie odpowiedzi, przejrzyste aktualizacje i terminowość dostaw. Certyfikaty takie jak ISO 9001 świadczą o poważnym traktowaniu jakości i przestrzeganiu spójnych procesów.

Pytania, które należy zadać podczas oceny

- Jakie materiały i grubości można obsługiwać?

- Czy możesz spełnić moje wymagania dotyczące tolerancji i wykończenia powierzchni?

- Jaki jest typowy czas realizacji prototypów i serii produkcyjnych?

- Jak kontrolować jakość i sprawdzać dokładność części?

- Czy pracowałeś wcześniej z podobnymi częściami lub branżami?

Te pytania pomogą ci lepiej zrozumieć ich możliwości - i uniknąć późniejszych niespodzianek.

Sprawdzanie możliwości i przykłady ze świata rzeczywistego

Poproś o studia przypadków, zdjęcia lub przykładowe części. Poszukaj podobnych projektów pod względem rozmiaru, kształtu lub potrzeb technicznych.

Jeśli możesz, odwiedź ich sklep. Pozwoli ci to bliżej przyjrzeć się temu, jak zarządzają materiałami, maszynami i przepływem pracy. Przekonasz się, czy ich działania odpowiadają obiecywanej jakości.

Prawdziwe przykłady i dobrze prowadzone operacje mówią o wiele więcej niż tylko oferta sprzedaży. Pokazują one, że producent jest w stanie rzeczywiście zrealizować Twoje cele.

Wnioski

Produkcja metalowa OEM przekształca projekt w oryginalne, działające części. Obejmuje ona cięcie, gięcie, spawanie i wykańczanie. Odpowiedni producent zapewnia dokładne części, krótszy czas realizacji i pełne wsparcie od prototypu do masowej produkcji. Produkcja metalowa OEM pasuje do szerokiego zakresu branż, od motoryzacyjnej po medyczną i elektroniczną.

Potrzebujesz pomocy z niestandardowymi częściami metalowymi? Skontaktuj się z naszym zespołem, aby uzyskać szybką wycenęi niezawodne rozwiązania produkcyjne OEM dostosowane do Twoich potrzeb.

Często zadawane pytania

Jaka jest różnica między OEM a ODM?

OEM (Original Equipment Manufacturer) oznacza, że dostarczasz projekt, a producent wytwarza część w oparciu o Twoje specyfikacje. Jesteś właścicielem projektu.

ODM (Original Design Manufacturer) oznacza, że dostawca dostarcza projekt, a Ty kupujesz gotowy produkt do sprzedaży pod własną marką.

Czy producenci metali OEM mogą pomóc w projektowaniu i prototypowaniu?

Tak. Wielu producentów OEM oferuje wsparcie na wczesnych etapach. Mogą oni dokonać przeglądu projektu, zasugerować lepsze materiały i zbudować prototypy. Pomaga to wcześnie wychwycić problemy i prowadzi do lepszych wyników produkcyjnych.

Jak długo trwa produkcja części blaszanych OEM?

Czas realizacji zależy od części. Proste części mogą zająć 5-10 dni. Bardziej złożone części, zwłaszcza z niestandardowym oprzyrządowaniem lub wykończeniem powierzchni, mogą zająć 2-4 tygodnie. Najlepiej jest potwierdzić terminy bezpośrednio z producentem.

Jak mogę upewnić się, że jakość jest dobra podczas outsourcingu produkcji OEM?

Współpracuj z producentami, którzy posiadają certyfikaty ISO i wewnętrzne kontrole jakości. Zapytaj o raporty z inspekcji, etapy testowania i sposób postępowania z usterkami. Upewnij się również, że rysunki i specyfikacje są precyzyjne, aby uniknąć błędów.

Czy produkcja OEM jest opłacalna w przypadku małych zamówień?

Tak. Sklepy OEM często korzystają z elastycznych metod, takich jak cięcie laserowe i obróbka CNC, które świetnie sprawdzają się w przypadku małych partii. Pozwala to uniknąć wysokich kosztów oprzyrządowania i uzyskać szybszą produkcję - idealną w przypadku potrzeb niestandardowych lub niskonakładowych.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.