Spawanie laserowe to potężna technika, która może przekształcić procesy produkcyjne. Wielu inżynierów i projektantów boryka się z wyzwaniami związanymi z tradycyjnymi metodami spawania, takimi jak niskie prędkości i niespójna jakość. Spawanie laserowe oferuje rozwiązanie, zapewniając precyzję, szybkość i czystsze wykończenie, co czyni je atrakcyjną opcją dla różnych zastosowań.

Zalety spawania laserowego sprawiają, że jest to atrakcyjny wybór dla inżynierów i producentów. Dzięki możliwości tworzenia czystych spoin z minimalnymi zniekształceniami, warto dowiedzieć się, w jaki sposób ta technologia może przynieść korzyści Twoim projektom.

Czym jest spawanie laserowe?

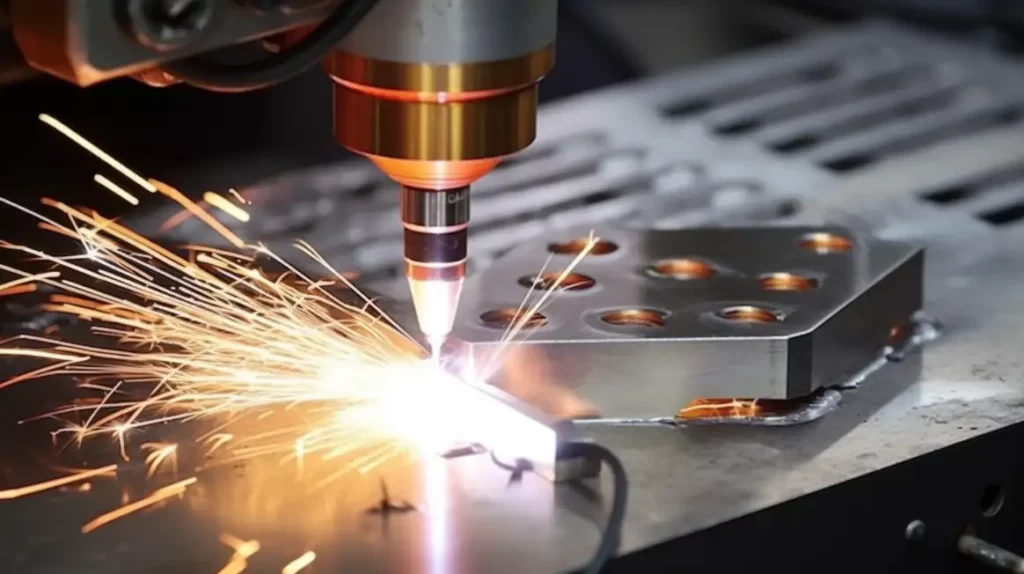

Spawanie laserowe to wysoce wydajna metoda, która wykorzystuje skupioną wiązkę światła o wysokiej intensywności do łączenia metalowych części. Technika ta powoduje, że materiały na złączu topią się i stapiają, tworząc silne wiązanie, gdy stygną i krzepną. Sprzęt używany do spawania laserowego może obejmować zarówno duże maszyny stacjonarne, jak i ręczne palniki, podobne do tradycyjnych. spawanie elektrodą otuloną.

W punkcie ogniskowym wiązki laserowej metal osiąga temperaturę topnienia, tworząc miejscowo stopiony basen. Laser przesuwa się wzdłuż powierzchni złącza, topiąc krawędź czołową i umożliwiając krzepnięcie krawędzi tylnej. Udana spoina skutkuje solidnym połączeniem między częściami bez utleniania, zapewniając trwałość i integralność produktu końcowego.

Rodzaje technik spawania laserowego

Spawanie laserowe występuje w kilku wyspecjalizowanych formach, z których każda jest zoptymalizowana pod kątem określonych zastosowań i materiałów. Oto, co producenci powinni wiedzieć o głównych technikach.

Przewodzenie

Spawanie przewodzące to metoda spawania laserowego wykorzystująca przede wszystkim przewodzenie ciepła do łączenia materiałów. W tej technice skupiona wiązka lasera podgrzewa powierzchnię metalowych części w miejscu łączenia, powodując ich stopienie. Stopiony materiał płynie razem, tworząc spoinę, gdy stygnie i krzepnie. Jest to idealne rozwiązanie dla cienkich metali i krawędzi montażowych.

Głęboka penetracja

Głębokie wtopienie i spawanie dziurkowe wykorzystują wiązki laserowe o dużej mocy do tworzenia głębokich, wąskich spoin. Technika ta jest odpowiednia dla grubych materiałów. Wiązka lasera najpierw tworzy dziurkę od klucza lub wgłębienie w obrabianym przedmiocie. Gdy laser przesuwa się wzdłuż spoiny, utrzymuje to wgłębienie, umożliwiając pełną penetrację materiału.

Laser Spot

Laserowe spawanie punktowe jest przeznaczone do małych i złożonych elementów. Technika ta tworzy zlokalizowane spoiny w określonych punktach, dzięki czemu idealnie nadaje się do zastosowań, w których precyzja ma kluczowe znaczenie. Laser generuje małe spoiny, które mogą łączyć krawędzie lub penetrować jedną część, aby połączyć się z inną pod nią.

Laserowy szew

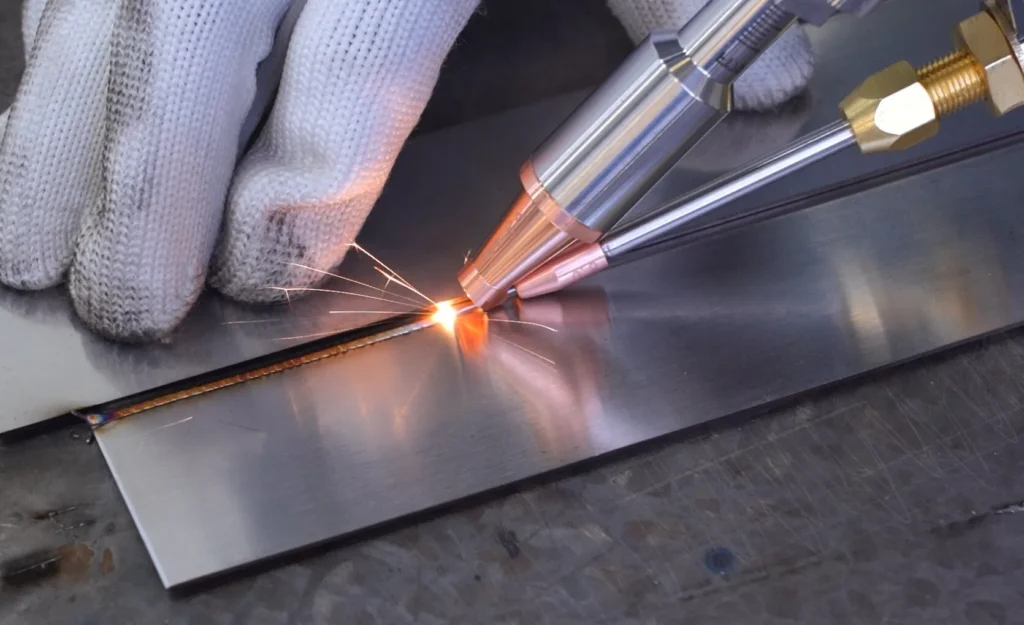

Spawanie laserowe tworzy długie, ciągłe spoiny wzdłuż złącza. Podobnie jak w przypadku tradycyjnych technik spawania, metoda ta często wymaga użycia pręta wypełniającego w celu utworzenia spoiny pachwinowej na złączu. Spawanie laserowe jest często stosowane w aplikacjach wymagających mocnych, trwałych połączeń na dłuższych odcinkach.

Laser hybrydowy

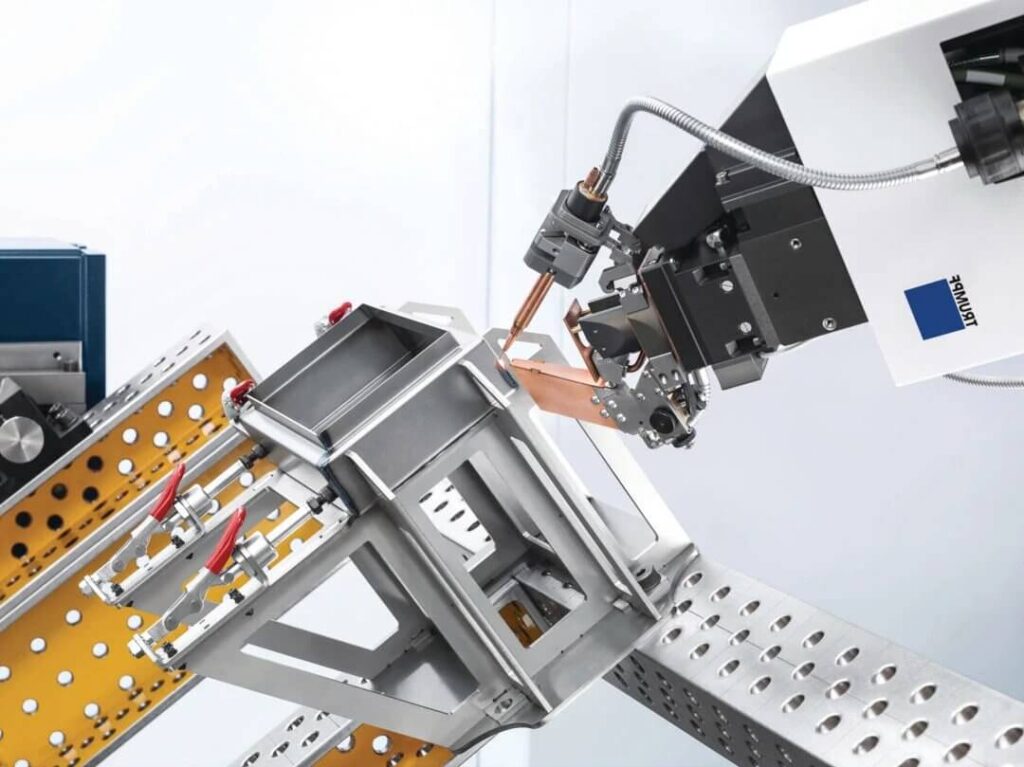

Hybrydowe spawanie laserowe łączy w sobie tradycyjne metody spawania łukowego, takie jak MIG lub TIG, wykorzystując zalety obu procesów.

Rodzaje laserów

Wybór źródła lasera ma bezpośredni wpływ na jakość i wydajność spawania. Przyjrzyjmy się czterem głównym typom laserów wykorzystywanych w nowoczesnych zastosowaniach spawalniczych.

Lasery CO2

Lasery CO2 generują wiązkę poprzez mieszaninę gazów zawierającą głównie dwutlenek węgla. Systemy te doskonale sprawdzają się w spawaniu tworzyw sztucznych i niemetali. Mają one jednak wyższe wymagania konserwacyjne i niższą wydajność w porównaniu z nowszymi technologiami.

Lasery światłowodowe

Lasery światłowodowe stanowią najnowszą generację technologii laserowej. Wytwarzają one wiązkę w światłowodzie domieszkowanym pierwiastkami ziem rzadkich. Lasery te oferują najwyższą wydajność i najniższe wymagania konserwacyjne.

Lasery Nd: YAG

Lasery z domieszką neodymu i granatu itrowo-glinowego (Nd:YAG) wykorzystują stały kryształ jako medium laserowe. Dobrze sprawdzają się przy precyzyjnym spawaniu, ale wymagają więcej konserwacji niż lasery światłowodowe.

Lasery dyskowe

Lasery dyskowe wykorzystują cienki dysk z domieszkowanego materiału jako medium wzmacniające. Łączą one wysoką moc z doskonałą jakością wiązki, dzięki czemu nadają się do spawania grubych materiałów.

Spawanie laserowe: Podstawowe kroki

Zrozumienie przebiegu procesu zapewnia stałą jakość przed rozpoczęciem jakiegokolwiek projektu spawania laserowego. Przeanalizujmy podstawowe kroki.

Krok 1: Czyszczenie

Pierwszym krokiem w procesie spawania laserowego jest dokładne oczyszczenie części, które będą spawane. Obejmuje to usunięcie z powierzchni zanieczyszczeń, takich jak kurz, olej, smar lub warstwy tlenków.

Krok 2: Pozycjonowanie

Po oczyszczeniu części należy je dokładnie ustawić do spawania. Obejmuje to wyrównanie komponentów tak, aby ściśle do siebie pasowały bez szczelin.

Krok 3: Generowanie wiązki laserowej

Na tym etapie wiązka lasera jest generowana i skupiana na obszarze złącza. Ogniskowa wiązki jest regulowana w celu zapewnienia optymalnej koncentracji energii na obrabianych elementach.

Krok 4: Topienie i utrwalanie

Wiązka lasera skierowana na złącze podgrzewa materiały do temperatury topnienia. Wiązka lasera jest następnie przesuwana wzdłuż złącza, umożliwiając ciągłe topienie i stapianie materiałów podczas ich chłodzenia i krzepnięcia.

Krok 5: Materiał wypełniający (opcjonalnie)

W razie potrzeby wprowadź materiał wypełniający, aby zwiększyć wytrzymałość spoiny. Roztop go w roztopionym jeziorku utworzonym przez laser.

Krok 6: Chłodzenie i krzepnięcie

Po zakończeniu spawania nowo utworzona spoina musi ostygnąć i zestalić się. Może to nastąpić naturalnie lub zostać przyspieszone poprzez zastosowanie metod hartowania, takich jak zanurzenie w wodzie.

Zalety spawania laserowego

Nowoczesna produkcja wymaga precyzji i szybkości - spawanie laserowe zapewnia obie te cechy. Ta zaawansowana metoda łączenia przynosi wymierne korzyści liniom produkcyjnym w różnych branżach.

Wysoka precyzja i dokładność

Spawanie laserowe zapewnia submilimetrową precyzję w tworzeniu spoin. Skupiona wiązka zapewnia spójne, powtarzalne spoiny z dokładną kontrolą głębokości wtopienia.

Szybkość i wydajność produkcji

Cykle produkcyjne ulegają znacznemu skróceniu dzięki systemom spawania laserowego. Skoncentrowana energia tworzy spoiny szybciej niż tradycyjne metody.

Zmniejszony wpływ ciepła na materiały

Skoncentrowana wiązka lasera minimalizuje rozprzestrzenianie się ciepła w otaczających obszarach. To skoncentrowane ogrzewanie zapobiega wypaczaniu i zniekształceniom wrażliwych części.

Minimalne przetwarzanie po spawaniu

Spawy laserowe zazwyczaj wymagają niewielkich lub żadnych prac wykończeniowych. Czyste, precyzyjne połączenia zmniejszają lub eliminują szlifowanie, polerowaniei inne operacje po spawaniu.

Wady spawania laserowego

Spawanie laserowe przynosi wiele korzyści, ale ma też pewne wady, które producenci muszą wziąć pod uwagę. Zapoznanie się z tymi wadami pomoże w podejmowaniu świadomych decyzji dotyczących przydatności tej metody w projektach.

Wysoki koszt początkowy

Jedną z głównych wad spawania laserowego jest wysoka początkowa inwestycja wymagana do spawania laserowego. spawarka laserowa. Ze względu na zaawansowane komponenty i technologię, urządzenia do spawania laserowego są znacznie droższe niż tradycyjne zestawy spawalnicze.

Ograniczona głębokość penetracji

Spawanie laserowe jest najskuteczniejsze w przypadku cieńszych materiałów. Głębokość penetracji lasera może być niewystarczająca w przypadku grubszych materiałów, co prowadzi do słabszych spoin.

Wrażliwość na materiały

Niektóre materiały, szczególnie te silnie odbijające światło, takie jak stopy aluminium i miedzi, mogą być trudne do spawania laserowego.

Względy bezpieczeństwa

Spawanie laserowe stwarza zagrożenia dla bezpieczeństwa, w tym potencjalne urazy oczu i oparzenia w wyniku przypadkowego kontaktu z wiązką lasera.

Zastosowania spawania laserowego

Spawanie laserowe znajduje zastosowanie w wielu branżach:

Przemysł lotniczy

Używany do budowy komponentów samolotów i części statków kosmicznych. Idealny do tworzenia lekkich, ale wytrzymałych połączeń w konstrukcjach aluminiowych i tytanowych.

Branża motoryzacyjna

Stosowany do spawania karoserii samochodowych i krytycznych elementów bezpieczeństwa. Umożliwia precyzyjne, szybkie spawanie ram i paneli pojazdów.

Produkcja wyrobów medycznych

Tworzy precyzyjne spoiny dla narzędzi chirurgicznych i implantów. Zapewnia sterylne, czyste spoiny niezbędne w zastosowaniach medycznych.

Elementy elektroniczne i elektryczne

Zapewnia dokładne spawanie małych części elektronicznych. Minimalizuje uszkodzenia termiczne wrażliwych komponentów podczas montażu.

Biżuteria i metaloplastyka

Umożliwia szczegółowe spawanie metali szlachetnych. Idealny do tworzenia skomplikowanych projektów przy minimalnym zniekształceniu materiału.

Produkcja dodatkowa

Obsługuje procesy druku 3D z metalu. Służy do tworzenia złożonych części metalowych warstwa po warstwie z wysoką precyzją.

Czynniki wpływające na jakość spawania laserowego

Na jakość spawania laserowego wpływa kilka krytycznych czynników. Zrozumienie tych elementów pomoże zoptymalizować procesy spawania i osiągnąć doskonałe wyniki projektów.

Moc i intensywność lasera

Moc lasera jest krytycznym czynnikiem decydującym o jakości spoin. Wyższe poziomy mocy zwiększają energię dostarczaną do przedmiotu obrabianego, prowadząc do głębszego wtopienia i większych prędkości spawania. Nadmierna moc może jednak powodować przegrzanie i zniekształcenia.

Ostrość i rozmiar plamki

Skupienie i rozmiar plamki wiązki laserowej znacząco wpływają na wydajność spawania. Mniejszy rozmiar plamki skupia energię na ograniczonym obszarze, zwiększając penetrację i intensywność. I odwrotnie, większy rozmiar plamki rozprowadza ciepło na większym obszarze, co może zmniejszyć głębokość wtopienia.

Prędkość spawania i manipulacja wiązką

Szybsze prędkości mogą prowadzić do płytszego wtopienia, podczas gdy wolniejsze prędkości mogą zwiększać ilość wprowadzanego ciepła i potencjalne odkształcenia. Dodatkowo, techniki manipulacji wiązką, takie jak oscylacja lub tkanie, mogą poprawić jakość spoiny poprzez poprawę dystrybucji ciepła i głębokości wtopienia.

Wybór gazu osłonowego

Wybór gazu osłonowego ma kluczowe znaczenie dla ochrony stopionego jeziorka spawalniczego przed zanieczyszczeniami atmosferycznymi. Gazy obojętne, takie jak argon lub hel, są powszechnie stosowane w celu zapobiegania utlenianiu podczas spawania.

Wnioski

Spawanie laserowe to potężna i wydajna metoda szeroko stosowana w różnych branżach. Oferuje takie zalety jak wysoka precyzja, szybkość i minimalny wpływ ciepła. Jednak moc lasera, ostrość, prędkość spawania i wybór gazu osłonowego mogą znacząco wpływać na jakość spoiny.

Zapraszamy do kontaktu jeśli rozważasz zastosowanie spawania laserowego w swoich projektach lub masz pytania dotyczące jego zastosowań. Nasz zespół jest tutaj, aby pomóc Ci znaleźć odpowiednie rozwiązania dla Twoich potrzeb produkcyjnych!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.