W wielu fabrykach roboty spędzają więcej czasu na korygowaniu źle ustawionych części niż na ich montażu. Automatyzacja działa tak dobrze, jak części, które obsługuje. Dobrze zaprojektowana metalowa część umożliwia szybsze cykle, płynniejszy ruch robota i mniejszą liczbę regulacji dokonywanych przez operatora. Zły projekt powoduje błędne podawanie, przestoje i kosztowne ręczne poprawki.

W tym artykule wyjaśniono, w jaki sposób inżynierowie mogą projektować gotowe do automatyzacji części blaszane, które skutecznie przechodzą od CAD do produkcji masowej, równoważąc precyzję, możliwości produkcyjne i kompatybilność z robotami.

Cele projektowe dla części metalowych przyjaznych dla automatyzacji

Inteligentna automatyzacja zaczyna się od jasnych założeń projektowych. Te podstawowe zasady zapewniają, że każdy element obsługi robota zachowuje się przewidywalnie, zmniejszając niewspółosiowość i przerwy w cyklu.

Spójność i powtarzalność ponad złożoność

Zautomatyzowane systemy opierają się na powtarzalności. Zrobotyzowana prasa lub chwytak wykonuje identyczne ruchy tysiące razy, oczekując, że każda część będzie pasować do poprzedniej. Nawet niewielkie odchylenia - nierówne promienie gięcia, nieregularne otwory lub niespójna szerokość kołnierza - mogą przerwać podawanie lub spowodować zatrzymanie jakości.

Kluczowe praktyki

- Używaj standardowych średnic otworów (4 mm, 6 mm i 8 mm), które są kompatybilne ze zautomatyzowanymi narzędziami do wykrawania i nitowania.

- Utrzymuj jednolitą grubość blachy, aby zapobiec niewspółosiowości osprzętu.

- Zdefiniowanie jasnych podstawowych punktów odniesienia dla zrobotyzowanych systemów pozycjonowania i kontroli w celu zapewnienia dokładnego pozycjonowania i kontroli.

Na szybkich liniach montażowych nawet odchylenie ± 0,1 mm może powodować błędy podajnika, które wymagają ręcznego resetowania - co kosztuje 3-5 minut na zatrzymanie. Spójna geometria utrzymuje stały czas cyklu i poprawia wydajność.

💡 Wskazówka projektowa: Zachowaj jednakowe odstępy między otworami i krawędziami w lustrzanych częściach. Roboty wykorzystują te odległości do automatycznego wyrównywania podczas operacji pick-and-place.

Uproszczenie obsługi i montażu

Każdy robot polega na geometrii, która może być chwytana i orientowana konsekwentnie, za każdym razem. Nieregularne kontury, kruche wypustki lub przesunięte otwory dezorientują czujniki wizyjne i powodują nieprawidłowe podawanie.

Dobra zasada: Zaprojektuj dla jednej oczywistej orientacji - aby maszyna zawsze "wiedziała", jak ją wybrać.

- Unikaj wąskich lub zagnieżdżonych kształtów, które mogą plątać się w podajnikach.

- Dodaj proste wskazówki orientacyjne, takie jak płaskie krawędzie odniesienia lub symetryczne narożniki.

- Zastąp ostre przejścia stopniowymi promieniami, aby zapewnić płynny kontakt z chwytakiem.

Uproszczona geometria poprawia przepustowość. Badania pokazują, że usprawnienie profili części może zmniejszyć błędy podawania o 30-40 % i zwiększyć stabilność wydajności w operacjach wielozmianowych.

⚠️ Powszechny błąd: Projektowanie ozdobnych wycięć, które różnią się między lewą i prawą częścią. Systemy wizyjne traktują je jako różne modele, co podwaja wysiłek związany z programowaniem.

Projektowanie pod kątem modułowości i konserwacji

Zautomatyzowane systemy preferują modułowe konstrukcje, które są łatwe w montażu, testowaniu i wymianie. Jeśli każda naprawa wymaga całkowitego demontażu, przestoje i koszty pracy szybko się mnożą.

Modułowość oferuje szereg korzyści w zakresie automatyzacji:

- Montaż równoległy: Podmoduły mogą być wytwarzane i testowane na oddzielnych stanowiskach.

- Szybsza konserwacja: Wymienne moduły skracają czas naprawy o 20-30%.

- Przyszła skalowalność: Zmodernizowane moduły mogą ponownie wykorzystywać interfejsy montażowe bez konieczności przeprojektowywania całej ramy.

Znormalizowany sprzęt - taki jak nakrętki samozaciskowe, panele szybkiego zwalniania i zaczepy montażowe - pomaga zarówno robotom, jak i technikom montować lub serwisować produkty bez konieczności stosowania niestandardowych narzędzi.

💡 Wskazówka projektowa: Stosowanie identycznych typów elementów złącznych we wszystkich podzespołach. Zautomatyzowane wkrętaki i podajniki działają szybciej, gdy sprzęt jest ustandaryzowany.

Wybór materiałów i procesów

Nawet bezbłędna geometria zawodzi bez stabilnych materiałów i spójnej produkcji. Wybór odpowiedniego stopu i procesu stanowi podstawę niezawodności automatyzacji.

Dopasowanie materiału do funkcji i procesu

Automatyzacja wymaga materiałów, które formularz, schylać sięoraz spawać bez nieoczekiwanych odkształceń. Każdy metal zachowuje się inaczej, gdy jest wystawiony na działanie ciepła, ciśnienia i naprężeń narzędziowych, więc wybór wpływa zarówno na szybkość, jak i niezawodność.

Standardowe materiały do zautomatyzowanej produkcji:

- Stal walcowana na zimno (CRS): Oferuje stabilną wytrzymałość i gładkie wykończenie, dzięki czemu idealnie nadaje się do zautomatyzowanych linii tłoczenia i gięcia.

- Stal nierdzewna 304/316: Odporny na korozję i utlenianie powierzchni; dobrze sprawdza się w pomieszczeniach czystych lub zewnętrznych systemach automatyki.

- Aluminium 5052/6061: Lekka, o dobrej plastyczności do gięcia zrobotyzowanego; zmniejsza zużycie narzędzi i umożliwia szybsze cykle formowania.

- Miedź i mosiądz: Doskonałe do elementów przewodzących, ale wymagają niższego ciśnienia posuwu i ostrożnego mocowania ze względu na miękkość.

Jednolitość ma takie samo znaczenie jak typ. Utrzymanie tolerancji grubości ±0,05 mm we wszystkich partiach może zmniejszyć liczbę przeróbek o 20-30%, ponieważ stała grubość materiału pomaga narzędziom CNC i czujnikom w bardziej niezawodnej kalibracji.

💡 Wskazówka projektowa: Należy wybierać materiały o stałej płaskości zwoju (odchylenie ≤ 2 mm na metr). Nierówne arkusze powodują poślizg chwytaka i niewspółosiowość narzędzia w podajnikach zrobotyzowanych.

Metody produkcji wspierające automatyzację

Zautomatyzowane linie produkcyjne opierają się na procesach, które minimalizują zmienność i eliminują potrzebę regulacji przez człowieka. Wybór odpowiedniej sekwencji produkcji pozwala maszynom zachować precyzję na wszystkich zmianach bez konieczności ciągłej rekalibracji.

Procesy produkcyjne kompatybilne z automatyzacją:

- Cięcie laserowe: Zapewnia wąskie tolerancje (± 0,05 mm) i gładkie krawędzie, które nie wymagają gratowania. Lasery światłowodowe mogą przetwarzać z prędkością ponad 100 m/min w trybie ciągłym z pomijalnymi odchyleniami.

- Wykrawanie CNC: Idealny do powtarzalnych wzorów otworów; zautomatyzowane zmieniacze narzędzi obsługują mieszane geometrie przy minimalnym czasie przestoju.

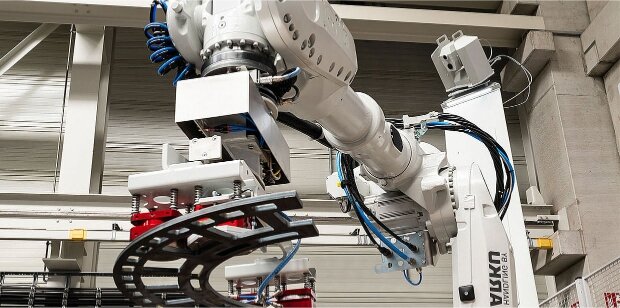

- Robotic Bending: Zaawansowane prasy krawędziowe wyposażone w czujniki kąta utrzymują dokładność ±0,2°, zapewniając precyzyjne wyrównanie setek części.

- Spawanie zrobotyzowane: Zapewnia jednolitą szerokość ściegu i głębokość penetracji, skracając cykle kontroli i przeróbek o do 25 %.

W Shengen nasze zespoły produkcyjne często zalecają konfigurację hybrydową - cięcie laserowe dla dokładności profilu, gięcie zrobotyzowane dla powtarzalnego formowania i spawanie CNC dla spójności - szczególnie w przypadku obudów, ram i zespołów wsporników.

Takie połączenie zapewnia przewidywalne czasy cykli i stabilną geometrię części podczas zautomatyzowanej pracy w trybie 24/7.

⚠️ Powszechny błąd: Projektowanie części, które wymagają wielu etapów ponownego mocowania między cięciem a gięciem. Każdy ręczny transfer wprowadza ryzyko niewspółosiowości i spowalnia automatyzację o 15-20%.

Wykończenie powierzchni i obróbka końcowa

Gładka, spójna powierzchnia umożliwia chwytakom, przenośnikom i czujnikom dokładne działanie. Wady powierzchni lub niespójne powłoki mogą zakłócać wykrywanie części lub automatyczne wyrównywanie montażu.

Popularne opcje wykańczania zautomatyzowanych części:

- Malowanie proszkowe: Mocne, jednolite pokrycie; projektanci powinni skompensować narastanie powłoki (~ 0,08-0,12 mm na stronę) podczas definiowania tolerancji otworów i szczelin.

- Anodowanie: Idealny do części aluminiowych, zapewniając zarówno ochronę przed korozją, jak i stabilne tarcie powierzchniowe do chwytania robotów.

- Cynkowanie galwaniczne / powłoka E-Coating: Przydatny w przypadku zespołów przewodzących wymagających ciągłości uziemienia EMI/RFI.

- Śrutowanie / szczotkowanie: Tworzy spójne tekstury, poprawiając kontrolę wizualną i rozpoznawanie czujników optycznych.

Kontrolowane testy wykazały, że utrzymanie jednolitego wykończenia powierzchni zmniejsza błędy widzenia robotów o 15-20% i zapobiega fałszywym odrzuceniom podczas kontroli. Proces wykańczania to nie tylko estetyka - to część strategii jakości automatyzacji.

💡 Wskazówka projektowa: W przypadku korzystania z odblaskowych wykończeń (takich jak polerowana stal nierdzewna lub chromowanie), należy dodać matowe strefy odniesienia lub znaczniki pomocnicze do wykrywania maszynowego.

Cechy konstrukcyjne usprawniające zautomatyzowany montaż

Drobne poprawki konstrukcyjne zapewniają znaczny wzrost wydajności. Te zorientowane na montaż detale umożliwiają robotom płynną pracę przy minimalnym dostosowaniu osprzętu.

Optymalizacja otworów, szczelin i zakładek

Otwory i szczeliny są nie tylko funkcjonalne - określają, jak łatwo maszyny mogą lokalizować, chwytać i wyrównywać części.

Źle umieszczony otwór może zakłócić rytm produkcji. Dobrze zaprojektowane systemy otworów i szczelin poprawiają powtarzalność i zmniejszają zależność od osprzętu.

Zasady projektowania funkcji przyjaznych dla automatyzacji:

- Zachowaj odległości między krawędziami 1,5-2,0 razy większe niż grubość materiału, aby zapobiec pękaniu podczas procesu formowania.

- Używaj standardowych średnic (4, 6 i 8 mm), które są kompatybilne z automatycznymi narzędziami do wprowadzania.

- Wyrównaj otwory wzdłuż typowych punktów odniesienia w celu szybkiej orientacji robota.

- Zachowaj jednolitą szerokość szczeliny, aby umożliwić absorpcję tolerancji podczas montażu.

💡 Wskazówka projektowa: Podczas dodawania zakładek wyrównujących należy umieszczać je w punktach symetrycznych. Roboty wykorzystują równowagę geometryczną do szybszego określania orientacji części.

Elementy samonastawne, takie jak zespoły zakładek i rowków, mogą zmniejszyć wymagania dotyczące osprzętu nawet o 35%, umożliwiając robotom wykonywanie zarówno wyrównywania, jak i łączenia w jednym przejściu. W przypadku ram z cienkiej blachy takie podejście projektowe często eliminuje potrzebę stosowania dodatkowych przyrządów.

⚠️ Powszechny błąd: Używanie dekoracyjnych lub niestandardowych wycięć do wyrównywania. Systemy wizyjne mają trudności z wykrywaniem nieregularnych kształtów, co spowalnia czas cyklu.

Tolerancje i kontrola układu odniesienia

Tolerancje decydują o tym, jak niezawodnie dopasowane są części i jak płynnie automatyzacja powtarza to dopasowanie tysiące razy.

Zbyt ciasne części zacinają się lub odkształcają; zbyt luźne grzechoczą pod wpływem wibracji lub nie przechodzą kontroli.

Najlepsze praktyki automatycznego planowania tolerancji:

- Zdefiniuj wyraźne podstawowe, drugorzędne i trzeciorzędne punkty odniesienia dla pozycjonowania, gięcia i łączenia.

- Unikaj niepotrzebnych tolerancji ±0,05 mm, chyba że są krytyczne; ±0,1-0,2 mm jest często wystarczające do zrobotyzowanego spawania lub gięcia.

- Symuluj tolerancję w CAD, aby przewidzieć skumulowany błąd przed rozpoczęciem produkcji.

W zrobotyzowanych badaniach montażowych utrzymywanie spójnych schematów punktów odniesienia może skrócić czas konfiguracji oprzyrządowania o 20-25 % i poprawić wskaźniki zdawalności podczas kontroli pierwszego elementu.

💡 Wskazówka projektowa: W przypadku części montowanych przez roboty dwuramienne, wyrównaj kluczowe punkty odniesienia wzdłuż obu osi, aby uprościć kalibrację i zmniejszyć pętle korekcji wzroku.

Wybór elementów złącznych i połączeń

Wybór odpowiedniej metody łączenia może znacznie poprawić wydajność automatyzacji. Ręczne etapy mocowania spowalniają produkcję, podczas gdy połączenia przyjazne dla automatyzacji utrzymują stały czas cyklu.

Zalecane metody mocowania i łączenia:

- Samozaciskowe elementy złączne (PEM / nitonakrętki): Idealny do zaciskania zrobotyzowanego, eliminując zmienność momentu obrotowego i zapewniając powtarzalną siłę wyciągania.

- Spawanie punktowe/spawalnicze: Stały kontakt elektryczny zapewnia identyczne ściegi spoiny, zapewniając stabilne wtopienie i integralność połączenia.

- Połączenia zakładkowe i wpustowe: Umożliwiają szybkie wyrównanie mechaniczne, często eliminując potrzebę stosowania oddzielnych uchwytów ustalających.

- Systemy zatrzaskowe lub zatrzaskowe: Nadaje się do lekkich pokryw lub paneli, w których szybki montaż przeważa nad potrzebami nośności.

W produkcji wielkoseryjnej zautomatyzowane systemy wstawiania elementów złącznych mogą przetwarzać 1000-1200 komponentów na godzinę z odchyleniem <1 %. Standaryzacja typów sprzętu - przy użyciu tej samej długości śruby, gwintu i stylu łba - dodatkowo skraca czas wymiany narzędzi i zmniejsza wysiłek związany z programowaniem.

⚙️ Shengen Insight: Na naszych liniach produkcyjnych przejście z ręcznego spawania nakrętek na zrobotyzowane wstawianie PEM skróciło całkowity czas montażu o 42 % i wyeliminowało problemy z odkształceniami po spawaniu.

Integracja automatyzacji od prototypu do produkcji

Walidacja projektu łączy koncepcję i skalę. Kroki te przekształcają działający prototyp w stabilny, zautomatyzowany proces o dużej objętości.

Wczesne DFM i symulacja

Dobra automatyzacja zaczyna się od wczesnej walidacji. Przegląd DFM podkreśla limity formowania, zasięg narzędzia i tolerancję przed wycięciem pojedynczego arkusza. Wirtualne symulacje potwierdzają również ścieżki ruchu robotów, kąty gięcia i dostępność spoin na długo przed rozpoczęciem fizycznych prób.

Najlepsze praktyki w zakresie walidacji DFM

- Symulacja kątów gięcia i sprężynowania w celu potwierdzenia stabilności formowania.

- Weryfikacja ścieżek spawania zrobotyzowanego pod kątem prześwitu i dostępu.

- Uruchom cyfrowe symulacje pick-and-place, aby wykryć problemy z orientacją.

Wczesna symulacja pozwala zaoszczędzić prawdziwe pieniądze. Fabryki, które wykorzystują walidację DFM, zmniejszają liczbę zleceń zmian inżynieryjnych o 30-50% i przyspieszają gotowość produkcyjną o 20-30%.

💡 Wskazówka projektowa: Wykonaj szybką kontrolę DFM przed sfinalizowaniem CAD. Poprawienie promienia gięcia cyfrowo kosztuje kilka minut - poprawienie go po oprzyrządowaniu kosztuje tygodnie.

Uruchamianie prototypów w celu walidacji zautomatyzowanych kroków

Nawet w przypadku symulacji, fizyczny prototyp mówi prawdę. Małe partie pilotażowe umożliwiają inżynierom weryfikację dokładności gięcia, dopasowania wyrównania i rzeczywistej wydajności materiałów. Ta faza ujawnia zniekształcenia, problemy z posuwem lub niespójności chwytania, które modele cyfrowe mogą przeoczyć.

Cele przebiegu prototypu

- Sprawdzić zniekształcenie otworu, sprężynowanie i jakość spoiny.

- Potwierdź wyrównanie uchwytu i orientację zespołu.

- Zbieranie danych statystycznych dotyczących kalibracji i powtarzalności robotów.

Zatwierdzone prototypy zazwyczaj zmniejszają ilość odpadów o 30-40% na późniejszych etapach. W Shengen serie pilotażowe są standardem przed zwiększeniem automatyzacji - nasi inżynierowie wykorzystują dane procesowe na żywo, aby precyzyjnie dostroić kąty formowania i ciśnienie podawania, uzyskując płynniejsze przejścia do produkcji masowej.

⚠️ Powszechny błąd: Pomijanie weryfikacji prototypu w celu "zaoszczędzenia czasu". Pierwsza partia produkcyjna staje się wtedy testem - i często najdroższą lekcją.

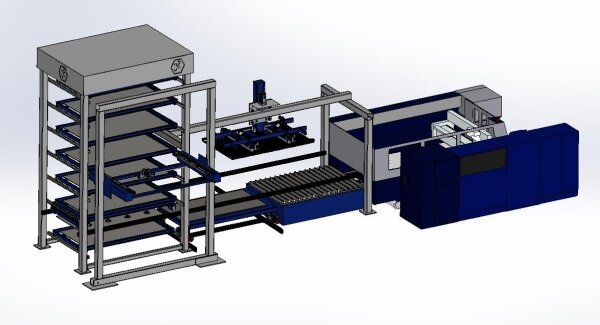

Skalowalne projektowanie narzędzi i osprzętu

Elastyczne oprzyrządowanie jest podstawą skalowalnej automatyzacji. Statyczne przyrządy są odpowiednie dla jednej części; modułowe oprzyrządowanie, z drugiej strony, dostosowuje się do zmian produktu i produkcji mieszanych modeli bez konieczności znacznych przestojów.

Wytyczne dotyczące skalowalnego oprzyrządowania

- Używaj wymiennych kołków ustalających i płytek dla różnych modeli.

- Zintegrowane zaciski szybkiej wymiany skracają czas konfiguracji.

- Standaryzacja interfejsów osprzętu zarówno dla operacji zrobotyzowanych, jak i ręcznych w celu zapewnienia spójności i wydajności.

Strategie te skracają czas przezbrojenia i poprawiają wykorzystanie maszyn. W środowiskach produkcji mieszanej elastyczne oprzyrządowanie może poprawić wydajność linii o 25-35 % przy zachowaniu stałej jakości.

💡 Wskazówka projektowa: Zaplanuj otwory na oprzyrządowanie i punkty bazowe podczas fazy projektowania. Późniejsze dostosowanie kompatybilności oprzyrządowania często podwaja koszty oprzyrządowania.

Równoważenie kosztów, szybkości i elastyczności

Automatyzacja musi służyć realizacji celów produkcyjnych, a nie je kontrolować. Jest najbardziej opłacalna, gdy jest stosowana do powtarzalnych, stabilnych części i skalowalnych ilości. W przypadku projektów o dużej różnorodności i małej objętości, półautomatyczne linie (łączące ręczne ładowanie ze zrobotyzowanym gięciem/spawaniem) często zapewniają najlepszą równowagę między szybkością i inwestycją.

Wytyczne dotyczące zwrotu z inwestycji

- Pełna automatyzacja: Dla stabilnych, długotrwałych, wysokonakładowych części.

- Półautomatyzacja: Do elastycznych lub prototypowych konstrukcji.

- Automatyzacja hybrydowa: Łączy ręczny nadzór z automatyczną precyzją dla małych partii.

Tworzenie znormalizowanej biblioteki komponentów - standardowych wsporników, wkładek PEM, wzorów otworów - pomaga w ponownym wykorzystaniu sprawdzonych projektów w różnych liniach produktów. Ta spójność może skrócić czas realizacji projektu nawet o 40%, jednocześnie upraszczając programowanie automatyzacji.

Wnioski

Sukces automatyzacji nie polega na zastąpieniu ludzi - polega na projektowaniu bardziej inteligentnych systemów. Gdy inżynierowie planują spójność, weryfikują poprzez symulację i zatwierdzają za pomocą testów pilotażowych, automatyzacja staje się strategiczną przewagą, a nie ryzykiem.

Jeśli opracowujesz zautomatyzowane maszyny, systemy zrobotyzowane lub precyzyjne zespoły metalowe, nasi inżynierowie mogą pomóc Ci w projektowaniu i walidacji komponentów gotowych do automatyzacji. Skontaktuj się z Shengen już dziś aby zoptymalizować następny projekt pod kątem wydajności zautomatyzowanej produkcji.

Często zadawane pytania

Co sprawia, że część metalowa jest "gotowa do automatyzacji"?

Część gotowa do automatyzacji ma spójną geometrię, wyraźne odniesienia do punktów odniesienia i znormalizowane cechy do chwytania, orientacji i montażu przez roboty.

Jak DFM może usprawnić zautomatyzowaną produkcję?

Wczesne przeglądy DFM wykrywają ryzyko geometrii, problemy z formowalnością i tolerancje przed rozpoczęciem oprzyrządowania - zmniejszając liczbę przeróbek o 30-50%.

Które materiały najlepiej sprawdzają się w zautomatyzowanej produkcji?

Stal walcowana na zimno, stal nierdzewna 304/316 i aluminium 5052 są powszechnie stosowane ze względu na ich stabilne właściwości formowania, odporność na korozję i przewidywalną wydajność gięcia.

Jakie wykończenia powierzchni nadają się do stosowania w zautomatyzowanych środowiskach?

Malowanie proszkowe, anodowanie i cynkowanie oferują spójne powierzchnie do obsługi zrobotyzowanej. Projektanci powinni wziąć pod uwagę narastanie powłoki (≈ 0,1 mm na stronę).

Jakie elementy złączne i połączenia najlepiej sprawdzają się w robotyce?

Samozaciskowe nakrętki, połączenia typu "tab-and-slot" i zgrzewy punktowe umożliwiają zautomatyzowany montaż z powtarzalnym momentem obrotowym i wyrównaniem.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.