Obudowy akumulatorów chronią systemy energetyczne przed wysoką temperaturą, wibracjami i trudnymi warunkami środowiskowymi. Zapewniają również bezpieczeństwo elektryczne i stałą wydajność przez lata pracy.

W miarę jak branże wdrażają mobilność elektryczną, energię odnawialną i inteligentne urządzenia, trwałość obudów staje się coraz bardziej istotna. Wyzwanie polega na połączeniu wytrzymałości, wydajności wagowej i możliwości produkcyjnych bez poświęcania bezpieczeństwa lub zgodności.

Ten artykuł analizuje, w jaki sposób przemyślana konstrukcja, dobór materiałów i kontrola procesu skutkują obudowami, które wytrzymują upływ czasu i są odporne na naprężenia.

Co sprawia, że obudowa akumulatora jest trwała?

Trwała obudowa zaczyna się od mądrych wyborów inżynieryjnych. Te podstawy określają, jak dobrze wytrzymuje ona naprężenia, ciepło i żywioły przez lata eksploatacji.

Trwałość zależy od tego, jak konstrukcja radzi sobie z wyzwaniami mechanicznymi, termicznymi i środowiskowymi. Mocna obudowa musi być odporna na odkształcenia, uszczelniona przed wilgocią i skutecznie zarządzać ciepłem.

Cele projektowe często obejmują:

- Wytrzymałość mechaniczna odporne na wibracje, upadki i ciśnienie.

- Ochrona środowiska przed kurzem, wodą i czynnikami korozyjnymi.

- Kontrola termiczna dla bezpiecznej i wydajnej pracy.

- Serwisowalność aby umożliwić łatwą konserwację i wymianę części.

Badania pokazują, że niezawodność i koszt produktu są określane na etapie projektowania. Wybory dokonane na wczesnym etapie - takie jak grubość ścianki, styl połączenia lub umiejscowienie otworów wentylacyjnych - decydują o tym, jak obudowa działa i starzeje się.

Wybór materiałów i projektowanie konstrukcji

Wybór odpowiedniego materiału to podstawa niezawodności. Każda opcja wpływa na wagę, odporność na korozję i zdolność konstrukcji do przenoszenia rzeczywistych obciążeń.

Materiał określa zarówno wydajność, jak i możliwości produkcyjne obudowy akumulatora.

- Stopy aluminium (5052, 6061): Lekki, odporny na korozję i łatwy w formowaniu. Powszechnie stosowane w szafach zewnętrznych i modułach EV.

- Stal nierdzewna (304, 316): Mocne i odporne na rdzę, idealne do trudnych lub morskich warunków, ale cięższe i droższe.

- Stal węglowa: Niedrogie i łatwe w produkcji, odpowiednie do jednostek wewnętrznych z powłoką ochronną.

- Tworzywa konstrukcyjne (ABS, PC, PA): Lekkie i izolujące, ale wymagają wzmocnień, aby zapobiec deformacji.

Hybrydowe konstrukcje - łączące metalową ramę z plastikowymi osłonami - zapewniają równowagę między sztywnością, izolacją i redukcją wagi. Metalowa podstawa zapewnia strukturę i uziemienie, podczas gdy plastikowa powłoka poprawia obsługę i estetykę.

Wskazówka projektowa: Dopasowanie materiału do środowiska.

Systemy wewnętrzne mogą wykorzystywać powlekaną stal lub aluminium. Systemy zewnętrzne lub o wysokiej wilgotności wymagają stali nierdzewnej lub anodyzowanego aluminium. W środowiskach chemicznych, wzmocnione tworzywa sztuczne, takie jak poliwęglan lub nylon, wytrzymują dłużej.

Równoważenie wytrzymałości, grubości i wagi

Prawdziwa wytrzymałość wynika z geometrii, a nie tylko z ciężkich blach. Odpowiednia równowaga zmniejsza koszty, ułatwia produkcję i utrzymuje stabilność obudowy pod obciążeniem.

Zwiększenie grubości często podnosi koszt i wagę bez znaczącego wzrostu wytrzymałości. Zwiększenie grubości o 1 mm może zwiększyć całkowitą masę nawet o 10%, a jednocześnie poprawić sztywność o mniej niż 3%.

Zamiast grubszych arkuszy, inżynierowie mogą:

- Dodaj uformowane żebra lub kołnierze usztywniające dla sztywności.

- Wzmocnienie Narożniki i strefy narażone na duże obciążenia z wewnętrznymi wspornikami.

- Użycie analiza metodą elementów skończonych (MES) aby znaleźć punkty koncentracji naprężeń.

Wskazówka projektowa: Należy stosować minimalną grubość blachy, która spełnia wymagania dotyczące wydajności. W przypadku aluminium często wystarczają 2-3 mm. W przypadku stali miękkiej grubość 1,5-2 mm zapewnia równowagę między wytrzymałością a kosztami.

Zmniejszenie zbędnego ciężaru poprawia rozpraszanie ciepła, obsługę i wydajność spawania.

Zarządzanie ciepłem i projektowanie wentylacji

Ciepło po cichu skraca żywotność baterii. Skuteczna konstrukcja termiczna kontroluje temperaturę i zapobiega awariom bez poświęcania ochrony lub uszczelnienia.

Każde 10°C powyżej temperatury znamionowej może skrócić żywotność baterii o 30-40%. Konstrukcja obudowy musi kierować ciepło z dala od ogniw, jednocześnie chroniąc przed zanieczyszczeniami.

Metody zarządzania ciepłem obejmują:

- Chłodzenie pasywne: Radiatory, żeberka lub naturalny przepływ powietrza przez otwory wentylacyjne.

- Aktywne chłodzenie: Wentylatory lub kanały cieczowe dla systemów wysokoenergetycznych.

- Materiały interfejsu termicznego (TIM): Podkładki silikonowe lub arkusze grafitowe poprawiające przewodzenie ciepła.

Przepływ powietrza jest równie ważny jak uszczelnienie. Żaluzje, filtry i uszczelki labiryntowe utrzymują przepływ powietrza, jednocześnie blokując wodę i kurz.

Wskazówka projektowa: Otwory wentylacyjne należy umieszczać wysoko i pod kątem, aby zapobiec przedostawaniu się wody. W przypadku zastosowań zewnętrznych należy dodać osłony przeciwkapotażowe lub żaluzje skierowane w dół.

Błąd standardowy: Nadmierne uszczelnienie w celu uszczelnienia i zatrzymania ciepła. Zawsze weryfikuj projekty za pomocą symulacji termicznej lub testów rzeczywistego obciążenia.

Planowanie bezpieczeństwa i zgodności

Bezpieczeństwo nie jest kwestią drugorzędną - definiuje każdą decyzję projektową. Spełnienie standardów na wczesnym etapie zapewnia niezawodne działanie i bezproblemową certyfikację w późniejszym czasie.

Obudowy akumulatorów muszą chronić użytkowników, techników i pobliskie systemy przed zagrożeniami elektrycznymi i mechanicznymi. Obejmuje to:

- Odporność na uderzenia I pochłanianie wstrząsów podczas transportu i eksploatacji.

- Izolacja elektryczna między częściami pod napięciem a obudową.

- Bariery propagacji ciepła aby ograniczyć rozprzestrzenianie się uszkodzeń komórek.

- Ścieżki uziemienia i łączenia dla stałej ciągłości elektrycznej.

Normy takie jak UN 38.3, IEC 62133 i UL 1642 określają testy bezpieczeństwa mechanicznego i elektrycznego. Stopnie ochrony IP i NEMA określają poziomy ochrony przed pyłem i wodą.

Wskazówka projektowa: Zarezerwuj wolną przestrzeń na etykiety zgodności, punkty kontrolne i oznaczenia bezpieczeństwa. Upraszcza to testowanie, dokumentację i przyszłe audyty.

Uszczelnianie i ochrona środowiska

Świat zewnętrzny testuje każde połączenie i szew. Dobry projekt uszczelnienia zapobiega kurzowi, wodzie i korozji, które skracają żywotność.

Obudowy akumulatorów są narażone na trudne warunki zewnętrzne, w tym deszcz, kurz, słone powietrze i ciągłe wibracje.

Odpowiednia ochrona środowiska zależy od właściwego połączenia poziomu uszczelnienia, kompatybilności materiałowej i dokładności montażu. Słabe uszczelnienie nie tylko umożliwia przedostawanie się wilgoci, ale także przyspiesza korozję i awarie elektryczne.

Stopnie ochrony IP i NEMA jako cele projektowe

Wymagany poziom uszczelnienia zależy od środowiska pracy.

- Oceny IP (Ingress Protection) klasyfikują ochronę przed ciałami stałymi i cieczami. IP54 nadaje się do konfiguracji wewnętrznych; IP67 lub IP68 chroni przed zanurzeniem.

- Oceny NEMA są stosowane w Ameryce Północnej i obejmują ochronę przed uderzeniami, korozją i pyłem.

W przypadku zewnętrznych systemów energetycznych lub środowisk morskich należy wybrać IP66-IP68 lub NEMA 4X.

Systemy wewnętrzne zazwyczaj działają dobrze z klasami IP54 lub NEMA 12. Nadmierna specyfikacja ochrony zwiększa koszty i komplikuje kontrolę ciepła - dlatego lepiej jest projektować zgodnie z rzeczywistymi warunkami użytkowania.

Techniki uszczelniania obudów blaszanych

Sukces uszczelnienia zależy od czystych powierzchni, precyzyjnego gięcia i szczelnych połączeń.

- Spawanie ciągłe TIG lub MIG: Tworzy wodoszczelny szew i doskonałą wytrzymałość dla obudów ze stali nierdzewnej lub aluminium.

- Zgrzewanie punktowe + uszczelniacz: Wydajny dla linii produkcyjnych. Szczeliny są wypełnione silikonem lub żywicą epoksydową, aby zapobiec wyciekom.

- Uszczelnienie uszczelki: Gumowe lub silikonowe uszczelki między pokrywami i kołnierzami umożliwiają ponowny montaż przy zachowaniu ochrony IP.

- Zatrzaski kompresyjne: Wywierają równomierny nacisk na uszczelki, poprawiając szczelność i odporność na wibracje.

Kompatybilność materiałowa ma kluczowe znaczenie - miękkie lub nieodporne uszczelki mogą szybko ulec degradacji.

EPDM i guma silikonowa są powszechnie stosowane, ponieważ pozostają elastyczne w szerokim zakresie temperatur.

Wskazówka projektowa: Płaskie, ciągłe powierzchnie kołnierzy z rowkami utrzymującymi uszczelki na miejscu.

Błąd standardowy: Używanie zbyt grubych lub miękkich uszczelek, które ściskają się nierównomiernie i powodują nieszczelności po wielokrotnym otwarciu.

Odporność na korozję i wykończenie powierzchni

Wykończenia chronią przed utlenianiem, zarysowaniami i zużyciem. Odpowiednia obróbka powierzchni pozwala zachować zarówno funkcjonalność, jak i wygląd w wymagających środowiskach.

Nawet szczelne obudowy są narażone na działanie wilgoci, oparów chemicznych lub promieniowania UV. Z czasem czynniki te mogą zaatakować powłokę i osłabić jej strukturę. Wykończenie powierzchni tworzy trwałą barierę, która zapobiega korozji i wydłuża żywotność.

Obróbka powierzchni metalowych

Każdy rodzaj metalu wymaga innych metod ochrony:

- Aluminium: Anodowanie tworzy twardą warstwę tlenku (o grubości 15-25 µm) zapewniającą odporność na korozję i zużycie.

- Stal nierdzewna: Pasywacja usuwa zanieczyszczenia, tworząc czystą warstwę tlenku chromu, która zapobiega tworzeniu się rdzy.

- Stal węglowa: Malowanie proszkowe, cynkowanie, Lub cynkowanie ogniowe zapewnia długotrwałą ochronę. Warstwa cynku o grubości 8-12 µm jest zazwyczaj odporna na testy mgły solnej przez 500-800 godzin.

Wykończenia z tworzyw sztucznych i kompozytów

W przypadku elementów plastikowych, materiały lub powłoki odporne na promieniowanie UV zapobiegają blaknięciu i pękaniu. Dodanie sadzy lub absorberów UV pomaga zachować wytrzymałość powierzchni w środowisku zewnętrznym. Jeśli konstrukcja zawiera zarówno części metalowe, jak i plastikowe, należy zapewnić kompatybilność powłok, aby zapobiec korozji galwanicznej w miejscach styku materiałów.

Wskazówka projektowa: Na rysunkach technicznych i w zamówieniach należy zawsze uwzględniać rodzaj i grubość wykończenia.

Spójna specyfikacja powłoki zapewnia przewidywalną odporność na korozję i pozwala uniknąć problemów z dopasowaniem podczas montażu.

Drenaż i kontrola wilgotności

Źródła zewnętrzne nie zawsze powodują wnikanie wody - może ona również tworzyć się wewnątrz. Kondensacja pojawia się przy wahaniach temperatury i wilgotności, zwłaszcza w instalacjach zewnętrznych.

Aby zapobiec wewnętrznej korozji lub zwarciom:

- Dodaj otwory spustowe z pokrywami ochronnymi lub siatką w najniższym punkcie obudowy.

- Używaj zaworów odpowietrzających, które wyrównują ciśnienie, ale blokują wodę i kurz.

- W przypadku obudów przechowywanych lub wysyłanych w wilgotnych warunkach należy uwzględnić opakowania ze środkiem osuszającym.

Wskazówka projektowa: Umieścić zawory odpowietrzające z dala od miejsc narażonych na zachlapanie.

Błąd standardowy: Ignorowanie kondensacji, która prowadzi do korozji lub fałszywych odczytów w czujnikach i jednostkach BMS.

Projekt układu wewnętrznego i montażu

Struktura wewnętrzna jest równie ważna jak obudowa. Zorganizowany montaż i ścieżki kablowe zapobiegają uszkodzeniom spowodowanym przez wibracje i upraszczają konserwację.

Konstrukcje wsporcze i montażowe

Wewnętrzne wsporniki utrzymują ogniwa, płytki drukowane i złącza w bezpiecznym miejscu.

- Wsporniki i tace: Zapobiega przemieszczaniu się komórek i chroni okablowanie podczas transportu.

- Poduszki: Pochłania wstrząsy, aby zmniejszyć uszkodzenia spowodowane wibracjami.

- Szyny prowadzące lub ramy: Zachowanie osiowości ułatwia montaż i serwis.

W większych obudowach należy stosować ścianki działowe lub krzyżulce, aby rozłożyć obciążenia i zapobiec wypaczaniu się paneli.

Zarządzanie kablami i odstęp bezpieczeństwa

Linie zasilania i sygnałowe powinny przebiegać oddzielnymi ścieżkami, aby ograniczyć zakłócenia.

- Należy zachować odstęp między obwodami wysokiego napięcia i obwodami sterowania, aby zapobiec zagrożeniom elektrycznym.

- Dodaj odciążniki i złącza blokujące, aby zapobiec wyrwaniu przewodów.

- Kable należy prowadzić z dala od ostrych krawędzi i spawów, aby zapobiec ich uszkodzeniu.

Właściwa organizacja kabli przyspiesza montaż i zmniejsza ryzyko późniejszych napraw.

Łatwość montażu i konserwacji

Trwałość obejmuje również łatwość serwisowania. Konstrukcja, która jest łatwa do otwarcia i ponownego zamknięcia, zapobiega uszkodzeniom podczas konserwacji.

- Zdejmowane panele umożliwiają dostęp bez zakłócania pracy innych uszczelek.

- Drzwi na zawiasach pozwala zaoszczędzić czas na kontrolę lub wymianę baterii.

- Modułowe podzespoły pozwalają technikom na wymianę wadliwych komponentów bez konieczności demontażu całego urządzenia.

Wskazówka projektowa: Używaj śrub z zawleczkami, przezroczystych uchwytów dostępu i zakładek wyrównujących.

Upraszczają one konserwację w terenie i zapewniają spójne uszczelnienie po ponownym montażu.

Integracja bezpieczeństwa i ergonomii

Bezpieczna w użyciu obudowa jest bardziej niezawodna przez długi czas. Ergonomiczna konstrukcja zmniejsza zmęczenie operatora i błędy konserwacyjne.

- Dodaj zaokrąglone krawędzie i usuń zadziory, aby zapobiec urazom.

- Zaprojektuj uchwyty i punkty podnoszenia, które wspierają bezpieczne ręczne przenoszenie.

- Używaj kolorów bezpieczeństwa i dobrze widocznych etykiet ostrzegających o uziemieniu, wysokim napięciu lub pożarze.

- Zamykane panele zapobiegające nieautoryzowanemu dostępowi.

Dbałość o ergonomię zwiększa użyteczność i odzwierciedla zdyscyplinowane podejście inżynieryjne.

Jak wykonać obudowę baterii?

Produkcja przekształca koncepcję projektową w precyzyjną, funkcjonalną strukturę. Wybrany proces - formowanie blachy lub wytłaczanie - zależy od rozmiaru obudowy, jej wytrzymałości i wymagań środowiskowych.

Produkcja blach do obudów akumulatorów

Produkcja blach pozostaje najbardziej wszechstronną i powszechnie stosowaną metodą produkcji niestandardowych obudów akumulatorów. Jest to idealne rozwiązanie dla małych i dużych obudów, które wymagają elastyczności projektu, wysokiej wytrzymałości i szybkiej produkcji.

Proces rozpoczyna się od cięcie laserowe Lub Wykrawanie CNC do formowania paneli z blach stalowych, aluminiowych lub ze stali nierdzewnej. Następnie gięcie na prasie krawędziowej kształtuje krawędzie i kołnierze w celu uzyskania sztywności i wyrównania. Spawanie TIG lub MIG łączy panele, tworząc szczelną strukturę, która jest odporna na wibracje i wnikanie wody.

Po spawaniu powierzchnie są czyszczone, obrabiane i powlekane - często poprzez malowanie proszkowe, anodowanie lub cynkowanie - w celu zwiększenia odporności na korozję. Następnie montowany jest osprzęt, taki jak zawiasy, uszczelki i uchwyty.

Zalety:

- Elastyczna konstrukcja dla prototypów i produkcji nisko- i średnioseryjnej.

- Doskonały stosunek wytrzymałości do wagi.

- Kompatybilny z systemami uszczelnień i zarządzania termicznego klasy IP.

Aplikacje:

- Systemy magazynowania energii, moduły akumulatorów EV, przemysłowe szafy zasilające i obudowy zewnętrzne.

Wskazówka projektowa: Dodaj wewnętrzne usztywnienia lub narożniki kołnierzowe, aby wzmocnić duże panele bez zwiększania ich grubości lub wagi.

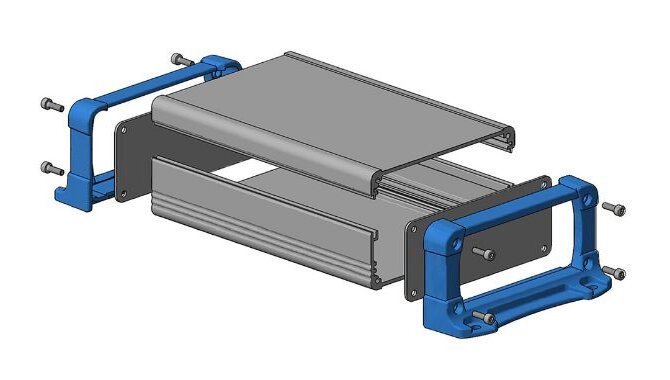

Wytłaczanie obudów akumulatorów

Wyrzucenie jest idealny do obudów, które wymagają jednolitego przekroju i gładkiej, ciągłej struktury - często używanej do kompaktowych, lekkich zestawów akumulatorów.

W tej metodzie aluminiowe kęsy są podgrzewane, a następnie przepychane przez precyzyjną matrycę w celu uformowania pożądanych profili. Profile te są następnie przycinane na odpowiednią długość, obrabiane pod kątem portów lub złączy i montowane z pokrywami końcowymi.

Wytłaczane obudowy często wyposażone są w zatrzaskowe lub przykręcane pokrywy, zapewniające zarówno wytrzymałość, jak i łatwość serwisowania bez konieczności spawania.

Zalety:

- Doskonała dokładność wymiarowa i odprowadzanie ciepła.

- Lekka konstrukcja z mniejszą liczbą połączeń.

- Niższe koszty obróbki w przypadku produkcji wielkoseryjnej.

Aplikacje:

- Moduły baterii EV, urządzenia przenośne, drony i sprzęt komunikacyjny.

Wskazówka projektowa: Połączenie wytłaczania z obróbką CNC zapewnia lepszą kontrolę tolerancji i estetyczne wykończenie. Aby zapewnić wysoki stopień ochrony IP, należy użyć silikonowych uszczelek i precyzyjnie dopasowanych pokryw.

Testowanie i walidacja w trakcie procesu

Jakość musi być weryfikowana na każdym etapie. Testy w trakcie procesu potwierdzają uszczelnienie, wyrównanie i wydajność, zanim obudowa zostanie usunięta z linii produkcyjnej.

Testowanie wyłapuje drobne problemy, zanim staną się one poważnymi problemami.

- Testy szczelności potwierdza szczelność powietrzną lub wodną uszczelnienia po instalacji.

- Testowanie wibracji zapewnia wytrzymałość połączeń pod obciążeniami dynamicznymi.

- Kontrola uziemienia sprawdzić ciągłość po malowaniu.

- Kontrola wymiarowa Zapewnia idealne dopasowanie części podczas montażu.

Gromadzenie tych danych tworzy zapis niezawodności każdego produktu. Nowoczesne sklepy wykorzystują czujniki i cyfrowe systemy pomiarowe, aby zapewnić informacje zwrotne w czasie rzeczywistym, zapewniając, że każda obudowa spełnia założenia projektowe.

Wnioski

Trwałość wynika z kontroli projektu, materiałów i walidacji. Testy potwierdzają to, co obiecuje fabryka, zapewniając, że każda obudowa akumulatora jest odporna na ciepło, wibracje i korozję w rzeczywistych warunkach użytkowania.

Gdy projekt, produkcja i testowanie idą w parze, producenci dostarczają nie tylko metalowe skrzynki, ale zaufaną, długotrwałą ochronę dla systemów energetycznych jutra.

W Shengen specjalizujemy się w projektowaniu i produkcji niestandardowych obudów akumulatorów z blachy stalowej, zapewniających wytrzymałość, bezpieczeństwo i precyzję. Prześlij plik CAD aby uzyskać bezpłatny przegląd projektu. Poproś o szybką wycenę w ciągu 24 godzin.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.