Anodowanie twarde jest często stosowane w celu poprawy trwałości i wydajności powierzchni metalowych, szczególnie w wymagających środowiskach. Czy Twoje części muszą wytrzymać dłużej, być odporne na korozję lub mieć twardą powierzchnię? Anodowanie twarde oferuje sprawdzone rozwiązanie, które sprawia, że części aluminiowe są bardziej wymagające, odporne na zużycie i lepiej chronione przed korozją.

Zalety anodowania twardego wykraczają poza podstawową ochronę powierzchni. Przyjrzyjmy się, jak to działa, jakie są jego zalety i gdzie jest stosowane.

Co to jest anodowanie twarde?

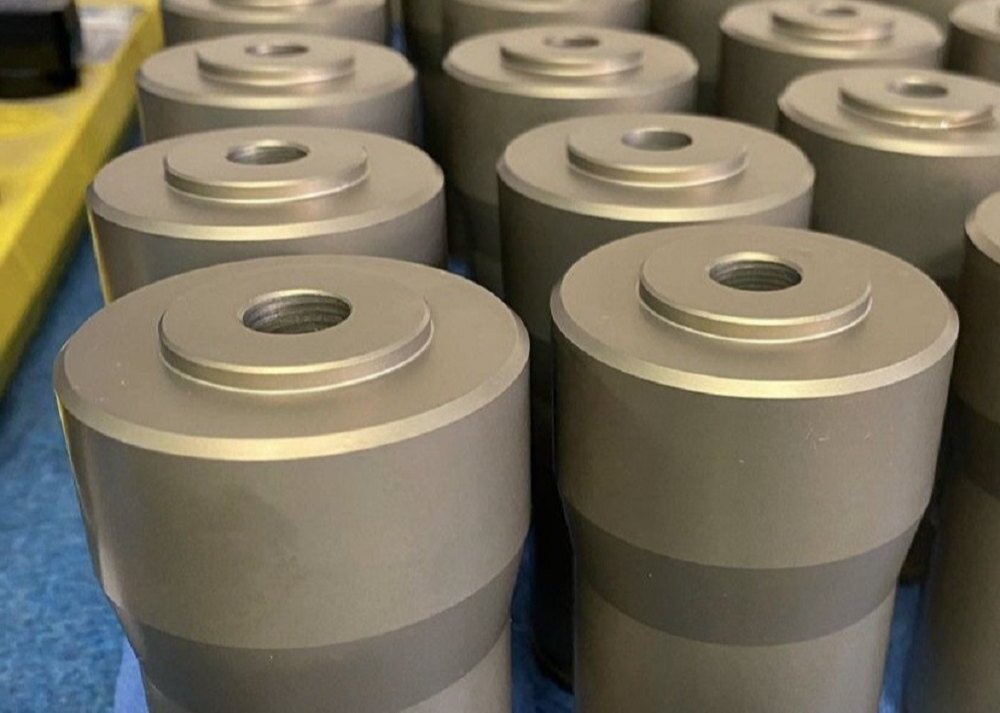

Anodowanie twarde lub anodowanie typu III wytwarza grubą warstwę tlenku na powierzchni części metalowych. Proces ten wykorzystuje roztwór elektrolityczny, zazwyczaj kwas siarkowy, do tworzenia warstwy tlenku. Grubość warstwy tlenku utworzonej podczas anodowania twardego wynosi zwykle od 25 do 250 mikronów, w zależności od konkretnych wymagań.

Warstwa tlenku nie jest tylko powłoką; jest ona częścią samego metalu, czyniąc go trwałym i odpornym na korozję i zarysowania. Proces ten działa głównie w przypadku stopów aluminium, choć może być również stosowany do innych metali.

Proces anodowania twardego krok po kroku

Anodowanie twarde obejmuje kilka istotnych etapów. Każdy z nich odgrywa kluczową rolę w tworzeniu mocniejszej, trwalszej i odporniejszej na zużycie powierzchni metalowej. Przejdźmy przez ten proces krok po kroku.

Krok 1: Przygotowanie powierzchni

Przed anodowaniem część aluminiowa musi zostać dokładnie oczyszczona. Zazwyczaj jest ona myta w roztworze alkalicznym lub kwaśnym w celu usunięcia zanieczyszczeń. Po czyszczeniu spłukuje się go wodą, aby upewnić się, że nie pozostały żadne pozostałości.

Krok 2: Roztwory elektrolitów i ustawienia napięcia

Oczyszczona część jest zanurzana w roztworze elektrolitu, zwykle kwasu siarkowego. Następnie przykładany jest prąd elektryczny, a część działa jako anoda (elektroda dodatnia) i katoda (elektroda ujemna) umieszczona w roztworze.

Napięcie i gęstość prądu są dokładnie kontrolowane. Wyższe napięcia tworzą grubsze warstwy tlenku, ale zbyt wysokie mogą powodować spalanie lub nierównomierne powlekanie. Typowe ustawienia wahają się od 12 do 24 V, w zależności od pożądanej grubości i rozmiaru części.

Krok 3: Kontrola czasu i temperatury

Część pozostaje w roztworze elektrolitu przez określony czas, zwykle od 30 minut do kilku godzin. Im dłużej to trwa, tym grubsza staje się warstwa tlenku.

Temperatura również odgrywa kluczową rolę. Roztwór jest utrzymywany w niskiej temperaturze, często od 32°F do 50°F (0°C do 10°C), aby zapobiec przegrzaniu części i zapewnić jednolitą powłokę.

Krok 4: Zabiegi po anodowaniu

Po zakończeniu anodowania część jest płukana w celu usunięcia wszelkich pozostałych elektrolitów. Na tym etapie warstwa tlenku jest porowata, co pozwala na opcjonalne barwienie, jeśli pożądane jest kolorowe wykończenie.

Na koniec część jest uszczelniana, aby zamknąć pory i zablokować barwnik (jeśli jest używany). Często odbywa się to poprzez zanurzenie części w gorącej wodzie lub roztworze uszczelniającym.

Zalety anodowania twardego

Anodowanie twarde zapewnia wiele korzyści, które sprawiają, że jest to idealny wybór do poprawy wydajności części metalowych. Przyjrzyjmy się kluczowym zaletom tego procesu.

Zwiększona odporność na zużycie i ścieranie

Warstwa anodowana jest znacznie bardziej złożona niż surowe aluminium, często osiągając poziom porównywalny do szafiru. Dzięki temu powierzchnia jest mniej podatna na zarysowania, wgniecenia i inne uszkodzenia spowodowane tarciem.

Zwiększona ochrona przed korozją

Aluminium naturalnie tworzy cienką warstwę tlenku, ale nie wystarcza ona do ochrony przed trudnymi warunkami. Anodowanie twarde tworzy grubszą, bardziej wytrzymałą barierę, która jest odporna na wilgoć, chemikalia i korozję solną.

Ulepszona izolacja elektryczna

Warstwa tlenku utworzona podczas anodowania nie przewodzi prądu. To sprawia, że części anodowane na twardo są przydatne w zastosowaniach elektrycznych, gdzie wymagana jest izolacja.

Odporność na wysokie temperatury i trwałość

Anodowanie twarde może wytrzymać wyższe temperatury niż nieobrobione aluminium. Warstwa tlenku działa jak bariera termiczna, chroniąc metal podstawowy przed uszkodzeniami termicznymi.

Anodowanie twarde a anodowanie zwykłe

Zarówno anodowanie twarde, jak i zwykłe anodowanie są metodami stosowanymi do wzmocnienia powierzchni metalu, ale mają kluczowe różnice. Porównajmy je, aby pomóc Ci zdecydować, która z nich najlepiej odpowiada Twoim potrzebom.

Grubość powłoki

Anodowanie twarde tworzy znacznie grubszą warstwę tlenku niż zwykłe anodowanie. Podczas gdy zwykłe anodowanie zazwyczaj wytwarza powłokę o grubości od 5 do 25 mikronów, anodowanie twarde może osiągnąć od 50 do 100 mikronów lub więcej.

Twardość i odporność na uderzenia

Anodowanie twarde znacznie zwiększa twardość powierzchni aluminium, często osiągając 60-70 w skali Rockwella C. Z drugiej strony, zwykłe anodowanie zapewnia bardziej miękką powłokę, która jest bardziej dekoracyjna niż funkcjonalna.

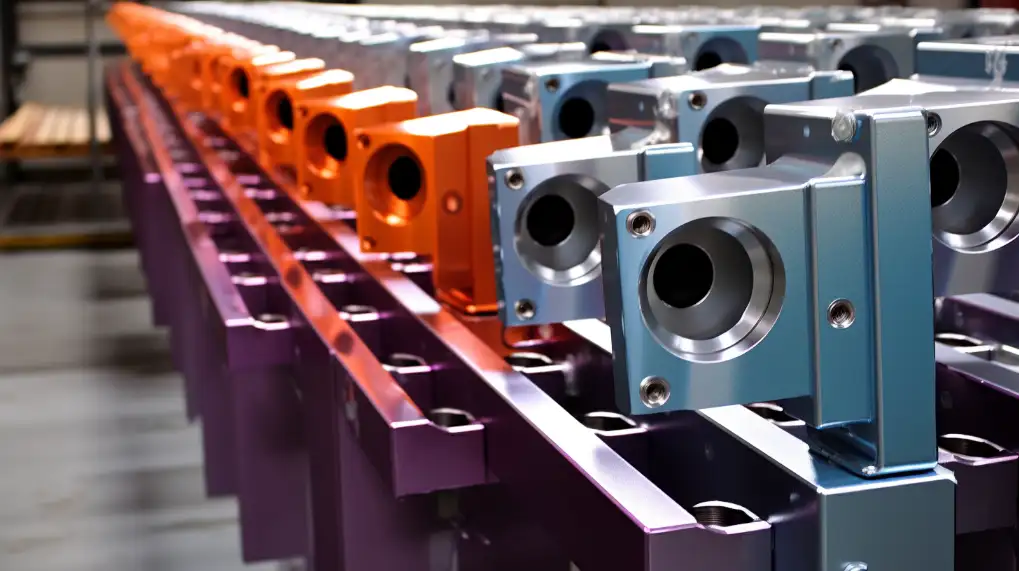

Wygląd i walory estetyczne

Zwykłe anodowanie jest często wybierane ze względu na walory estetyczne. Tworzy gładką, jednolitą powierzchnię, którą można barwić na różne kolory. Wykończenie jest eleganckie i atrakcyjne, dzięki czemu jest popularne w przypadku elektroniki użytkowej lub mebli.

Anodowanie twarde, choć trwałe, ma zwykle matowe, szarawe wykończenie. Mniej chodzi o wygląd, a bardziej o wydajność. Nadal jednak można je barwić na kolor, choć opcje są bardziej ograniczone niż w przypadku zwykłego anodowania.

Typowe zastosowania anodowania twardego

Anodowanie twarde to wszechstronny proces stosowany w wielu branżach. Przyjrzyjmy się, gdzie jest on powszechnie stosowany.

Przemysł lotniczy

W przemyśle lotniczym każdy komponent musi wytrzymać ekstremalne warunki. Anodowanie twarde jest stosowane w podwoziach, komponentach silników i elementach konstrukcyjnych. Proces ten zapewnia, że części te są odporne na wysokie naprężenia, wahania temperatury i narażenie na trudne warunki.

Zastosowania motoryzacyjne i wojskowe

Zastosowania motoryzacyjne i wojskowe wymagają sztywnych, niezawodnych materiałów. Anodowanie twarde jest stosowane w przypadku tłoków, elementów zawieszenia i systemów uzbrojenia, które są narażone na ciągłe zużycie, uderzenia i działanie czynników atmosferycznych.

Elementy elektroniczne i elektryczne

Anodowanie twarde zapewnia izolację elektryczną, dzięki czemu jest przydatne w elektronice. Często nakłada się ją na obudowy, radiatory i złącza, aby zapobiec zwarciom i poprawić zarządzanie temperaturą.

Urządzenia i sprzęt medyczny

W branży medycznej sprzęt musi być trwały, odporny na korozję i łatwy do czyszczenia. Anodowanie twarde jest stosowane w narzędziach chirurgicznych, urządzeniach do obrazowania i sprzęcie diagnostycznym.

Wybór odpowiednich materiałów do anodowania twardego

Nie wszystkie metale są sobie równe, jeśli chodzi o anodowanie twarde. Niektóre materiały działają lepiej niż inne, a wybór odpowiedniego może mieć duży wpływ na końcowy rezultat. Sprawdźmy, które metale przynoszą największe korzyści i jakie czynniki należy wziąć pod uwagę.

Metale, które odnoszą największe korzyści z anodowania twardego

Anodowanie twarde najlepiej sprawdza się w przypadku aluminium i jego stopów. Materiały te naturalnie tworzą silną warstwę tlenku, co czyni je idealnymi do tego procesu. Typowe opcje obejmują:

- 6061 Aluminium: Znany ze swojej wytrzymałości i wszechstronności, jest szeroko stosowany w przemyśle lotniczym i motoryzacyjnym.

- 7075 Aluminium: Oferuje wysoką wytrzymałość i jest często stosowany w komponentach wojskowych i strukturalnych.

- Aluminium 2024: Znany ze swojej wytrzymałości, jest powszechnie stosowany w samolotach i ciężkich maszynach.

Inne metale, takie jak tytan i magnez, również mogą być anodowane, ale proces i wyniki różnią się. W przypadku anodowania twardego, aluminium pozostaje najlepszym wyborem.

Czynniki, które należy wziąć pod uwagę przy wyborze materiału

- Skład stopu: Różne stopy aluminium mają różne poziomy krzemu, miedzi i innych pierwiastków. Wpływają one na jakość anodowania materiału i ostateczne właściwości powłoki.

- Geometria części: Złożone kształty lub cienkie sekcje mogą wymagać szczególnej uwagi podczas anodowania, aby zapewnić równomierne pokrycie.

- Przeznaczenie: Należy wziąć pod uwagę środowisko i naprężenia, na jakie narażona będzie część. Na przykład stopy o wysokiej wytrzymałości, takie jak 7075, są lepsze do ciężkich zastosowań.

- Koszt: Niektóre stopy są droższe od innych. Należy zrównoważyć potrzeby w zakresie wydajności z ograniczeniami budżetowymi.

Czynniki wpływające na jakość anodowania twardego

Na jakość anodowania twardego może wpływać kilka czynników. Przyjrzyjmy się kluczowym elementom, które mogą mieć wpływ na końcowy rezultat.

Wpływ temperatury na proces anodowania

Temperatura jest kluczowym czynnikiem w anodowaniu twardym. Wpływa ona na sposób, w jaki warstwa tlenku tworzy się na metalu. Jeśli temperatura jest zbyt wysoka, warstwa może stać się nierówna i cieńsza. Zbyt niska temperatura spowalnia proces, a warstwa tlenku może nie uformować się prawidłowo.

Aby uzyskać najlepsze wyniki, należy kontrolować temperaturę. W przypadku anodowania twardego temperatura roztworu jest zazwyczaj utrzymywana w zakresie od 0°C do 5°C.

Rola stężenia kwasu i dodatków

Stężenie kwasu siarkowego i wszelkie dodatki w roztworze elektrolitu również mają wpływ na proces. Stężenie kwasu wpływa na to, jak szybko tworzy się warstwa tlenku. Wyższe poziomy kwasu zazwyczaj tworzą grubszą warstwę.

Dodatki mogą również usprawnić proces anodowania. Dostosowanie stężenia kwasu i dodatków może kontrolować grubość i jakość warstwy tlenku.

Wpływ wykończenia powierzchni przed anodowaniem

Wykończenie powierzchni metalu przed anodowaniem ma duże znaczenie. Gładka powierzchnia zapewnia bardziej jednolitą warstwę tlenku. Jeśli powierzchnia jest szorstka lub nierówna, powłoka może być niespójna.

Metale, które są błyszczący, piaskowanylub lekko wytrawione przed anodowaniem zwykle dają lepsze wyniki niż powierzchnie nieobrobione lub uszkodzone.

Wnioski

Anodowanie twarde to solidny proces, który zwiększa trwałość części metalowych, odporność na zużycie i ochronę przed korozją. Tworzenie grubej, twardej warstwy tlenku sprawia, że metale są bardziej odporne na zarysowania, korozję i wysokie temperatury.

Anodowanie twarde jest doskonałym rozwiązaniem, jeśli potrzebujesz części, które mogą wytrzymać trudne warunki. Skontaktuj się z nami już dziś, aby dowiedzieć się, w jaki sposób proces ten może przynieść korzyści Twoim produktom i zwiększyć ich wydajność!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.