Poszukujesz metody produkcji, która pozwala wytwarzać wytrzymałe, wysokiej jakości części metalowe o precyzyjnych detalach i gładkiej powierzchni? Rozwiązaniem może być odlewanie grawitacyjne. Technika ta wykorzystuje grawitację do wlewania stopionego metalu do formy, tworząc części szeroko stosowane w przemyśle motoryzacyjnym, lotniczym i innych.

Metoda ta może być świetną opcją, jeśli potrzebujesz trwałych, spójnych części metalowych. Przyjrzyjmy się, jak działa i gdzie jest stosowana.

Czym jest odlewanie grawitacyjne?

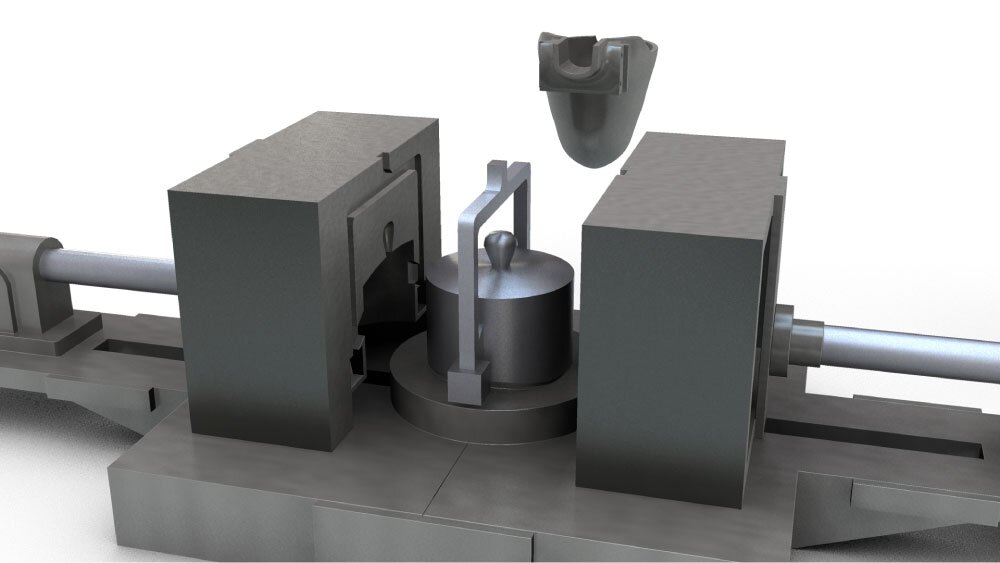

Odlewanie grawitacyjne to proces odlewania metali, w którym stopiony metal jest wlewany do formy wielokrotnego użytku przy użyciu grawitacji. W przeciwieństwie do niektórych metod ciśnieniowych, proces ten polega wyłącznie na grawitacji w celu wypełnienia formy. Rezultatem są części z niewielką liczbą defektów i wysoką precyzją.

Proces rozpoczyna się od podgrzania metalu, aż stanie się stopiony. Po osiągnięciu odpowiedniej temperatury, stopiony metal jest wlewany do formy. Forma jest wstępnie podgrzewana, aby zapobiec szokowi termicznemu i zapewnić równomierne wypełnienie wnęki. Grawitacja wciąga stopiony metal do formy, która stygnie i twardnieje.

Jak działa odlewanie grawitacyjne? Krok po kroku

Odlewanie grawitacyjne to prosty proces obejmujący kilka etapów zapewniających precyzję i jakość. Poniżej przedstawiamy, jak to działa:

Krok 1: Przygotowanie formy

Pierwszym krokiem jest przygotowanie formy. Przed użyciem forma jest wstępnie podgrzewana, aby zapobiec szokowi termicznemu i pomóc metalowi płynąć płynniej.

Krok 2: Roztop metal

Następnie metal jest podgrzewany w piecu, aż stanie się stopiony. Temperatura różni się w zależności od metalu.

Krok 3: Wlewanie stopionego metalu do formy

Po stopieniu metalu jest on wlewany do formy pod wpływem grawitacji. Forma jest utrzymywana pod kątem lub na poziomie, aby umożliwić przepływ stopionego metalu do każdego wgłębienia.

Krok 4: Pozwól metalowi ostygnąć i zestalić się

Po wypełnieniu formy stopiony metal zaczyna stygnąć. W miarę stygnięcia krzepnie i przybiera kształt formy.

Krok 5: Wyjęcie części z formy

Po ostygnięciu i zestaleniu metalu forma jest otwierana, aby odsłonić gotową część. Grawitacyjne formy odlewnicze są zaprojektowane tak, aby można je było łatwo otworzyć w celu usunięcia odlanej części bez uszkodzenia.

Kluczowe aspekty odlewania grawitacyjnego

Podczas pracy z odlewami grawitacyjnymi należy wziąć pod uwagę kilka ważnych czynników, aby zapewnić produkcję wysokiej jakości części. Czynniki te mogą wpływać na wydajność, trwałość i precyzję produktu końcowego.

Właściwości materiału i kryteria wyboru

Wybór odpowiedniego materiału ma kluczowe znaczenie w odlewaniu grawitacyjnym. Materiał wpływa na wytrzymałość, wydajność i trwałość odlewanych części. Powszechnie stosowane materiały obejmują aluminium, cynk i stopy mosiądzu, z których każdy oferuje inne korzyści w różnych zastosowaniach.

- Aluminium jest lekki, odporny na korozję i wytrzymały. Jest często stosowany do produkcji części samochodowych i lotniczych.

- Cynk ma doskonałą odlewalność, niską temperaturę topnienia i dobrą wytrzymałość. Jest powszechnie stosowany do produkcji komponentów elektrycznych.

- Mosiądz jest wytrzymały i łatwy w obróbce, dzięki czemu idealnie nadaje się do produkcji elementów dekoracyjnych.

Żywotność i konserwacja formy

Żywotność form jest kolejnym kluczowym czynnikiem w odlewaniu grawitacyjnym. Ze względu na wysokie temperatury i wielokrotne użytkowanie, formy mogą się z czasem zużywać, co może wpływać na jakość i wydajność procesu.

- Projektowanie form: Dobrze zaprojektowana forma wytrzymuje dłużej dzięki zmniejszeniu zużycia.

- Regularna kontrola i konserwacja: Regularne kontrole pod kątem pęknięć, erozji lub uszkodzeń pomagają zapobiegać wadom odlewanych części.

- Regeneracja: Niektóre formy można regenerować, oszczędzając koszty i zachowując spójność.

Kontrola procesu i zapewnienie jakości

Grawitacyjne odlewanie ciśnieniowe wymaga starannej kontroli procesu i zapewnienia jakości w celu zapewnienia wysokiej jakości części.

- Kontrola temperatury: Monitorowanie temperatury stopionego metalu ma kluczowe znaczenie. Zbyt wysoka lub zbyt niska temperatura może prowadzić do wad, takich jak słabe obszary lub porowatość.

- Metal Flow: Stopiony metal musi równomiernie wpływać do formy, aby uniknąć powstawania kieszeni powietrznych lub niepełnego wypełnienia.

- Szybkość chłodzenia: Szybkość chłodzenia powinna być kontrolowana, aby zapobiec wypaczaniu lub pękaniu, zapewniając zachowanie integralności części.

Korzyści z odlewania grawitacyjnego

Odlewanie grawitacyjne jest wysoce skuteczne w produkcji trwałych i precyzyjnych części metalowych. Przeanalizujmy szczegółowo kluczowe korzyści.

Wysoka precyzja

Odlewanie grawitacyjne jest znane z produkcji części o wąskich tolerancjach i wysokiej dokładności. Korzystanie z formy wielokrotnego użytku i kontrolowanego odlewania stopionego metalu zapewnia precyzję końcowej części.

Wytrzymałość i trwałość

Części wykonane metodą odlewania grawitacyjnego są mocne i trwałe. Materiały takie jak aluminium i stopy cynku są wybierane ze względu na ich właściwości, które zwiększają wydajność mechaniczną części.

Efektywność kosztowa

Formy są trwałe i nadają się do wielokrotnego użytku, co z czasem zmniejsza koszt pojedynczej części. Proces ten nie wymaga drogich systemów wysokociśnieniowych ani złożonych konfiguracji, dzięki czemu jest tańszy niż inne metody odlewania.

Doskonałe wykończenie powierzchni

Odlewanie grawitacyjne pozwala uzyskać części o gładkim wykończeniu powierzchni. W wyniku tego procesu powstają części z niewielką liczbą defektów i czystymi powierzchniami, często wymagające mniejszej obróbki końcowej.

Zmniejszona porowatość

Porowatość, czyli kieszenie powietrzne w materiale, jest częstym problemem w odlewnictwie metali. Odlewanie grawitacyjne, dzięki kontrolowanemu procesowi napełniania, pomaga zmniejszyć porowatość.

Wyzwania i ograniczenia

Chociaż odlewanie grawitacyjne oferuje wiele korzyści, wiąże się z określonymi wyzwaniami i ograniczeniami. Zrozumienie tych kwestii pomaga producentom ograniczyć ryzyko i usprawnić proces odlewania.

Wady odlewnicze w grawitacyjnym odlewaniu ciśnieniowym

Pomimo wysokiej precyzji, odlewanie grawitacyjne nadal może być obarczone wadami odlewniczymi. Wady te mogą wpływać na wytrzymałość i jakość końcowych części, prowadząc do opóźnień w produkcji lub dodatkowych przeróbek.

Typowe wady: Porowatość, kurczenie się i pękanie

- Porowatość: Małe kieszenie powietrzne lub puste przestrzenie mogą tworzyć się w odlewanej części, zmniejszając jej wytrzymałość. Dzieje się tak często, gdy stopiony metal nie wypełnia formy lub metal stygnie zbyt szybko.

- Skurcz: W miarę stygnięcia metal może się kurczyć, prowadząc do obszarów o zmniejszonej gęstości i wytrzymałości. Skurcz może wpływać na integralność strukturalną części i prowadzić do słabego wykończenia powierzchni.

- Pękanie: Pęknięcia mogą wystąpić podczas fazy chłodzenia, często z powodu szybkiego chłodzenia lub niewłaściwej konstrukcji formy. Wpływa to na trwałość części i może skutkować kosztownymi wadami.

Rozwiązania minimalizujące wady odlewów

Aby ograniczyć te wady, producenci mogą

- Kontroluj temperaturę stopionego metalu, aby zapobiec szybkiemu schłodzeniu i skurczowi.

- Zoptymalizuj konstrukcję formy, aby zapewnić lepszy przepływ metalu i uniknąć uwięzienia powietrza.

- Zaawansowane techniki kontroli jakości, takie jak badania rentgenowskie lub ultradźwiękowe, wykrywają i korygują wady na wczesnym etapie procesu.

Złożoność w projektowaniu form

Projektowanie form odgrywa kluczową rolę w sukcesie odlewania grawitacyjnego. Chociaż proces ten jest stosunkowo prosty, tworzenie form, które mogą wytrzymać wielokrotne użycie i zapewnić spójne wyniki, może stanowić wyzwanie.

Czynniki wpływające na wybór projektu formy

- Wybór materiału: Formy muszą być wykonane z trwałych materiałów, takich jak stal lub żeliwo, które są odporne na wysokie temperatury i wielokrotne wystawienie na działanie stopionego metalu.

- Rozpraszanie ciepła: Forma musi być zaprojektowana do kontrolowanego chłodzenia, aby uniknąć wad, takich jak wypaczenia lub pęknięcia.

- Złożoność kształtu: Bardziej złożone geometrie części mogą zwiększyć trudność projektowania form, wymagając specjalistycznych technik zapewniających całkowite wypełnienie i odpowiednie chłodzenie.

Ograniczenia dotyczące rozmiaru i grubości części

Odlewanie grawitacyjne nie jest idealne dla bardzo dużych lub bardzo grubych części. Proces ten lepiej nadaje się do średnich części o grubości ścianek w określonym zakresie.

- Rozmiar części: Odlewanie dużych części może być skomplikowane ze względu na ograniczenia rozmiaru formy i możliwość zapewnienia stałego chłodzenia.

- Grubość ściany: Bardzo grube części mogą być nierównomiernie chłodzone i kurczyć się, co prowadzi do powstawania wad. Cienkościenne części są łatwiejsze w produkcji, ale wymagają starannego przepływu metalu i kontroli chłodzenia, aby zapobiec takim problemom jak porowatość.

Zastosowania grawitacyjnego odlewania ciśnieniowego

Odlewanie grawitacyjne jest stosowane w wielu gałęziach przemysłu, ponieważ pozwala wytwarzać wysokiej jakości, trwałe części. Wszechstronność tej metody sprawia, że jest ona odpowiednia dla różnych sektorów, w których wymagana jest precyzja i wytrzymałość.

Branża motoryzacyjna

W przemyśle motoryzacyjnym odlewanie grawitacyjne pozwala na produkcję części takich jak bloki silnika, skrzynie biegów i inne elementy. elementy podwozia. Jest preferowany do produkcji lekkich części o wysokiej wytrzymałości, które poprawiają wydajność paliwową i osiągi.

Przemysł lotniczy i obronny

Przemysł lotniczy i obronny polega na odlewaniu grawitacyjnym części, które są odporne na wysokie naprężenia i trudne warunki. Komponenty takie jak obudowy, części konstrukcyjne i części silnika są często wytwarzane przy użyciu tej metody.

Urządzenia i maszyny przemysłowe

Metoda ta pozwala na produkcję typowych komponentów, takich jak pompy, koła zębate, obudowy i zawory. Wytrzymałość i trwałość tych części sprawia, że są one idealne do ciężkich zastosowań, w których sprzęt musi pracować w trudnych warunkach.

Produkty konsumenckie

W branży produktów konsumenckich odlewanie grawitacyjne tworzy przedmioty, które wymagają funkcjonalnej wydajności i dobrego wyglądu. Metoda ta jest często wykorzystywana do produkcji części takich jak obudowy elektroniczne, elementy dekoracyjne i urządzenia kuchenne.

Jaka jest różnica między odlewem ciśnieniowym a grawitacyjnym?

Odlewanie ciśnieniowe i odlewanie grawitacyjne są metodami produkcji części metalowych, ale mają różne procesy i zastosowania. Zrozumienie tych różnic może pomóc w wyborze odpowiedniej metody dla potrzeb produkcyjnych.

Proces

W przypadku odlewania ciśnieniowego stopiony metal jest wtryskiwany do formy pod wysokim ciśnieniem. Prasa mechaniczna lub hydrauliczna szybko wtłacza stopiony metal do formy. Wysokie ciśnienie zapewnia wypełnienie formy, co prowadzi do wysokiej precyzji i drobnych szczegółów.

W odlewaniu grawitacyjnym stopiony metal jest wlewany do formy przy użyciu siły grawitacji. Nie występuje ciśnienie zewnętrzne. Metal naturalnie wpływa do wnęki formy, gdy stygnie i krzepnie. Proces ten jest wolniejszy i zależy od ciężaru stopionego metalu wypełniającego formę.

Precyzja i złożoność

Odlewanie ciśnieniowe oferuje wysoką precyzję i może wytwarzać skomplikowane, złożone części o doskonałej powtarzalności. Wysokie ciśnienie zapewnia wąskie tolerancje i gładkie wykończenie powierzchni.

Odlewanie grawitacyjne jest generalnie mniej precyzyjne i może nie zapewniać takiego samego poziomu szczegółowości. Chociaż może tworzyć złożone kształty, części mogą wymagać dodatkowych prac wykończeniowych, aby osiągnąć pożądaną jakość.

Prędkość

Odlewanie ciśnieniowe jest szybsze niż odlewanie grawitacyjne ze względu na wtrysk pod wysokim ciśnieniem. Prowadzi to do szybszego tempa produkcji, dzięki czemu idealnie nadaje się do produkcji wielkoseryjnej.

Odlewanie grawitacyjne jest wolniejsze, ponieważ metal wypełnia formę grawitacyjnie, a proces zależy w większym stopniu od czasu chłodzenia.

Rozmiar i grubość części

Odlewanie ciśnieniowe sprawdza się najlepiej w przypadku małych i średnich części o cienkich ściankach. Wysokie ciśnienie pozwala na precyzyjne odlewanie szczegółowych kształtów, ale może nie być odpowiednie dla większych lub grubszych części.

Odlewanie grawitacyjne jest lepsze w przypadku większych i grubszych części. Działa dobrze w przypadku komponentów, które wymagają większej masy, ponieważ metal ma więcej czasu na osadzenie się i wypełnienie formy.

Wnioski

Grawitacyjne odlewanie ciśnieniowe to elastyczna, opłacalna metoda produkcji wysokiej jakości, trwałych części. Wykorzystanie grawitacji do wypełnienia formy zapewnia precyzję i minimalizuje wady. Proces ten tworzy mocne, niezawodne części, które spełniają surowe normy, z doskonałym wykończeniem powierzchni i zmniejszoną porowatością.

Odlewanie grawitacyjne może być właściwym wyborem, jeśli potrzebujesz niezawodnego rozwiązania dla swoich potrzeb produkcyjnych. Skontaktuj się z nami aby dowiedzieć się, w jaki sposób odlewanie grawitacyjne może usprawnić proces produkcji.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.