Wybór odpowiedniego procesu produkcji obudowy jest jedną z najważniejszych decyzji w przypadku każdego produktu elektronicznego lub przemysłowego. Problemy pojawiające się w terenie rzadko przybierają postać dramatycznych awarii. Większość z nich zaczyna się od drobnych usterek - lekkiego przecieku wokół uszczelki, złącza, które jest lekko odkręcone lub obudowy, która skręca się podczas przykręcania. W wielu przypadkach prawdziwym problemem jest to, że proces produkcji obudowy nie spełnia wymagań projektowych.

W przypadku większości projektów praktyczny wybór sprowadza się do trzech rodzajów obudów: odlewanych ciśnieniowo, blaszanych i obrabianych CNC. Każdy z nich może produkować mocne, niezawodne części, ale każdy zachowuje się inaczej pod względem precyzji, trwałości, wydajności termicznej, struktury kosztów i skalowalności. Nie ma jednej "najlepszej" opcji. Prawidłowa odpowiedź zależy od środowiska, geometrii, objętości i cyklu życia.

Niniejszy artykuł przedstawia prosty sposób na dokonanie tego wyboru. Zaczyna się od prostych ram decyzyjnych, następnie szczegółowo omawia każdy proces, a kończy się porównaniem i praktycznym przewodnikiem. Celem jest pomoc w wyborze metody, która najlepiej pasuje do rzeczywistych potrzeb projektu, a nie tylko podążanie za tym, co zostało zrobione wcześniej.

Proste zasady wyboru procesu obudowy

Przed zapoznaniem się z arkuszami danych lub zapytaniem o wycenę, warto zatrzymać się i zadać cztery proste pytania dotyczące projektu. Pytania te ukierunkowują większość procesów decyzyjnych i szybko wskazują właściwy proces doboru obudowy.

Środowisko projektu i obciążenia

Zacznij od rozważenia, gdzie znajduje się produkt i czego doświadcza podczas swojego cyklu życia. Stacjonarny rejestrator danych, zewnętrzna jednostka komunikacyjna i sterownik silnika w maszynie wibracyjnej pracują w bardzo różnych warunkach.

Przemyśl kilka kwestii:

- Niezależnie od tego, czy produkt pozostaje w pomieszczeniu, znajduje się na hali produkcyjnej, jeździ w pojeździe, czy pozostaje całkowicie na zewnątrz.

- Ilość deszczu, wody, pyłu, błota, soli lub chemikaliów, z którymi może mieć do czynienia

- Poziom wibracji i wstrząsów, w tym podczas transportu

- Cały zakres temperatur i częstotliwość ich zmian

Jeśli spodziewasz się silnych uderzeń, nieostrożnej obsługi lub długotrwałej ekspozycji na zewnątrz, możesz potrzebować solidnego korpusu, takiego jak obudowa odlewana ciśnieniowo lub gruba obudowa CNC. Jeśli użytkowanie jest umiarkowane, a środowisko pozostaje kontrolowane, blacha zwykle zapewnia wystarczającą ochronę, oferując jednocześnie większą elastyczność pod względem kosztów i kształtu.

Należy również mieć jasność co do uszczelnienia i standardów. Jeśli dążysz do uzyskania wyższego stopnia ochrony IP, wymagasz dobrego ekranowania lub musisz przejść testy branżowe, wybór ten wpływa na to, jak ciągła musi być obudowa i ile szwów można uwzględnić.

Potrzeby w zakresie geometrii i tolerancji

Następnie należy przeanalizować kształt obudowy i zastanowić się, jak precyzyjna powinna ona być. Wybrany proces powinien pasować do geometrii bez tworzenia ciągłych problemów.

Przemyśl te punkty:

- Niezależnie od tego, czy obudowa składa się głównie z płaskich paneli i zagięć, czy też zawiera głębokie kieszenie i złożone kształty 3D

- Jak blisko krawędzi i linii gięcia znajdują się otwory i wycięcia?

- Jaką minimalną grubość ścianki i promień narożnika można zaakceptować?

- Które powierzchnie i otwory są naprawdę krytyczne i jakich tolerancji wymagają?

Jeśli większość obudowy można stworzyć z płaskiego wzoru z rozsądną liczbą zagięć, odpowiednim materiałem jest blacha. Obsługuje panele, kołnierze i praktyczne wycięcia z dobrą szybkością i niskim kosztem.

Jeśli potrzebujesz głębokich wnęk na złącza, dokładnych rowków uszczelniających lub powierzchni 3D, które prowadzą wyrównanie lub przepływ płynu, obróbka CNC jest często lepszym rozwiązaniem. Zapewnia ona wąskie tolerancje i złożoną geometrię z wysoką powtarzalnością.

Jeśli potrzebujesz pojedynczej, solidnej skorupy z żebrami, występami i pokrywami uformowanymi w jednym kawałku, odlewanie ciśnieniowe jest zwykle jedyną realistyczną opcją w skali. Kompromis polega na tym, że musisz przestrzegać zasad odlewania dotyczących przeciągu, grubości ścianek i układu części.

Wielkość produkcji i cykl życia projektu

Teraz zastanów się, ile jednostek planujesz wyprodukować i jak stabilny jest Twój projekt. W tym miejscu różnice w kosztach między procesami stają się wyraźnie widoczne.

Większość produktów można podzielić na kilka etapów:

- Prototypy i konstrukcje inżynieryjne: 1-50 sztuk

- Serie pilotażowe i wczesne serie dla klientów: od kilkudziesięciu do kilkuset sztuk

- Dojrzała produkcja: od setek do wielu tysięcy rocznie

Obróbka CNC dobrze pasuje do dwóch pierwszych etapów. Nie wymaga prawie żadnego oprzyrządowania, obsługuje złożone kształty i umożliwia szybkie zmiany w projekcie bez blokowania pieniędzy na trudne do wymiany narzędzia.

Blacha sprawdza się w szerokim zakresie zastosowań. Obsługuje małe partie na wczesnych etapach produkcji i może skalować się do produkcji średnioseryjnej. Wraz z poprawą zagnieżdżeń i spójnością ustawień, koszt jednostkowy spada.

Odlewanie ciśnieniowe znajduje się po drugiej stronie. Budowa matrycy jest kosztowna, ale gdy jest już gotowa, czas cyklu jest szybki, a powtarzalność wysoka. Staje się to dobrym wyborem, gdy projekt jest stabilny, a całkowita objętość osiąga tysiące lub dziesiątki tysięcy.

Budżet, łańcuch dostaw i czas realizacji

Ostatnim krokiem jest powiązanie wyboru obudowy z kosztami i harmonogramem. Każdy proces może zaspokoić Twoje potrzeby, ale każdy z nich wywiera presję na Twój projekt w inny sposób.

Powinieneś mieć jasność co do kilku kwestii:

- Ile można wydać z góry na narzędzia, osprzęt i NRE?

- Jaka cena jednostkowa jest wymagana przy oczekiwanym poziomie wolumenu?

- Niezależnie od tego, czy preferujesz produkcję lokalną, czy czujesz się komfortowo współpracując ze zdalnymi dostawcami

- Jak szybko potrzebne są pierwsze artykuły i kiedy należy rozpocząć stałą produkcję?

Obróbka CNC i obróbka blach sprawdzają się dobrze, gdy wymagana jest szybka realizacja zamówienia. Opierają się one na programowaniu i standardowych narzędziach, umożliwiając szybkie uzyskanie oryginalnych części i dostosowanie projektu z minimalnym opóźnieniem.

Odlewanie ciśnieniowe przebiega w innym tempie. Oprzyrządowanie wymaga więcej czasu i jest droższe w budowie, ale gdy matryca jest gotowa, koszt jednej części może znacznie spaść. Ta równowaga sprawia, że odlewanie ciśnieniowe jest dobrym wyborem, gdy potrzebne są niskie ceny jednostkowe przy dużych ilościach.

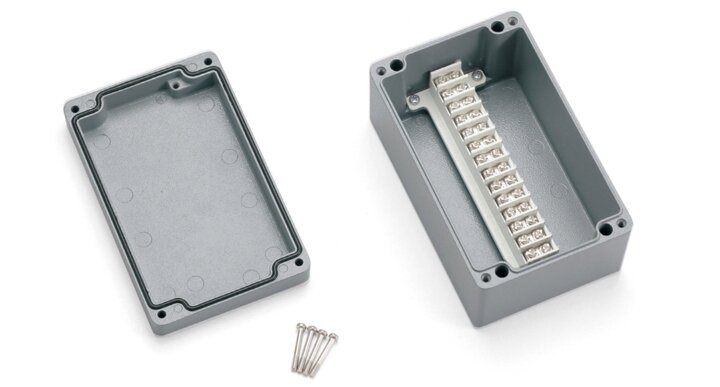

Obudowy odlewane ciśnieniowo

Odlewanie ciśnieniowe Tworzy obudowę poprzez wpychanie stopionego metalu do stalowej formy pod ciśnieniem. Metal wypełnia wnękę, stygnie i twardnieje. Następnie matryca otwiera się, a część wyłania się jako pojedynczy, solidny element. W przypadku projektów obudów, odlew zazwyczaj obejmuje ściany, żebra, występy montażowe, a czasem żebra cieplne, wszystkie zintegrowane w jednym korpusie.

Większość części nadal wymaga lekkiej obróbki na istotnych powierzchniach. Na tym etapie oczyszczane są obszary uszczelek, otwory złączy i punkty montażowe. Połączenie odlewania i ukierunkowanej obróbki daje sztywną, jednoczęściową powłokę z precyzyjnie kontrolowanymi powierzchniami, gdzie dokładność ma kluczowe znaczenie.

Najczęściej stosowanymi stopami są aluminium i cynk. Grubość ścianek małych i średnich obudów wynosi zazwyczaj od 1,5 mm do 4,0 mm. Projektanci używają żeber, aby zwiększyć sztywność bez zwiększania masy lub objętości.

Plusy

- Wytrzymałość: Wysoka sztywność i odporność na uderzenia, ponieważ ściany, żebra i występy są uformowane jako jedna bryła.

- Skuteczność uszczelniania: Mniej długich szwów i połączeń, z możliwością zaprojektowania rozległych, płaskich powierzchni uszczelek dla wyższych klas IP.

- Możliwość pracy w trudnych warunkach: Doskonale nadaje się do zastosowań zewnętrznych, samochodowych i przemysłowych z wibracjami, wstrząsami i cyklicznymi zmianami temperatury.

- Zarządzanie temperaturą: Aluminiowe obudowy odlewane ciśnieniowo mogą działać zarówno jako rozpraszacze ciepła, jak i radiatory, gdy żebra i żebra są włączone do ich projektu.

- Powtarzalność: Po dostrojeniu matrycy uzyskuje się bardzo spójne wymiary, co zapewnia stabilny montaż i wymienne części w dużych ilościach.

Cons

- Koszt oprzyrządowania: Znacząca inwestycja z góry w matrycę, która może być trudna do uzasadnienia w przypadku małych ilości lub często zmieniających się projektów.

- Czas realizacji uruchomienia: Dłuższy początkowy harmonogram projektowania, produkcji i debugowania formy przed zwiększeniem produkcji.

- Ograniczenia projektowe: Geometria musi być zgodna z zasadami odlewania, w tym kątami zanurzenia, jednolitą grubością ścianek i kontrolowanymi ścieżkami przepływu.

- Zmiana kary: Poważne zmiany projektowe po zbudowaniu oprzyrządowania są powolne i kosztowne, zwłaszcza jeśli wpływają na geometrię wnęki rdzenia.

Kiedy diecast ma sens?

Obudowy odlewane ciśnieniowo działają dobrze, gdy spełnione są trzy warunki. Środowisko jest wymagające. Konstrukcja wymaga wysokiej sztywności i wytrzymałości. Konstrukcja pozostaje stabilna przy dużej objętości. Zewnętrzne jednostki zasilające, elektronika pojazdowa, sterowniki ciężkiego sprzętu i skrzynki polowe dla sieci przemysłowych często spełniają te warunki.

Jeśli planujesz budować tysiące jednostek rocznie i oczekujesz, że kształt obudowy pozostanie taki sam, odlewanie ciśnieniowe jest warte poważnego rozważenia. Jeśli układ wciąż się zmienia lub testujesz różne wersje, lepiej potraktować odlewanie ciśnieniowe jako przyszły krok i użyć alternatywnego procesu, gdy projekt zostanie sfinalizowany.

Obudowy blaszane

Obudowy blaszane rozpoczyna się jako płaski arkusz. Procesy cięcia, takie jak cięcie laserowe lub wykrawanie, kształtują płaski profil do pożądanej formy. Następnie gięcie formuje kołnierze i ściany. Spawanie lub łączniki zamykają narożniki i szwy. Wstawianie sprzętu obejmuje dodawanie kołków, nakrętek i elementów dystansowych wszędzie tam, gdzie wymagane są punkty montażowe.

Gotowa obudowa zazwyczaj łączy główną obudowę lub ramę z jedną lub kilkoma pokrywami lub drzwiami. Może również zawierać wewnętrzne wsporniki, szyny lub płyty montażowe. Ponieważ sprzęt jest ogólnego przeznaczenia, można aktualizować wycięcia, linie gięcia i lokalizacje sprzętu za pomocą prostych zmian projektowych.

Ta elastyczność sprawia, że blacha jest dobrym wyborem, gdy produkt ma niestandardowe kształty, kilka wariantów lub jest stale modyfikowany przez cały okres użytkowania.

Plusy

- Elastyczność projektowania: Łatwe dostosowywanie rozmiarów, wycięć i elementów montażowych poprzez zmianę płaskiego wzoru i szczegółów zagięcia.

- Niskie nakłady na oprzyrządowanie: Opiera się głównie na standardowych stemplach, cięciu laserowym i typowych narzędziach do gięcia, więc koszt początkowy jest niewielki.

- Zakres głośności: Działa dobrze od jednorazowych prototypów po produkcję nisko- i średnioseryjną bez konieczności wprowadzania zmian w podstawowym procesie.

- Wytrzymałość w stosunku do masy: Wykorzystuje zagięcia, kołnierze, obszycia i elementy usztywniające, aby stosunkowo cienkie panele były sztywne i wydajne strukturalnie.

Cons

- Ograniczenia geometrii 3D: Nie nadaje się dobrze do głębokich wnęk lub złożonych kształtów 3D, ponieważ jest to zasadniczo proces płaskiego arkusza plus gięcie.

- Złożoność uszczelnienia: Szwy spawane, połączenia narożne i zakładki mogą tworzyć ścieżki wycieków, dlatego konstrukcje o wysokim IP wymagają starannej konstrukcji połączeń i uszczelek.

- Ryzyko zniekształceń: Duże, cienkie panele mogą wypaczać się z powodu naprężeń związanych z cięciem, zginaniem i spawaniem, co może wymagać dodatkowego usztywnienia lub zamocowania.

- Kontrola tolerancji: Formowane wymiary są zazwyczaj mniej precyzyjne niż elementy obrabiane CNC i należy zarządzać stosami gięć.

Gdzie najlepiej pasuje blacha?

Blacha dobrze sprawdza się w szafach elektrycznych, panelach sterowania, obudowach urządzeń testowych, pokrywach maszyn, stojakach i ogólnych obudowach przemysłowych. Produkty te opierają się na panelach, kołnierzach i wspornikach, często zawierających wycięcia i elementy montażowe, które można łatwo obsługiwać za pomocą cięcia laserowego i gięcia.

Blacha jest również dobrym wyborem, gdy projekt może z czasem ulec zmianie. Jeśli planujesz opracować kilka modeli z różnymi panelami przednimi lub spodziewasz się, że klienci zażądają nowych układów złączy lub wewnętrznych modyfikacji, blacha pozwala na szybką adaptację. Wycięcia i funkcje można aktualizować bez większych zmian, co pozwala kontrolować zarówno koszty, jak i czas realizacji.

Obudowy obrabiane CNC

Obróbka CNC Rozpoczyna się od litego materiału i usuwa go, aż obudowa osiągnie ostateczny kształt. Frezowanie tworzy zewnętrzne powierzchnie, kieszenie i kontury części. Wiercenie i gwintowanie tworzy otwory i gwinty. Maszyny wieloosiowe umożliwiają dotarcie do wielu stron i wytwarzanie bardziej złożonych elementów w jednym ustawieniu.

Obudowy można obrabiać z aluminium, stali nierdzewnej, stopów miedzi, tytanu i wielu tworzyw sztucznych. Zakres ten oferuje dużą elastyczność, gdy wymagana jest określona wydajność termiczna, mechaniczna lub elektryczna samej obudowy.

Ponieważ wszystko odbywa się z poziomu programu cyfrowego, zmiany w projekcie wymagają jedynie aktualizacji ścieżek narzędzi i ustawień. Nie trzeba zmieniać żadnego fizycznego oprzyrządowania. Nadaje to obróbce CNC wyraźnie inny charakter w porównaniu do odlewania ciśnieniowego.

Plusy

- Precyzja: Zapewnia najściślejsze tolerancje, idealne do uszczelniania powierzchni, krytycznych pasowań i elementów wyrównujących, które kontrolują wydajność.

- Swoboda geometryczna: Obsługuje głębokie kieszenie, wewnętrzne kanały, mieszane powierzchnie i złożone formy 3D, z którymi inne procesy mają trudności.

- Estetyka: Oferuje doskonałą jakość powierzchni i doskonały wygląd w połączeniu z jednolitymi załamaniami krawędzi i odpowiednimi wykończeniami.

- Elastyczność materiału: Współpracuje z szeroką gamą metali i tworzyw konstrukcyjnych, umożliwiając dostrojenie właściwości mechanicznych, termicznych i EMC.

- Brak skomplikowanego oprzyrządowania: Nie wymaga dedykowanych form, dzięki czemu idealnie nadaje się do prototypów, konstrukcji inżynieryjnych i projektów, które są nadal w fazie rozwoju.

Cons

- Koszt jednostkowy: Zwykle jest to najdroższa opcja w przeliczeniu na część, szczególnie w przypadku złożonych lub dużych projektów, które wymagają długiego czasu cyklu.

- Strata materiałów i czasu: Głębokie wgłębienia i cienkie ścianki zwiększają ilość wiórów i czas obróbki, co podnosi koszty.

- Limity skalowania: Nie skaluje się tak wydajnie, jak procesy formowania przy bardzo dużej objętości, ponieważ każda obudowa nadal wymaga czasu maszynowego.

- Wyzwania związane z cienkimi ściankami: Duże, cienkościenne części są trudniejsze do utrzymania w stanie płaskim i wolnym od drgań, często wymagając dodatkowego mocowania i regulacji procesu.

Idealne zastosowania dla obudów CNC

Obudowy obrabiane CNC są często spotykane w wysokiej klasy sprzęcie audio, kamerach, wysokiej klasy urządzeniach konsumenckich, sprzęcie medycznym i laboratoryjnym, modułach lotniczych i wszelkich systemach, które wymagają precyzyjnych funkcji i wyrafinowanego, wysokiej jakości wykończenia. Produkty te wymagają wąskich tolerancji, czystych powierzchni i szczegółowej geometrii, z którymi obróbka skrawaniem radzi sobie bardzo dobrze.

CNC jest również dobrym wyborem dla funkcjonalnych prototypów i wczesnych serii produkcyjnych. Pozwala przetestować projekt z tą samą geometrią, którą planuje się wykorzystać w późniejszym okresie życia produktu. Nawet jeśli planujesz przejść na blachę lub odlew ciśnieniowy do produkcji seryjnej, budowanie pierwszych jednostek za pomocą CNC jest niezawodnym sposobem na wykrycie problemów mechanicznych lub termicznych przed podjęciem długoterminowego oprzyrządowania.

Oto krótkie spojrzenie na porównanie tych trzech procesów w głównych wymiarach, które zwykle wpływają na decyzje dotyczące obudów:

| Wymiar | Obudowa odlewana ciśnieniowo | Obudowa z blachy stalowej | Obudowa obrabiana CNC |

|---|---|---|---|

| Struktura kosztów | Wysokie oprzyrządowanie, niski koszt jednostkowy przy dużej objętości | Niski koszt oprzyrządowania, stabilny koszt jednostkowy od niskiego do średniego wolumenu | Bardzo niski poziom oprzyrządowania, wyższy koszt jednostkowy, wrażliwość na złożoność |

| Geometria | Dobre dla pełnych powłok z żebrami i wypustkami, ograniczone przez zasady zanurzenia i ścian | Najlepsze do paneli, zagięć i kształtów skrzynkowych; ograniczone do głębokich wnęk 3D | Doskonały do głębokich kieszeni, złożonych elementów wewnętrznych i powierzchni 3D |

| Wytrzymałość i trwałość | Wysoka sztywność, odporność na uderzenia i wibracje | Dobra sztywność dzięki odpowiednim zagięciom i kołnierzom | Wysoki, napędzany przez materiał i konstrukcję sekcji |

| Odporność środowiskowa | Bardzo dobrze sprawdza się w trudnych warunkach zewnętrznych i przemysłowych | Dobre rozwiązanie dzięki starannej konstrukcji szwów i uszczelek | Wysoka, gdy uszczelnienie i materiały są dobrze dobrane |

| Zachowanie termiczne | Dobre rozprowadzanie ciepła i wydajność dzięki żeberkom i masie | Zależy od materiału; często wymaga dodatkowych ścieżek ciepła | Bardzo dobre przewodzenie i rozprzestrzenianie się przez materiał stały |

| Estetyka | Gładka obudowa ze zintegrowanymi funkcjami | Czysty, ale bardziej "przemysłowy", widoczne są fałdy i szwy | Bardzo wysoki, wysokiej jakości wygląd z kontrolowanymi krawędziami i wykończeniami |

| Opcje materiałowe | Głównie stopy aluminium i cynku | Stal, stal nierdzewna, aluminium i inne blachy | Szeroki zakres metali i tworzyw sztucznych |

| Profil czasu realizacji | Dłuższy wstępny koszt oprzyrządowania, krótkie cykle produkcyjne | Krótka konfiguracja, szybkie przygotowanie pierwszych części, a następnie stały czas realizacji. | Krótki dla prototypów i małych serii; zależy od złożoności części |

| Przydatność objętościowa | Najlepszy dla tysięcy jednostek i długich przebiegów | Najlepsze od prototypów do produkcji średnioseryjnej | Najlepsze do prototypów i produkcji na niskim lub średnim poziomie |

Jak wybrać odpowiedni proces?

Wszystko to można przekształcić w prostą mentalną listę kontrolną.

- Jeśli obudowa będzie pracować w trudnych warunkach, musi być bardzo wytrzymała. Jeśli planujesz zbudować tysiące jednostek o stabilnej konstrukcji, odlew ciśnieniowy powinien znaleźć się na krótkiej liście.

- Załóżmy, że projekt opiera się na panelach i zagięciach. W takim przypadku spodziewasz się ciągłych poprawek lub wielu wariantów, a Twój wolumen waha się od prototypów do kilku tysięcy sztuk; blacha jest zwykle domyślnym wyborem.

- Jeśli wymagane są wąskie tolerancje, skomplikowane elementy wewnętrzne lub wysokiej jakości, widoczna obudowa, a wielkość produkcji jest niewielka, obróbka CNC jest często idealnym narzędziem.

W praktyce wiele produktów wykorzystuje mieszankę. Można połączyć blaszaną obudowę z obrabianą maszynowo płytą końcową dla precyzyjnych złączy lub zacząć od obudowy CNC dla wczesnych serii i przejść do odlewu ciśnieniowego, gdy projekt zostanie sfinalizowany i zwiększy się ilość. Myślenie na tych etapach może pomóc zaoszczędzić pieniądze i zmniejszyć ryzyko w całym cyklu życia produktu.

Wnioski

Typ obudowy to kluczowa decyzja inżynieryjna. Wpływa na to, jak dobrze produkt chroni elektronikę, jak łatwy jest jego montaż i serwisowanie, jak wygląda krzywa kosztów i jak marka czuje się w dłoni użytkownika. Traktowanie obudowy jako "zwykłego pudełka" to prosty sposób na stworzenie problemów, które pojawią się później na hali produkcyjnej lub w terenie.

Bardziej efektywnym podejściem jest zbadanie środowiska, geometrii, objętości i budżetu w uporządkowany sposób. Następnie można porównać jedną lub dwie realistyczne wersje obudowy dla każdego procesu. Po umieszczeniu tych opcji na stole, znacznie łatwiej jest pokazać zespołowi kompromisy.

Czy powinniśmy użyć blachy, obróbki CNC czy odlewu ciśnieniowego? Udostępnij swoje rysunki lub modelea nasz zespół inżynierów przygotuje praktyczną, gotową do produkcji rekomendację.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.