Podczas projektowania niestandardowej obudowy, jedną z najwcześniejszych i najcenniejszych decyzji jest wybór metalu. Wybór ten ma wpływ na niemal każdą część projektu. Kształtuje wytrzymałość obudowy, jej odporność na rdzę, płynność formowania na prasie krawędziowej, łatwość radzenia sobie z wysoką temperaturą i trwałość w terenie.

Wielu inżynierów dostrzega wpływ wyboru materiału dopiero podczas testowania prototypu. Uszczelka może nie uszczelniać, ponieważ kołnierz nie jest wystarczająco płaski. Panel może zatrzymywać ciepło i podnosić temperaturę powyżej planowanej. Malowana proszkowo część może zbyt łatwo odpryskiwać. Stalowy panel może zardzewieć w ciągu roku na zewnątrz. Problemy te często dotyczą metalu bazowego, a nie szczegółów projektu.

Dobra wiadomość jest prosta. Zrozumienie, jak zachowują się popularne metale w obudowach, pozwala uniknąć większości tych problemów na wczesnym etapie. Pozwala to zaoszczędzić czas, obniżyć koszty i uniknąć niepotrzebnych przeróbek.

Zrozumienie sposobu użytkowania obudowy?

Zanim porównasz rodzaje metali, przyjrzyj się rzeczywistemu środowisku, w którym musi pracować Twoja obudowa. Wybór materiału staje się znacznie jaśniejszy, gdy dopasujesz wytrzymałość, odporność na korozję, zachowanie pod wpływem ciepła i wydajność elektryczną do rzeczywistych potrzeb operacyjnych.

Narażenie i środowisko pracy

Pomyśl o tym, z czym obudowa ma do czynienia na co dzień. Może mieć do czynienia z wilgocią, deszczem lub cyklami mycia. Niektóre lokalizacje mogą być narażone na działanie soli, zwłaszcza w pobliżu wybrzeża. Mogą występować duże zmiany temperatury lub stałe ciepło. Obecny może być również kurz, chemikalia, oleje lub środki czyszczące. Należy również potwierdzić, czy obudowa znajduje się wewnątrz czy na zewnątrz, a także jaki stopień ochrony IP lub NEMA jest wymagany.

Niektóre środowiska od samego początku wymagają zastosowania metalu odpornego na korozję. Inne dają większą swobodę, o ile wykończenie jest mocne. Dopasowanie zachowania metalu na korozję do rzeczywistych warunków jest jednym z najpewniejszych sposobów na uniknięcie długotrwałej awarii.

Obciążenia mechaniczne i potrzeby konstrukcyjne

Należy również zrozumieć, w jaki sposób obudowa radzi sobie z ciężarem i naprężeniami. Każdy materiał reaguje inaczej pod obciążeniem, co wpływa na wyrównanie drzwi, wytrzymałość zawiasów i ogólną sztywność.

Przydatne pytania obejmują:

- Czy obudowa będzie montowana na ścianie, na słupie czy w szafie?

- Czy będzie przenosić ciężkie części wewnętrzne?

- Czy zawiasy lub zatrzaski skupiają siłę na małym obszarze?

- Czy obudowa będzie narażona na wibracje lub uderzenia?

Stal zapewnia wysoką sztywność przy niewielkiej grubości. Aluminium jest lżejsze, ale wymaga większej grubości, aby dorównać sztywności stali. Stal nierdzewna zachowuje swoją wytrzymałość nawet przy wzroście temperatury. Różnice te mają znaczenie, gdy potrzebne są płaskie kołnierze, stabilne drzwi i czyste linie uszczelniające dla ochrony IP.

Potrzeby w zakresie zarządzania ciepłem i temperaturą

Zachowanie pod wpływem ciepła jest łatwe do przeoczenia na wczesnym etapie projektowania, ale ma krytyczne znaczenie dla obudów zawierających elektronikę lub urządzenia zasilające.

- Aluminium Szybko przenosi ciepło i pomaga zredukować gorące punkty.

- Stal dłużej utrzymuje ciepło i może wymagać większej wentylacji.

- Stal nierdzewna pozostaje mocny w wysokich temperaturach, ale wolno przewodzi ciepło.

- Miedź bardzo dobrze przewodzi ciepło, ale jest zbyt miękki i drogi dla pełnych obudów.

Użycie metalu o słabej wydajności cieplnej może zmusić do późniejszego dodania otworów wentylacyjnych, wentylatorów lub radiatorów. Wiele z tych dodatków nie byłoby potrzebnych, gdyby metal bazowy sam dobrze radził sobie z ciepłem.

Uziemienie, połączenie i wydajność EMI

Niektóre obudowy muszą obsługiwać uziemienie lub chronić elektronikę przed zakłóceniami elektromagnetycznymi.

- Stal oferuje naturalne ekranowanie magnetyczne.

- Aluminium dobrze przewodzi prąd, ale wymaga powłoki konwersyjnej dla stabilnego wiązania.

- Miedź zapewnia najlepszą wydajność EMI, ale nie jest praktyczny do użytku strukturalnego.

- Stal nierdzewna jest odporny na korozję, ale nie sprawdza się dobrze w kontroli EMI.

Jeśli projekt zawiera wrażliwą elektronikę, sygnały RF lub wymaga ścisłego uziemienia, wybrany metal ma bezpośredni wpływ na zgodność i wyniki testów.

Kluczowe czynniki wpływające na wydajność materiału

Po zrozumieniu, w jaki sposób obudowa będzie używana, można porównać zachowanie każdego metalu podczas produkcji i długotrwałej eksploatacji.

Wytrzymałość i sztywność

Wszystkie metale wyginają się, ale ilość i wzór zależą od materiału.

- Stal zapewnia wysoką sztywność przy niewielkich grubościach.

- Aluminium jest lżejsze, ale bardziej elastyczne.

- Stal nierdzewna zachowuje swoją wytrzymałość nawet przy zmianach temperatury.

Sztywność wpływa na wyrównanie zatrzasków, szczeliny w drzwiach i zdolność do utrzymywania płaskich powierzchni uszczelek.

Formowanie, gięcie i sprężynowanie

Obszar ten stwarza wiele ukrytych problemów projektowych.

- Stal zgięcia czysto i dobrze trzyma kąty.

- Aluminium wygina się gładko, ale ma więcej odskocznia.

- Stal nierdzewna wymaga większej siły i większych promieni gięcia.

Nieprawidłowe założenia gięcia mogą spowodować wypaczenie kołnierzy, skręcenie krawędzi lub niespójne uszczelnienie.

Spawalność i kompatybilność sprzętowa

Różne metale wymagają różnych metod łączenia.

- Stal spoiny łatwo i dobrze kontroluje zniekształcenia.

- Spawy ze stali nierdzewnej są mocne, ale wymagają starannej kontroli temperatury.

- Spawanie aluminium wymaga czyszczenia tlenkami i stabilnego ciepła.

- Wkładki takie jak nakrętki PEM zachowują się różnie w zależności od twardości metalu.

Różnice te mają znaczenie w przypadku złożonych zespołów lub projektów z wieloma elementami złącznymi.

Opcje wykończenia i przyczepność powłoki

Metal podstawowy wpływa na to, co kończy można używać i jak długo one działają.

- Stal i galwanizowana akceptacja malowanie proszkowe bardzo dobrze.

- Aluminiowe wsporniki anodowanie, szczotkowaniemalowanie proszkowe lub bezbarwne wykończenie.

- Stal nierdzewna może pozostać nieosłonięta, jeśli liczy się wygląd.

Dobre wykończenie zwiększa trwałość, ale metal, który wspiera to wykończenie, zapewnia długą żywotność.

Koszt a żywotność

Koszt obejmuje więcej niż tylko cenę materiału. Obejmuje on:

- Wykończeniowy

- Czas produkcji

- Zużycie narzędzia

- Waga przesyłki

- Przewidywany okres użytkowania

Metal o wyższym koszcie początkowym może z czasem okazać się tańszy, jeśli pozwoli uniknąć problemów z korozją, zmniejszy wagę, poprawi niezawodność lub pomoże łatwiej przejść certyfikację.

Porównanie najpopularniejszych metali stosowanych w obudowach niestandardowych

Każdy metal ma swoje mocne strony. Każdy z nich niesie ze sobą również ograniczenia, które należy zrozumieć przed dokonaniem ostatecznego wyboru. Poniższe sekcje omawiają najczęściej używane przez inżynierów metale i wyjaśniają, w jaki sposób wpływają one na wydajność, produkcję i koszty.

Stal walcowana na zimno (CRS)

Stal walcowana na zimno pozostaje jednym z najpopularniejszych materiałów do produkcji obudów. Zapewnia niezawodne połączenie wytrzymałości, sztywności i łatwości formowania w niskiej cenie.

CRS tworzy ostre zagięcia z niewielkim sprężynowaniem. Zachowuje wąskie tolerancje podczas wykrawania i cięcie laserowe. Dobrze spawa i tworzy spójne szwy. Pozostaje sztywny nawet przy cienkich spoinach i dobrze współpracuje z powłoką proszkową, zapewniając gładkie i trwałe wykończenie.

CRS szybko rdzewieje, jeśli jest pozostawiony w stanie surowym. Nawet krótkotrwałe przechowywanie może spowodować korozję powierzchni. Każda konstrukcja przeznaczona do wilgotnych lub zewnętrznych lokalizacji wymaga malowania proszkowego, powlekania galwanicznego lub innej warstwy ochronnej.

Najlepsze dla:

- Projekty wrażliwe na koszty

- Wyposażenie wewnętrzne

- Ramy konstrukcyjne

- Obudowy wymagające wysokiej sztywności przy niskich kosztach

Stal ocynkowana / galwanizowana

Stal powlekana cynkiem opiera się na tej samej bazie co CRS, ale zawiera warstwę cynku i żelaza, która poprawia odporność na korozję i przyczepność farby.

Powłoka ta zapewnia silną ochronę w wilgotnych lub półotwartych obszarach. Dobrze łączy się z powłoką proszkową i pozostaje stabilna podczas formowania i gięcia. Po prawidłowym wykończeniu zachowuje czysty wygląd przez długi czas. Warstwa cynkowo-żelazowa zmniejsza również pełzanie rdzy, co pomaga obudowie przetrwać dłużej niż zwykły CRS.

Powłoka nieznacznie zwiększa twardość powierzchni. Narzędzia mogą zużywać się szybciej podczas długich serii, ale większość producentów uważa to za niewielki kompromis w porównaniu z zyskiem w postaci odporności na korozję.

Najlepsze dla:

- Instalacje półzewnętrzne

- Wilgotne tereny przemysłowe

- Szafki elektryczne lub telekomunikacyjne

- Projekty wymagające trwałości przy umiarkowanych kosztach

Stal nierdzewna

Stal nierdzewna to wybór, gdy odporność na korozję, długa żywotność i czysty wygląd mają większe znaczenie niż cena materiału. Warstwa chromu chroni powierzchnię i naprawia się po zarysowaniu.

Stal nierdzewna jest odporna na korozję w trudnych warunkach zewnętrznych i przybrzeżnych. Zachowuje wytrzymałość w szerokim zakresie temperatur. Pozostaje płaska i sztywna, co jest przydatne w przypadku szczelnych konstrukcji. Dobrze sprawdza się także w strefach zmywania i sanitarnych. Wiele projektów pozostawia stal nierdzewną, ponieważ już teraz wygląda profesjonalnie.

Stal nierdzewna wymaga większej siły do zginania. Spawanie wymaga starannej kontroli ciepła, aby uniknąć zniekształceń lub odbarwień. Jest również droższa niż aluminium czy stal. Mimo to, jej długoterminowa wydajność często rekompensuje wyższe koszty początkowe.

Najlepsze dla:

- Praca w trudnych warunkach zewnętrznych

- Środowiska przybrzeżne

- Narażenie chemiczne

- Sprzęt medyczny, spożywczy i sanitarny

- Wysokiej klasy obudowy, w których liczy się wygląd

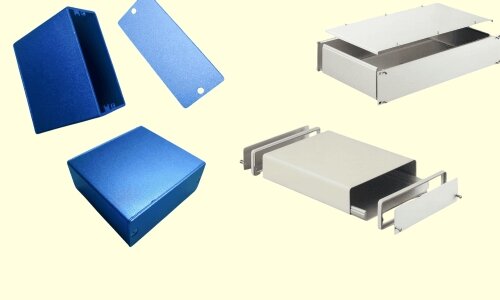

Aluminium

Aluminium jest lekkie, odporne na korozję i świetnie odprowadza ciepło. Cechy te sprawiają, że jest to dobry wybór dla obudów elektronicznych i przenośnych.

Jest naturalnie odporne na korozję dzięki warstwie tlenku. Aluminium dobrze rozprowadza ciepło i pomaga chłodzić wewnętrzne komponenty. Łatwo się wygina i obsługuje wiele wykończeń, w tym anodowanie, szczotkowanie i malowanie proszkowe. Jest również łatwe w obróbce, cięciu laserowym i wykrawaniu.

Aluminium jest bardziej miękkie niż stal, więc cienkie panele mogą się wyginać. Wielu projektantów zwiększa grubość, aby poprawić sztywność. Charakteryzuje się ono również większą sprężystością podczas gięcia, więc konieczne jest dostosowanie narzędzi.

Najlepsze dla:

- Lekkie lub przenośne konstrukcje

- Elektronika generująca ciepło

- Do użytku wewnątrz i na zewnątrz

- Systemy do montażu w szafie

- Projekty wymagające odporności na korozję przy niskiej wadze

Miedź (zastosowania specjalistyczne)

Miedź nie jest zwykle używana do produkcji pełnych korpusów obudów, ale oferuje unikalne właściwości dla określonych potrzeb technicznych.

Miedź zapewnia doskonałą przewodność elektryczną. Zapewnia silne ekranowanie EMI i RF. Szybko odprowadza również ciepło, co czyni ją użyteczną w płytkach termicznych lub rozpraszaczach.

Rzadko kiedy buduje się pełną obudowę z miedzi, ponieważ jest ona miękka i droga. Zamiast tego będzie ona używana wewnątrz obudowy do warstw EMI, szyn zbiorczych, rozpraszaczy ciepła lub części uziemiających.

Najlepsze dla:

- Elektronika wysokiej częstotliwości

- Systemy wrażliwe na zakłócenia elektromagnetyczne

- Wewnętrzne uziemienie lub elementy termiczne

| Materiał | Silne strony | Ograniczenia | Najlepsze dla |

|---|---|---|---|

| Stal walcowana na zimno (CRS) | Wysoka sztywność; czyste zgięcia; dobre spawanie; niski koszt | Szybko rdzewieje bez powłoki; do użytku w pomieszczeniach, chyba że jest wykończona | Projekty wrażliwe na koszty; wyposażenie wnętrz; ramy konstrukcyjne |

| Stal ocynkowana / galwanizowana | Dobra odporność na korozję; silna przyczepność farby; stabilne formowanie | Nieco twardsza powierzchnia; może zwiększać zużycie narzędzi | Zastosowanie półzewnętrzne; wilgotne środowisko; szafki elektryczne/telekomunikacyjne |

| Stal nierdzewna | Doskonała odporność na korozję; mocny wygląd; sztywność pod obciążeniem | Wyższy koszt; trudniejsze do zginania; spawanie wymaga kontroli ciepła | Trudne warunki zewnętrzne; tereny przybrzeżne; wyposażenie sanitarne; obudowy premium |

| Aluminium | Lekki; odporny na korozję; dobre odprowadzanie ciepła; łatwy w obróbce | Bardziej miękki materiał; wygina się przy cienkich średnicach; większe sprężynowanie | Jednostki przenośne; elektronika wytwarzająca ciepło; systemy stelażowe; zastosowanie wewnątrz/na zewnątrz budynków |

| Miedź | Najwyższa przewodność; doskonałe ekranowanie EMI; doskonałe rozprowadzanie ciepła | Bardzo miękkie; drogie; niestrukturalne | Urządzenia wysokiej częstotliwości; ekrany EMI; płyty uziemiające; elementy termiczne |

Wybór najlepszego metalu: Struktura krok po kroku

Przejrzysty proces znacznie ułatwia wybór metalu. Zamiast przeskakiwać od razu do "stal czy aluminium?", przejdź przez te kroki i pozwól, aby wymagania ukierunkowały odpowiedź.

Krok 1: Określenie warunków środowiskowych i mechanicznych

Zacznij od świata rzeczywistego, a nie listy mentalnej. Gdzie będzie mieszkać obudowa? Wewnątrz czy na zewnątrz? Sól, chemikalia, mycie lub duże zapylenie? Z jakimi wibracjami, wstrząsami lub uderzeniami może mieć do czynienia?

Odpowiedzi na te pytania decydują o tym, jak duża odporność na korozję, sztywność i wytrzymałość są potrzebne przed zapoznaniem się z arkuszami danych materiałowych.

Krok 2: Przegląd potrzeb strukturalnych i ścieżek obciążenia

Następnie należy zastanowić się, w jaki sposób obudowa wytrzyma obciążenie. Czy będzie ona obsługiwać ciężkie komponenty, szyny montażowe lub zatrzaskujące się drzwi? Czy istnieją sekcje wspornikowe lub wsporniki montowane na ścianie?

Zidentyfikuj główne ścieżki obciążenia, a następnie zdecyduj, ile sztywności potrzebujesz w panelach, kołnierzach i wzmocnieniach. Pozwala to szybko zawęzić wybór grubości i materiałów.

Krok 3: Dopasowanie materiałów do wymagań termicznych i EMI

Teraz przyjrzyjmy się ciepłu i hałasowi. Czy wewnętrzne części generują ciągłe ciepło? Czy obudowa musi pomagać w rozprowadzaniu lub usuwaniu tego ciepła? Czy istnieją wymagania dotyczące EMI lub uziemienia ze strony klientów lub norm?

Aluminium i miedź wyróżniają się wydajnością termiczną i EMI. Stal pomaga w ekranowaniu magnetycznym. Potrzeby te często skłaniają użytkownika do wyboru określonych metali.

Krok 4: Ocena procesów produkcyjnych i wykończeniowych

Mając krótką listę metali, sprawdź, jak zachowują się one w warsztacie. Czy materiał może zginać się do wymaganych promieni? Czy łatwo się spawa? Czy proces powlekania lub anodowania będzie dobrze działał na wybranym metalu?

Porozmawiaj ze swoim producentem o konfiguracji prasy krawędziowej, procedurach spawania, opcjach sprzętowych i systemach wykończeniowych. Metal, który wygląda idealnie na papierze, ale walczy z procesem, zwiększy czas i koszty.

Krok 5: Porównanie kosztów z wydajnością w całym okresie eksploatacji

Nie poprzestawaj na cenie surowca. Weź pod uwagę grubość blachy, koszt wykończenia, zużycie narzędzi, czas montażu i oczekiwany okres eksploatacji. Nieco droższy materiał może być tańszy w ciągu dziesięciu lat, jeśli pozwoli uniknąć korozji, przeróbek i awarii w terenie.

Porównaj opcje w oparciu o całkowity koszt posiadania, a nie tylko cenę za kilogram lub arkusz.

Krok 6: Weryfikacja za pomocą prototypów lub analizy

Na koniec zweryfikuj swój wybór. Zbuduj prototypy, aby sprawdzić sztywność, dopasowanie, uszczelnienie i obsługę. W przypadku krytycznych projektów, użyj metody elementów skończonych do zbadania naprężeń i ugięć lub analizy CFD/termicznej do zbadania przepływu powietrza i temperatury.

Wykorzystaj zdobytą wiedzę, aby dopracować grubość, wzmocnienia, a nawet sam wybór metalu przed rozpoczęciem pełnej produkcji.

Wnioski

Wybór odpowiedniego metalu dla niestandardowej obudowy nie jest zgadywaniem. Jest to wybór inżynieryjny oparty na środowisku, potrzebach produkcyjnych, wadze, trwałości i długoterminowej wydajności. Gdy zrozumie się, jak zachowują się poszczególne metale, łatwo będzie wybrać najlepszą opcję.

Jeśli pracujesz nad nową obudową lub ulepszasz istniejącą, nasz zespół inżynierów może Ci pomóc. Możesz podzielić się swoimi rysunkami, pomysłami na materiały lub potrzebami środowiskowymi. Przedstawimy jasne i praktyczne zalecenia, które będą gotowe do produkcji.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.