Części aluminiowe często wymagają dodatkowej ochrony, aby wytrzymać dłużej lub działać lepiej. Obróbka powierzchni może poprawić odporność na korozję, zużycie lub wygląd. Alodyna i anodyzacja to dwie standardowe opcje. Ludzie często je porównują, ponieważ obie są stosowane na aluminium, ale służą różnym celom. Więc, co jest lepsze dla Ciebie? Omówmy to w prosty sposób.

Alodyna i anodyzacja to dwie popularne metody obróbki powierzchni aluminiowych. Obie poprawiają odporność na korozję, ale wykorzystują różne metody. Anodowanie to proces elektrochemiczny, który tworzy grubą, sztywną i nieprzewodzącą warstwę tlenku na metalu. Alodyna to proces chemiczny, który tworzy cieńszą, przewodzącą warstwę. Zapewnia ona dobrą ochronę, ale zachowuje przewodność elektryczną metalu.

Alodine i Anodize mogą brzmieć podobnie, ale działają inaczej. Przeanalizujmy ich procesy, zastosowania oraz wady i zalety, abyś mógł z pewnością wybrać właściwą.

Co to jest alodyna?

AlodynaPowłoka chromianowa, zwana również powłoką konwersyjną, to obróbka chemiczna metalu. Podczas tego procesu specjalna substancja chemiczna reaguje z powierzchnią metalu, tworząc cienką warstwę ochronną.

Warstwa ta jest cienka - zaledwie kilka mikronów. Pomaga ona powstrzymać korozję, a także sprawia, że farba lepiej przylega. Ponieważ powłoka nie dodaje żadnej zauważalnej grubości, świetnie nadaje się do części, które wymagają ścisłej kontroli rozmiaru.

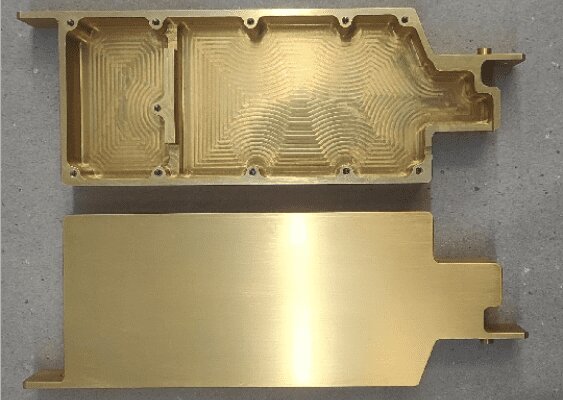

Proces jest szybki. Najpierw metal jest czyszczony. Następnie nakładany jest roztwór alodyny. Potrzebuje on tylko kilku minut, aby wejść w reakcję z powierzchnią. Następnie część jest płukana i suszona. W zależności od zastosowanego typu, końcowa powłoka może wyglądać na żółtą, złotą lub lekko błyszczącą.

Rodzaje alodyny (powłoki konwersji chromianów)

Istnieją różne gatunki alodyny, często pogrupowane według koloru i zastosowania:

- Alodine 1000: Pozostawia przezroczyste lub lekko opalizujące wykończenie. Jest często stosowany tam, gdzie wymagana jest przewodność elektryczna.

- Alodine 1200: Tworzy złoto-żółte wykończenie. Zapewnia silniejszą ochronę przed korozją.

- Typy zgodne z dyrektywą RoHS: Pozwalają uniknąć sześciowartościowego chromu i są bardziej przyjazne dla środowiska. Są one używane, gdy wymagane jest spełnienie zasad ochrony środowiska.

Typowe materiały poddane działaniu alodyny

Alodine działa najlepiej na:

- Aluminium

- Stopy aluminium

- Magnez (mniej znany, ale możliwy przy zmodyfikowanych formułach)

Zalety Alodine

Alodine oferuje szybki i prosty sposób ochrony części aluminiowych. Jest często wybierana, gdy szybkość, przewodność i niski koszt mają największe znaczenie.

- Szybkie przetwarzanie: Aplikacja Alodine zajmuje tylko kilka minut. Pomaga to przyspieszyć produkcję.

- Niski koszt: Jest to jedna z najtańszych metod obróbki powierzchni aluminium i magnezu.

- Cienka powłoka: Powłoka prawie nie zwiększa grubości. Dzięki temu doskonale nadaje się do części o wąskiej tolerancji.

- Dobra baza farby: Alodine poprawia przyczepność farby. Pomaga powłokom lepiej przylegać i dłużej się utrzymywać.

- Przewodnictwo elektryczne: W przeciwieństwie do anodowania, powłoki Alodine pozostają przewodzące. Jest to przydatne w zastosowaniach elektronicznych lub uziemiających.

- Spełnia specyfikacje wojskowe: Typowe rodzaje alodyny są kwalifikowane do użytku w przemyśle lotniczym i obronnym.

Wady Alodine

Alodine ma ograniczenia, zwłaszcza jeśli chodzi o wytrzymałość i długoterminową trwałość.

- Niższa trwałość: Alodyna nie poprawia twardości powierzchni. Nie chroni dobrze przed zużyciem lub ścieraniem.

- Ograniczona odporność na korozję: Chociaż pomaga, ochrona nie jest tak silna jak anodowanie. Nie jest to idealne rozwiązanie do trudnych warunków.

- Minimalna estetyka: Wykończenie jest proste i matowe. Nie nadaje się do części, w których wygląd ma znaczenie.

- Zawiera sześciowartościowy chrom: Niektóre rodzaje alodyny zawierają toksyczne chemikalia, które budzą obawy dotyczące zdrowia i środowiska, o ile nie są odpowiednio zarządzane.

- Nie nadaje się do wszystkich stopów: Niektóre stopy aluminium lub magnezu mogą nie reagować równomiernie, co prowadzi do powstawania niejednolitych powłok.

Czym jest anodowanie?

Anodowanie to proces elektrochemiczny, który przekształca zewnętrzną powierzchnię aluminium w grubą warstwę tlenku. Tlenek ten nie jest nakładany - wyrasta z samego metalu, czyniąc go bardzo twardym i trwałym.

Proces rozpoczyna się od umieszczenia aluminiowej części w kąpieli kwasowej. Następnie podawany jest prąd elektryczny. Część działa jak anoda, od której pochodzi słowo "anodowanie". Tlen reaguje z powierzchnią, tworząc warstwę tlenku aluminium.

Ta warstwa tlenku jest początkowo porowata. Barwniki mogą być dodawane w celu stworzenia kolorowych wykończeń. Następnie powierzchnia jest uszczelniana, blokując kolor i zamykając pory. Rezultatem jest twarde, nieprzewodzące wykończenie, które chroni metal znajdujący się pod spodem.

Rodzaje anodowania

Istnieją trzy główne rodzaje anodowania:

- Typ I (anodowanie kwasem chromowym) tworzy cienką, miękką powłokę. Jest często stosowany w przemyśle lotniczym, ale obecnie nie jest tak powszechny ze względu na obawy o środowisko.

- Typ II (anodowanie kwasem siarkowym): Najczęściej stosowany rodzaj. Daje dekoracyjne wykończenie i może być barwiony na wiele kolorów.

- Typ III (anodowanie twarde) tworzy znacznie grubszą i twardszą powłokę. Jest to idealne rozwiązanie dla części, które wymagają wysokiej odporności na zużycie lub dodatkowej ochrony.

Materiały, które mogą być anodowane

Anodowanie działa najlepiej na:

- Czyste aluminium

- Stopy aluminium (zwłaszcza z serii 6xxx i 7xxx)

- Tytan, magnez i cynk również mogą być anodowane, ale procesy te różnią się od siebie.

Zalety anodowania

Anodowanie zapewnia mocną, długotrwałą ochronę i czyste, profesjonalne wykończenie. Jest często stosowane, gdy ważna jest zarówno trwałość, jak i wygląd.

- Wysoka odporność na zużycie: Twarda warstwa tlenku chroni powierzchnię przed zarysowaniami i ścieraniem.

- Silna ochrona przed korozją: Anodowane części są trwalsze w mokrym, słonym lub chemicznym środowisku.

- Opcje kolorów: Porowata powierzchnia może wchłaniać barwniki. Pozwala to na szeroki zakres dekoracyjnych wykończeń.

- Ulepszona izolacja powierzchni: Powłoka nie przewodzi prądu. Jest to przydatne w zastosowaniach elektrycznych i termicznych.

- Długotrwałe wykończenie: Powłoka staje się częścią metalu. Nie łuszczy się z upływem czasu.

- Opcje bezpieczniejsze dla środowiska: W przeciwieństwie do niektórych produktów Alodine, wiele procesów anodowania jest wolnych od toksycznych metali ciężkich.

Wady anodowania

Anodowanie ma wiele zalet, ale ma też kilka wad.

- Wyższy koszt: Anodowanie wymaga więcej sprzętu, czasu i energii. Podnosi to cenę w porównaniu z prostszymi metodami, takimi jak alodyna.

- Brak przewodności elektrycznej: Warstwa tlenku jest nieprzewodząca, przez co nie nadaje się do części wymagających uziemienia lub przepływu sygnału.

- Bardziej złożony proces: Wymaga kontrolowanych warunków, takich jak napięcie i temperatura. Zwiększa to liczbę etapów i może spowolnić produkcję.

- Grubość może mieć wpływ na tolerancje: Dodana warstwa tlenku może zmienić wymiary. W przypadku części o wąskiej tolerancji konieczne jest staranne planowanie.

- Ryzyko zmienności kolorów: Barwienie może prowadzić do różnic w kolorze między partiami lub powierzchniami o różnej zawartości stopu.

Kluczowe różnice między alodyną a anodyzacją

Zarówno alodyna, jak i anodyzacja poprawiają powierzchnię aluminium, ale robią to na bardzo różne sposoby. Oto ich porównanie pod względem kluczowych czynników.

Metodologia procesu

Alodyna to powłoka chemiczna, która reaguje z powierzchnią metalu. W procesie tym nie jest wykorzystywana energia elektryczna. Część jest zanurzana lub natryskiwana, a następnie płukana i suszona. Jest to szybkie i nie wymaga skomplikowanego sprzętu.

Anodowanie to proces elektrochemiczny, który wykorzystuje energię elektryczną i kąpiel kwasową do tworzenia warstwy tlenku na samym metalu. Konfiguracja jest bardziej skomplikowana, a proces zajmuje więcej czasu. Wymaga również uszczelnienia, a czasami barwienia.

Porównanie grubości i wytrzymałości

Alodine tworzy bardzo cienką powłokę - zwykle mniejszą niż 1 mikron. Nie zwiększa ona wytrzymałości ani odporności na zużycie. Jej główne funkcje to ochrona przed korozją i przyczepność farby.

Anodowanie tworzy znacznie grubszą warstwę. Anodowanie typu II może osiągnąć 25 mikronów. Typ III (anodowanie twarde) może być jeszcze grubszy. Ta warstwa tlenku jest twarda, odporna na zużycie i izolująca. Zwiększa trwałość bez użycia dodatkowych materiałów.

Wpływ na odporność na korozję

Alodyna zapewnia podstawową ochronę przed korozją. Jest często używana, gdy części będą przechowywane w pomieszczeniach lub malowane później. Chroni przed utlenianiem i poprawia żywotność, ale nie radzi sobie dobrze w trudnych warunkach.

Anodowanie zapewnia większą odporność na korozję, zwłaszcza typu III. Gruba warstwa tlenku uszczelnia powierzchnię przed wodą, chemikaliami i solą, dzięki czemu idealnie nadaje się do części narażonych na działanie środowiska zewnętrznego lub agresywnego.

Opcje estetyczne i kolorystyczne

Powłoki alodynowe są przede wszystkim funkcjonalne. Występują w ograniczonej liczbie kolorów, takich jak przezroczysty, złoty lub opalizujący żółty. Wykończenie jest matowe i nie ma na celu poprawy wyglądu. Jest najlepsze, gdy część będzie malowana lub ukryta.

Anodowanie oferuje wiele opcji kolorystycznych. Ponieważ warstwa tlenku jest porowata przed uszczelnieniem, może wchłaniać barwniki. Można uzyskać wykończenia w kolorze czarnym, czerwonym, niebieskim, zielonym lub w kolorach niestandardowych. W zależności od przygotowania, anodowanie zapewnia również gładki, matowy lub błyszczący wygląd.

Koszt

Alodyna jest tańsza. Proces jest prosty, szybki i zużywa mniej zasobów, co czyni go opłacalnym sposobem na dodanie podstawowej ochrony lub przygotowanie do malowania.

Anodowanie kosztuje więcej. Wymaga więcej ustawień, chemikaliów i czasu. W szczególności twarde anodowanie zwiększa koszty ze względu na ścisłą kontrolę procesu. Jednak w dłuższej perspektywie może zaoszczędzić pieniądze, jeśli część wymaga większej odporności na zużycie.

Zastosowania

Alodine jest stosowana w przemyśle lotniczym, obronnym i elektronicznym. Jest wybierana, gdy kluczowe jest przewodnictwo, lekka powłoka i przygotowanie farby. Można ją zobaczyć na nawiasy, panelei części samolotów.

Anodowanie jest stosowane w przypadku towarów konsumpcyjnych, części samochodowych, maszyn i narzędzi medycznych. Jest wybierane, gdy liczy się trwałość, odporność na zużycie i wygląd. Pomyśl o korpusach aparatów, częściach rowerowych i uchwytach, które mają regularny kontakt.

Alodine vs Anodize: Wybór właściwej obróbki

Wybór między alodyną a anodyzacją zależy od potrzeb danej części. Każda obróbka ma swoje mocne strony. Właściwy wybór sprowadza się do funkcji, kosztów i miejsca, w którym część będzie używana.

Kiedy wybrać Alodine?

Wybierz Alodine, jeśli:

- Część musi pozostać przewodząca (np. części uziemiające lub ekrany EMI).

- Potrzebujesz szybkiej i taniej powłoki

- Część zostanie pomalowana później

- Część nie jest narażona na intensywne zużycie lub warunki pogodowe na zewnątrz.

- Praca z normami lotniczymi lub obronnymi (MIL-DTL-5541)

Alodine działa dobrze, gdy potrzebna jest podstawowa ochrona przed korozją bez zmiany powierzchni lub wymiarów części.

Kiedy wybrać anodowanie?

Wybierz anodowanie, jeśli:

- Wymagana jest wysoka odporność na zużycie

- Część będzie narażona na działanie czynników atmosferycznych

- Wykończenie musi być wytrzymałe i trwałe

- Kolorowa powierzchnia dla celów brandingu lub wyglądu

- Potrzebna jest izolacja elektryczna (np. w elektronice użytkowej lub radiatorach)

Anodowanie jest lepsze dla części, które są narażone na trudne warunki lub wymagają ochrony i czystego, wykończonego wyglądu.

Wnioski

Alodyna i anodyzacja chronią aluminium, ale służą różnym celom. Alodyna to cienka powłoka chemiczna, która zapewnia odporność na korozję i utrzymuje przewodność elektryczną. Jest szybka, tania i często używana jako przygotowanie do malowania. Anodowanie tworzy grubszą, twardszą warstwę tlenku, oferując lepszą odporność na zużycie i więcej opcji kolorystycznych. Jest mocniejsze, ale też bardziej skomplikowane i kosztowne.

Potrzebujesz pomocy w wyborze odpowiedniej obróbki powierzchni dla swoich części? Jesteśmy tutaj, aby wesprzeć Twój projekt fachową poradą i szybką produkcją. Skontaktuj się z nami już dziś aby uzyskać wycenę lub omówić swoje potrzeby projektowe.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.