Projektując produkty, producenci często stają przed wyzwaniem produkcji złożonych części metalowych w dużych ilościach bez utraty precyzji lub spowolnienia produkcji. Tłoczenie progresywne pomaga rozwiązać ten problem. Oferuje ono opłacalną metodę szybkiej i wydajnej produkcji wysokiej jakości części metalowych.

Tłoczenie progresywne może poprawić czas produkcji i jakość produktu. Czytaj dalej, aby dowiedzieć się, jak działa ten proces i jak może pasować do Twojego następnego projektu.

Czym jest tłoczenie progresywne?

Tłoczenie progresywne to wieloetapowy proces wykorzystujący pojedynczy zestaw matryc do wykonywania różnych operacji na metalowej taśmie. Każda operacja odbywa się etapami, a materiał przechodzi przez matrycę. Pozwala to producentom na wydajne tworzenie złożonych części przy wysokim tempie produkcji.

Proces rozpoczyna się od podania metalowej taśmy do prasy. Matryca wykonuje szereg czynności, takich jak wykrawanie, cięcie lub gięcie. Gdy taśma przechodzi przez matrycę, poddawana jest kolejno tym operacjom. Gdy taśma opuszcza matrycę, jest przekształcana w pożądaną część.

Materiały powszechnie stosowane w tłoczeniu progresywnym

W progresywnym tłoczeniu matrycowym można stosować różne materiały, z których każdy jest wybierany na podstawie wymagań danej części. Typowe materiały obejmują:

- Stal: Stal jest powszechnie stosowana w przemyśle motoryzacyjnym i ciężkich maszynach ze względu na swoją wytrzymałość i trwałość.

- Aluminium: Znane ze swojej lekkości i odporności na korozję aluminium idealnie nadaje się do zastosowań w przemyśle lotniczym i elektronicznym.

- Stal nierdzewna: Oferuje wysoką odporność na korozję i wytrzymałość, dzięki czemu doskonale sprawdza się w branżach takich jak urządzenia medyczne i przetwórstwo żywności.

- Mosiądz i miedź: Materiały te są wykorzystywane ze względu na ich doskonałą przewodność, dzięki czemu są popularne w elektronice i komponentach elektrycznych.

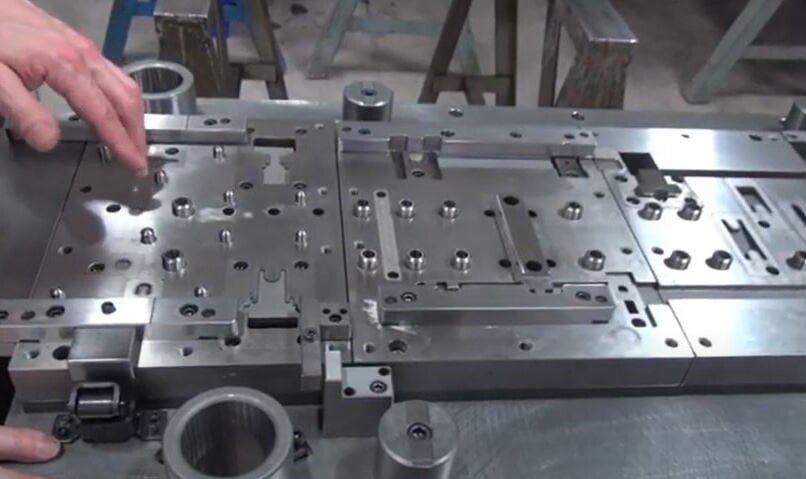

Co składa się na matrycę progresywną?

Progresywna matryca jest jak linia montażowa wewnątrz prasy. Każda część ma określone zadanie: precyzyjne kształtowanie metalu. Przyjrzyjmy się kluczowym elementom.

Stacje matryc

Pomyśl o stacjach jak o stanowiskach pracy w fabryce. Metalowy pasek przechodzi przez każdą z nich, uzyskując nową funkcję na każdym przystanku. Wczesne stacje mogą przebijać otwory, podczas gdy późniejsze wyginają się lub wycinają ostateczny kształt.

Stemple i matryce

- Ciosy to ruchome części, które wbijają się w metal.

- Umiera są stałymi częściami, które kształtują metal od dołu.

- Razem tną, zginają lub formują materiał przy każdym ruchu prasy.

Płytki do zdejmowania izolacji

Po przebiciu metalu przez stempel, płytka do ściągania izolacji wyciąga go z powrotem. Dzięki temu pasek pozostaje płaski i nie przykleja się do stempla.

Piloci

Te małe bolce wyrównują metalową taśmę między stacjami. Zapewniają one, że każda operacja jest idealnie wyrównana w celu uzyskania spójnych części.

Mechanizm podawania

System ten przesuwa metalową taśmę do przodu w precyzyjnych krokach. Aby zapewnić dokładniejszą kontrolę, może być mechaniczny (przekładnie) lub napędzany serwomechanizmem.

Kołki prowadzące i tuleje

- Kołki prowadzące utrzymywać górną i dolną sekcję matrycy w jednej linii.

- Tuleje zmniejszają tarcie podczas ruchu sworzni.

- Zapobiegają one niewspółosiowości, która mogłaby zniszczyć części.

Jednostki krzywkowe

Krzywki tworzą ruchy na boki lub pod kątem w celu uzyskania złożonych kształtów. Pozwalają one matrycy tworzyć elementy, do których proste stemple nie są w stanie dotrzeć.

Jak działa tłoczenie progresywne?

Tłoczenie progresywne przekształca metal w gotowe części w precyzyjnych krokach. Oto jak przebiega proces od początku do końca.

Puste karmienie

Proces rozpoczyna się od podawania półfabrykatu, w którym ciągły pasek metalu (często cewka) jest rozwijany i podawany do matrycy. Mechanizm podający zazwyczaj ciągnie materiał, zapewniając stabilny ruch taśmy przez matrycę.

Operacja tłoczenia

Gdy metalowa taśma jest już na miejscu, rozpoczyna się operacja tłoczenia. Jest to faza podstawowa, podczas której metal poddawany jest różnym procesom, takim jak uderzanie, zginanie, Lub formowanie. Każda stacja wykonuje określone zadanie, gdy taśma przechodzi przez matrycę.

Ciąć

Cięcie jest kolejną kluczową operacją w tłoczeniu progresywnym. Narzędzia tnące lub stemple wycinają nadmiar materiału z taśmy w określonych punktach matrycy, pozostawiając pożądany kształt części.

Zbieranie i wyrzucanie

Gdy część zostanie w pełni wytłoczona, następuje zbieranie i wyrzucanie. Gotowe części są oddzielane od pozostałej taśmy i wyrzucane z matrycy.

Rodzaje matryc progresywnych

Istnieją różne rodzaje matryc progresywnych, z których każdy jest przeznaczony do określonych zadań. Przyjrzyjmy się różnym typom matryc progresywnych i różnicom między nimi.

Pojedyncza stacja matryc

Matryce jednostanowiskowe są najprostszym typem. Jak sama nazwa wskazuje, matryce te mają tylko jedną stację roboczą. Stacja ta wykonuje jedno zadanie, takie jak wykrawanie, cięcie lub formowanie. Najlepiej sprawdzają się w przypadku prostszych części lub gdy potrzebna jest tylko jedna operacja.

Wielostanowiskowe matryce

Wielostanowiskowe matryce mogą wykonywać wiele operacji za jednym pociągnięciem. Każda stacja wykonuje inne zadanie. Gdy taśma metalowa przechodzi przez matrycę, przechodzi przez każdą stację. Matryce te są idealne do produkcji wielkoseryjnej, wymagającej kilku etapów do ukończenia części.

Matryce złożone

Matryce złożone łączą wiele operacji w jednej stacji. Na przykład, matryca złożona może wybić otwór i wyciąć zewnętrzny kształt części w jednym skoku prasy. Zmniejszenie liczby potrzebnych stacji pomaga poprawić wydajność i szybkość.

Matryce kombinowane

Matryce kombinowane łączą w sobie cechy matryc złożonych i wielostanowiskowych. Łączą one różne procesy w jednej matrycy, które mogą być rozłożone na różne stacje. Na przykład, jedna stacja może wykrawać otwór, podczas gdy inna tworzy zagięcie.

Kluczowe zalety tłoczenia progresywnego

Tłoczenie progresywne ma wiele zalet, dzięki czemu jest doskonałym wyborem do produkcji wysokiej jakości części metalowych na dużą skalę. Oto kluczowe korzyści podkreślające, jak wydajny i skuteczny może być ten proces.

Szybka produkcja

Jedną z najważniejszych zalet tłoczenia progresywnego jest jego zdolność do szybkiego wytwarzania części. Proces ten przebiega w sposób ciągły, umożliwiając wykonywanie wielu operacji w jednym cyklu, co skraca czas potrzebny na wyprodukowanie każdej części.

Efektywność kosztowa

Tłoczenie progresywne jest opłacalne, zwłaszcza w przypadku dużych serii produkcyjnych. Ponieważ proces ten wykorzystuje ciągłe podawanie metalu, nie ma potrzeby częstej wymiany narzędzi. Zmniejsza to czas przestojów i koszty robocizny, oszczędzając pieniądze w miarę upływu czasu.

Precyzja i spójność w produkcji

Każda część jest wykonana z wysokim poziomem szczegółowości i dokładności, zapewniając, że wszystkie komponenty spełniają niezbędne specyfikacje. Precyzyjne oprzyrządowanie i zautomatyzowany proces zapewniają, że części mają spójny kształt i rozmiar.

Wszechstronność w projektowaniu części

Tłoczenie progresywne jest wszechstronne, jeśli chodzi o projektowanie części. Może obsługiwać różne kształty i rozmiary, od prostych płaskich części po złożone komponenty wielowymiarowe. Ta elastyczność pozwala producentom na tworzenie szczegółowych projektów z wysoką precyzją i minimalnym czasem konfiguracji.

Porównanie tłoczenia progresywnego i innych metod tłoczenia

Wybierając metodę tłoczenia, ważne jest, aby zrozumieć różnice między różnymi dostępnymi technikami. Każda metoda ma swoje mocne strony i nadaje się do określonych zastosowań. Porównajmy progresywne tłoczenie matrycowe z innymi powszechnie stosowanymi metodami tłoczenia.

| Metoda tłoczenia | Typ operacji | Wydajność | Przydatność | Koszt |

|---|---|---|---|---|

| Progresywne tłoczenie | Wiele operacji w sekwencji w jednej matrycy | Szybki, ciągły proces, idealny do produkcji wielkoseryjnej | Najlepsze rozwiązanie dla dużych, złożonych części z wieloma funkcjami | Efektywność kosztowa dla produkcji wielkoseryjnej |

| Tłoczenie jednoetapowe | Jedna operacja na cykl prasowania | Wolniejsze, mniej wydajne w produkcji wielkoseryjnej | Najlepsze do prostych, mniej złożonych części | Mniej opłacalne w przypadku dużych serii produkcyjnych |

| Tłoczenie matrycowe | Poszczególne półfabrykaty są przenoszone między stacjami dla każdej operacji | Wolniej, z dodatkową obsługą i wymianą narzędzi | Najlepsza do złożonych kształtów ze skomplikowanymi detalami | Wyższy koszt ze względu na dodatkową obsługę i złożoność |

| Tłoczenie czteroprzesuwne | Wiele zsynchronizowanych slajdów wykonuje operacje jednocześnie | Wszechstronny, ale wolniejszy niż tłoczenie progresywne | Najlepsze do części o skomplikowanych zagięciach lub ruchach wieloosiowych | Wyższy koszt ze względu na wolniejszą produkcję i złożoność |

Zastosowania progresywnego tłoczenia

Tłoczenie progresywne jest szeroko stosowanym procesem produkcyjnym, który odgrywa kluczową rolę w kilku branżach. Poniżej znajdują się niektóre z głównych sektorów, które korzystają z tego procesu.

Branża motoryzacyjna

Tłoczenie progresywne jest wykorzystywane do produkcji szerokiej gamy części w przemyśle motoryzacyjnym. Obejmują one wsporniki, panele, elementy podwozia, złącza i małe metalowe elementy złączne. Zdolność sektora motoryzacyjnego do produkcji złożonych i precyzyjnych części w dużych ilościach ma kluczowe znaczenie.

Elektroniki użytkowej

Tłoczenie progresywne jest również niezbędne w branży elektroniki użytkowej, gdzie precyzja i spójność mają kluczowe znaczenie. Umożliwia ono produkcję części takich jak złącza, terminale, obudowy i obudowy dla produktów takich jak smartfony, komputery i urządzenia domowe.

Produkcja lotnicza

Produkcja lotnicza wymaga części, które są lekkie, ale także mocne i trwałe. Progresywne tłoczenie matrycowe spełnia te potrzeby, wydajnie produkując komponenty samolotów i statków kosmicznych, takie jak nawiasy, wsporniki konstrukcyjne i elementy złączne.

Wnioski

Tłoczenie progresywne to solidny proces produkcyjny, który pomaga firmom wytwarzać wysokiej jakości części metalowe wydajnie i na dużą skalę. Rozumiejąc, jak działa ten proces, producenci mogą usprawnić swoje procesy produkcyjne, obniżyć koszty i poprawić spójność produktu.

Jeśli szukasz wydajnych, wysokiej jakości rozwiązań produkcyjnych dla swojego kolejnego projektu, jesteśmy tutaj, aby Ci pomóc! Skontaktuj się z nami już dziś na spersonalizowaną konsultację i porozmawiajmy o tym, jak możemy usprawnić proces produkcji i spełnić Twoje konkretne potrzeby.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.