Stal nierdzewna jest popularna ze względu na swój czysty, srebrny wygląd. Czasami jednak projekt wymaga czarnego wykończenia. Wyzwanie polega na znalezieniu sposobu na uzyskanie głębokiego, czarnego wykończenia, które będzie trwałe bez rezygnacji z wytrzymałości stali nierdzewnej lub odporności na rdzę. Czernienie to jeden ze sposobów na zmianę koloru stali nierdzewnej bez wpływu na jej kluczowe właściwości. Dzięki temu metal pozostaje wytrzymały i odporny na korozję.

W tym poście przedstawimy najpopularniejsze metody czernienia stali nierdzewnej i omówimy, kiedy każda z nich ma największy sens.

Czym jest czerniona stal nierdzewna?

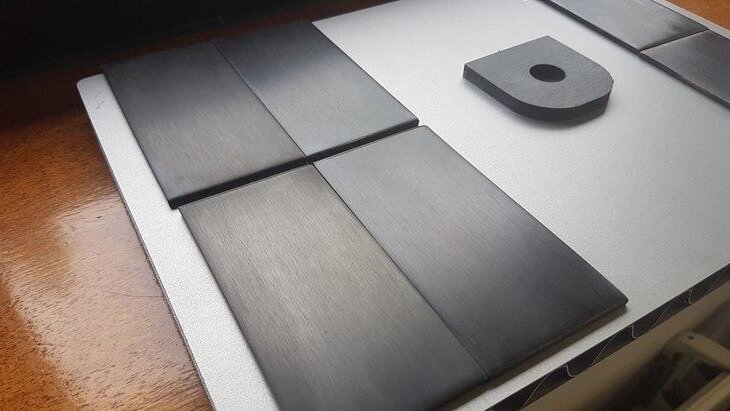

Czernienie stali nierdzewnej oznacza zmianę jej powierzchni na ciemny kolor. Można to zrobić za pomocą metod chemicznych, elektrochemicznych lub termicznych. Metody te tworzą cienką, solidną czarną warstwę na metalu. W przeciwieństwie do farby, warstwa ta nie łuszczy się ani nie odpryskuje. W zależności od zastosowanej techniki, wykończenie może wyglądać na błyszczące lub matowe.

Czarne wykończenie może poprawić wygląd i funkcjonalność części ze stali nierdzewnej. Ukrywa odciski palców i drobne zadrapania. Zmniejsza również odblaski i dobrze komponuje się z innymi ciemnymi elementami.

Wiele branż wykorzystuje czernioną stal nierdzewną w swoich produktach. Można ją znaleźć w narzędziach, elektronice, broni palnej i artykułach kuchennych. W niektórych przypadkach czarna warstwa zapewnia również dodatkową ochronę przed rdzą i zużyciem. W przypadku niektórych zastosowań, ciemny kolor ma na celu zachowanie wyglądu.

Jak poczernić stal nierdzewną?

Czernienie stali nierdzewnej wymaga wykonania odpowiednich kroków w prawidłowej kolejności. Pominięcie lub przyspieszenie któregoś z kroków może prowadzić do słabych wyników, takich jak nierówny kolor lub wykończenie, które nie przylega dobrze. Każda część procesu przygotowuje powierzchnię do następnego etapu.

Czyszczenie i odtłuszczanie

Pierwszym krokiem jest oczyszczenie metalu. Za pomocą przemysłowego odtłuszczacza lub alkalicznego środka czyszczącego usuń cały tłuszcz, olej i brud. Ten krok jest niezbędny, ponieważ wszelkie pozostałości brudu mogą zablokować proces czernienia.

Płukanie

Po czyszczeniu należy spłukać część czystą wodą. Pomaga to usunąć wszelkie pozostałości chemikaliów, a prawidłowe płukanie zapobiega wpływowi starych pozostałości na kolejne etapy.

Kiszenie w kwasie (opcjonalnie)

Jeśli na części znajduje się rdza lub gruba warstwa tlenku, pomocne może być wytrawianie kwasem. Ten etap usuwa korozję i nadaje powierzchni czystą podstawę. Często stosuje się rozcieńczone kwasy, takie jak kwas solny lub siarkowy. Po wytrawianiu należy ponownie przepłukać część.

Metody czernienia

Po dokładnym oczyszczeniu i przygotowaniu części nadchodzi czas na zastosowanie obróbki czernienia. Wybrana metoda będzie miała wpływ na wygląd produktu końcowego, jego koszt, odporność na korozję i zużycie. Oto najpopularniejsze metody czernienia, wyjaśnione w szczegółach.

Czernienie chemiczne

Jest to jedna z najczęściej stosowanych metod, szczególnie w przypadku gatunków stali nierdzewnej, takich jak 300 i 400.

- Jak to działa: Część jest zanurzana w gorącym roztworze alkalicznym, zwykle zawierającym wodorotlenek sodu, azotan sodu i azotyn sodu. Roztwór jest utrzymywany w temperaturze od około 80°C do 95°C.

- Reakcja: Gorąca kąpiel chemicznie przekształca zewnętrzną warstwę stali w czarny tlenek żelaza (Fe₃O₄).

- Wymagany czas: Czas zanurzenia wynosi zwykle 10-20 minut, w zależności od rozmiaru części i pożądanej ciemności.

- Wynik końcowy: Tworzy głęboko matowe lub satynowe czarne wykończenie chemicznie związane z powierzchnią metalu.

- Trwałość: Doskonała przyczepność. Zapewnia jednak tylko niewielką odporność na korozję, chyba że zostanie uszczelniona olejem lub woskiem.

Metoda ta jest idealna dla narzędzi, elementów złącznych i komponentów przemysłowych, które wymagają dekoracyjnego lub nisko-odblaskowego wykończenia.

Elektrochemiczne czernienie

Elektrochemiczne czernienie wykorzystuje prąd elektryczny do tworzenia kolorowej warstwy tlenku na powierzchni. Jest ono stosowane głównie w przypadku stali nierdzewnej klasy 304, 316 i innych typów austenitycznych.

- Jak to działa: Część jest umieszczana w kąpieli zawierającej elektrolity (takie jak kwas siarkowy lub fosforowy) i podłączana jako anoda. Przykładane jest kontrolowane napięcie, zazwyczaj od 5 do 50 woltów.

- Kluczowe zmienne: Grubość i odcień warstwy tlenku zależą od napięcia, gęstości prądu i czasu zanurzenia.

- Kontrola kolorów: Różne ustawienia napięcia, w tym kolor czarny, mogą tworzyć różne kolory zakłóceń. Kolor czarny zwykle powstaje przy wyższym zakresie napięcia, często między 35-45 V.

- Wynik końcowy: Wykończenie może wahać się od błyszczącego do matowego czarnego. Jest jednolite i nie zmienia wymiarów części.

- Trwałość: Oferuje dobrą odporność na korozję. Często stosowany w sprzęcie architektonicznym, narzędziach medycznych lub elementach dekoracyjnych.

Notatka: Metoda ta wymaga precyzyjnego sprzętu i najlepiej nadaje się do małych i średnich serii produkcyjnych.

Czernienie termiczne

Metoda ta wykorzystuje wysokie temperatury do tworzenia czarnego wykończenia tlenkowego na stali nierdzewnej. Jest to prosta, ale skuteczna technika dla części jednorazowych lub artystycznych.

- Jak to działa: Część jest podgrzewana na wolnym powietrzu za pomocą palnika, pieca lub pieca. Gdy stal nierdzewna osiąga określone temperatury, tworzy na powierzchni tlenki, które z czasem ciemnieją.

- Zakres temperatur: Czernienie zaczyna się tworzyć około 300°C, a głęboka czerń pojawia się w temperaturze 500-600°C.

- Wymagany czas: Zależy to od metody nagrzewania i grubości części. W przypadku małych części jest to zwykle 5-15 minut.

- Wynik końcowy: Wykończenie może wahać się od niebiesko-czarnego do brązowo-czarnego, z nieco opalizującym lub nierównym odcieniem, jeśli nie jest dokładnie kontrolowane.

- Trwałość: Cienka warstwa tlenku może ścierać się pod wpływem ścierania, chyba że zostanie uszczelniona. Nie jest zalecany do środowisk o wysokiej korozji, chyba że wymagana jest dodatkowa ochrona.

Technika ta jest często stosowana w przypadku noży, małych narzędzi, biżuterii i elementów estetycznych, w których akceptowalny jest rustykalny lub postarzany wygląd.

Płukanie po zabiegu

Po każdym procesie czernienia należy przepłukać część jeszcze raz. Zatrzymuje to wszelkie reakcje chemiczne i usuwa pozostałości.

Uszczelnienie (opcjonalne, ale zalecane)

Dodanie środka uszczelniającego, takiego jak olej, wosk lub lakier, pomaga chronić czarne wykończenie. Chroni przed wilgocią, zmniejsza zużycie i nadaje części gładszy wygląd.

Suszenie

Na koniec całkowicie wysusz część. Można użyć sprężonego powietrza lub delikatnego ciepła. Wilgoć pozostawiona na powierzchni może później powodować rdzę lub plamy.

Zalety czernienia stali nierdzewnej

Czernienie stali nierdzewnej to nie tylko kwestia wyglądu. Przynosi ono również realne korzyści w zakresie wydajności. Korzyści te są cenne w wielu różnych branżach.

Lepsza ochrona przed rdzą

Niektóre metody czernienia zapewniają dodatkową ochronę przed rdzą. Warstwa czarnego tlenku działa jak tarcza, pomagając chronić przed wilgocią i powietrzem, które mogą powodować korozję. Dodanie środka uszczelniającego, takiego jak olej lub wosk, sprawia, że ochrona jest jeszcze silniejsza. Jest to szczególnie przydatne w przypadku narzędzi zewnętrznych, części maszyn lub sprzętu używanego w trudnych warunkach.

Mniej odblasków i refleksów

Czarne powierzchnie odbijają mniej światła, redukując odblaski spowodowane światłem słonecznym lub intensywnym oświetleniem wewnętrznym. Jest to pomocne w obszarach takich jak obronność, elektronika lub prace precyzyjne, gdzie zbyt duża ilość odblasków może rozpraszać uwagę. Nieodblaskowa powierzchnia pomaga pracownikom lepiej widzieć części i skupić się na wykonywanych zadaniach.

Czysty i nowoczesny wygląd

Czarne wykończenie nadaje stali nierdzewnej nowoczesny i czysty wygląd. Dobrze komponuje się z innymi ciemnymi elementami i pasuje do wielu projektów produktów. Często można ją zobaczyć w elektronice, artykułach kuchennych i niestandardowym sprzęcie. Ciemny kolor pomaga firmom dopasować swój branding i stworzyć wysokiej klasy styl. Sprawia, że produkty wyglądają ostro i wyróżniają się - bez konieczności zmiany materiału.

Ograniczenia i wyzwania

Czernienie stali nierdzewnej ma wiele zalet, ale ma też pewne wady. Wyzwania te mogą wpływać na wygląd lub wydajność części w czasie.

Niektóre stopnie nie reagują dobrze

Nie wszystkie rodzaje stali nierdzewnej czernieją w ten sam sposób. Gatunki o niskiej zawartości chromu lub wysokiej zawartości niklu mogą nie tworzyć gładkiej, równomiernej czarnej warstwy. Konieczne może być dodatkowe przygotowanie powierzchni lub zastosowanie innej metody czernienia. Jeśli ten krok zostanie pominięty, wykończenie może się łuszczyć lub wyglądać niejednolicie.

Łatwe do zarysowania w niektórych przypadkach

Sczerniałe warstwy są zazwyczaj bardzo cienkie, co oznacza, że mogą zarysować się łatwiej niż grubsze powłoki, takie jak farba Lub platerowanie. Małe zadrapania mogą nie być zauważalne na matowym wykończeniu, ale na błyszczących powierzchniach nawet lekkie zadrapania mogą się wyróżniać. Jeśli część może się ocierać lub poruszać podczas użytkowania, może być konieczne dodanie mocniejszej warstwy ochronnej.

Wykończenie może wymagać konserwacji

Z czasem czarne wykończenia mogą blaknąć lub zużywać się, szczególnie w przypadku części używanych na zewnątrz lub w trudnych warunkach. Aby zachować odporność na rdzę, konieczne może być ponowne nałożenie uszczelniaczy. Jeśli małe obszary ulegną zużyciu lub wyszczerbieniu, poprawki mogą pomóc, ale mogą nie pasować idealnie. Jest to coś, o czym należy pamiętać w przypadku produktów, w których wygląd ma znaczenie, takich jak urządzenia medyczne lub towary konsumpcyjne.

Zastosowania czernionej stali nierdzewnej

Czerniona stal nierdzewna jest stosowana w wielu branżach. Oferuje wytrzymałość, ochronę powierzchni i nowoczesny wygląd. Czarne wykończenie często spełnia zarówno cele projektowe, jak i wydajnościowe.

Części i narzędzia przemysłowe

Części czernione są często używane w fabrykach i warsztatach w celu zmniejszenia odblasków i poprawy widoczności. To wykończenie jest korzystne dla przedmiotów takich jak narzędzia, śruby, nawiasyi części maszyn. Chroni przed rdzą, zwłaszcza po uszczelnieniu olejem lub woskiem. Części te często narażone są na ciepło, tarcie lub chemikalia, więc wykończenie musi pozostać mocne podczas codziennego użytkowania.

Zastosowania budowlane i dekoracyjne

W architekturze czerniona stal nierdzewna jest stosowana w wykończeniach, balustradach, paneleoraz uchwyty. Daje czysty, nowoczesny wygląd, który sprawdza się zarówno w pomieszczeniach, jak i na zewnątrz. Projektanci lubią jego miękkie, matowe wykończenie i sposób, w jaki uzupełnia ciemniejsze schematy kolorów. Ponadto dobrze znosi warunki pogodowe i jest często używany w miejscach publicznych.

Elektronika i produkty konsumenckie

Czernione wykończenia są często spotykane w elektronice, narzędziach kuchennych i artykułach gospodarstwa domowego. Produkty takie jak smartfony, zegarki i urządzenia wykorzystują je do stworzenia wysokiej klasy wyglądu i ukrycia smug i zadrapań. W elektronice niski poziom odblasków pomaga poprawić przejrzystość ekranu i nadaje jednolity, elegancki wygląd. Wspiera to zarówno wygląd produktu, jak i jego działanie.

Wskazówki dotyczące osiągania idealnych rezultatów czernienia

Każdy krok musi być wykonany starannie, aby uzyskać mocne, równomierne czarne wykończenie stali nierdzewnej. Pomijanie lub pośpieszanie części może prowadzić do matowego koloru, nierównej powłoki lub słabej trwałości.

Dokładne przygotowanie powierzchni jest kluczowe

Zacznij od czystej, wolnej od oleju powierzchni. Użyj odtłuszczacza, aby usunąć cały tłuszcz i brud. Jeśli na części znajduje się rdza lub zgorzelina tlenkowa, użyj wytrawiania kwasem. Gładka, nieosłonięta powierzchnia metalu pomaga dobrze związać warstwę czerniącą. Słabe przygotowanie jest jedną z głównych przyczyn awarii powłoki.

Wybierz odpowiednią metodę czernienia

Wybierz metodę w oparciu o zastosowanie części, budżet i materiał. Czernienie chemiczne jest powszechnym wyborem dla części wewnętrznych lub narzędzi. Elektrochemiczne czernienie może być lepsze dla elektroniki lub przemysłu lotniczego. W przypadku elementów dekoracyjnych czernienie termiczne zapewnia naturalne wykończenie. Nie każda metoda pasuje do każdego zadania.

Utrzymywanie stałej temperatury i czasu

Większość procesów czernienia jest wrażliwa na ciepło i czas. Kąpiele chemiczne muszą utrzymywać odpowiednią temperaturę. Przegrzanie lub długie zanurzenie może uszkodzić wykończenie. W przypadku metod termicznych nierównomierne nagrzewanie powoduje niejednolite kolory. Używaj timerów i termometrów do kontrolowania procesu.

Nałóż ochronną warstwę nawierzchniową

Po poczernieniu należy uszczelnić powierzchnię olejem, woskiem lub lakierem. Krok ten zwiększa ochronę przed rdzą i nadaje gładki, równomierny wygląd. Zmniejsza również zużycie i blaknięcie z upływem czasu. Bez uszczelnienia wykończenie może nie być trwałe w trudnych warunkach.

Wnioski

Czernienie stali nierdzewnej dodaje zarówno stylu, jak i funkcjonalności. Zmienia powierzchnię metalu na ciemne wykończenie za pomocą metod obróbki chemicznej, elektrochemicznej lub termicznej. Każda z nich oferuje inne korzyści w zakresie odporności na korozję, wyglądu lub kontroli odblasków. Dobre przygotowanie powierzchni, właściwa metoda i uszczelnienie pomagają wydłużyć trwałość wykończenia.

Potrzebujesz czernionych części ze stali nierdzewnej do następnego projektu? Oferujemy precyzyjną obróbkę powierzchni i wsparcie od prototypu do produkcji. Prześlij nam swoje rysunki już dziś i uzyskać szybką, bezpłatną wycenę.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.