Zespoły produkcyjne stoją pod ciągłą presją dostarczania precyzyjnych, trwałych części przy jednoczesnym obniżeniu kosztów i skróceniu czasu produkcji. Błędy w nacinaniu blachy prowadzą do strat materiałowych, opóźnień w realizacji projektów i problemów z jakością, które negatywnie wpływają na wyniki finansowe. Dzięki odpowiednim technikom nacinania, producenci zmniejszają ilość odpadów o 35% i przyspieszają czas montażu o 40%.

Nacinanie blachy tworzy precyzyjne cięcia i otwory w arkuszach metalu, umożliwiając płynne dopasowanie części podczas montażu. Nowoczesne maszyny CNC do nacinania osiągają dokładność rzędu 0,001 cala, umożliwiając tworzenie złożonych zespołów w branżach od lotnictwa i kosmonautyki po elektronikę użytkową. Wybór metody nacinania ma bezpośredni wpływ na jakość produktu i wydajność produkcji.

W poniższych sekcjach omówiono podstawowe techniki nacinania, rozważania dotyczące materiałów i rzeczywiste zastosowania, które napędzają doskonałość produkcji. Zbadamy, w jaki sposób prawidłowe nacinanie zwiększa produktywność przy jednoczesnym zachowaniu rygorystycznych standardów jakości.

Co to jest nacinanie blachy?

Nacinanie odnosi się do odcinania określonych sekcji blachy, zazwyczaj w narożnikach lub na krawędziach. Proces ten tworzy celowe szczeliny, które ułatwiają zginaniełączenie lub zazębianie z innymi komponentami. Dobrze wykonane wycięcie zmniejsza koncentrację naprężeń i wzmacnia integralność strukturalną.

Zalety nacinania w produkcji

Sukces w produkcji metali zależy od wydajności produkcji, kontroli jakości i zarządzania kosztami. Właściwe techniki nacinania bezpośrednio poprawiają te kluczowe wskaźniki wydajności w operacjach produkcyjnych.

Zwiększona wydajność

Nacinanie przyspiesza procesy montażowe i zmniejsza koszty pracy:

- 50% szybsze przygotowanie złącza

- Usprawniony montaż sekwencje

- Ograniczone operacje wtórne

Precyzja i konsekwencja

Nowoczesna technologia nacinania zapewnia powtarzalne wyniki we wszystkich seriach produkcyjnych:

- Tolerancje w zakresie ±0,001 cala

- Jednolite szczeliny połączeń

- Precyzyjne naddatki na zginanie

- Spójne dopasowanie części

Zmniejszona ilość odpadów i efektywność kosztowa

Strategiczne praktyki nacinania obniżają koszty operacyjne poprzez:

- 25% mniej odpadów materiałowych

- Mniej odrzuconych części

- Niższe wskaźniki przeróbek

Wady nacinania w obróbce metali

Zrozumienie ograniczeń pomaga zoptymalizować wybór procesu i zapobiegać problemom produkcyjnym.

Naprężenie i odkształcenie materiału

Ograniczenia fizyczne wpływają na integralność materiału:

- Utwardzanie krawędzi

- Ryzyko mikropęknięć

- Zniekształcenia termiczne

- Efekty utwardzania pracy

Koszt

Początkowe wydatki inwestycyjne i operacyjne obejmują:

- Zakup sprzętu ($5,000-$50,000)

- Wymagania konserwacyjne

- Szkolenie operatorów

- Wymiana oprzyrządowania

Ograniczenia związane z grubymi materiałami

Grubość materiału wpływa na możliwości procesu:

- Ograniczenia dotyczące maksymalnej grubości

- Wymagania dotyczące zasilania

- Wskaźniki zużycia narzędzi

- Redukcja prędkości przetwarzania

Jak działa proces nacinania blachy?

Poprzez kontrolowane operacje mechaniczne, proces nacinania blachy przekształca surowy materiał w precyzyjnie nacięte komponenty. Każdy etap opiera się na poprzednim, aby zapewnić spójne, wysokiej jakości wyniki.

Przygotowanie materiału

Smary, oleje i zanieczyszczenia powierzchni są usuwane dzięki ukierunkowanym procesom czyszczenia. Technicy oznaczają kluczowe punkty odniesienia za pomocą specjalistycznych narzędzi i pozycjonują materiał zgodnie z wcześniej ustalonymi specyfikacjami.

Wybór i konfiguracja narzędzia

Operatorzy wybierają odpowiednie matryce i stemple w oparciu o właściwości materiału i wymagania projektowe. Procedury konfiguracji obejmują kontrole wyrównania, regulacje luzu i cięcia testowe na próbkach materiału.

Sekwencja cięcia

Operatorzy pozycjonują blachę względem ograniczników lub uchwytów, aby utrzymać właściwą orientację. Systemy zasilania włączają się płynnie, stosując kontrolowaną siłę do tworzenia czystych nacięć.

Weryfikacja jakości

Zespoły ds. jakości sprawdzają prawidłowe dopasowanie i działanie, jednocześnie dokumentując wyniki kontroli procesu. Szybka informacja zwrotna pozwala na natychmiastowe dostosowanie w razie potrzeby w celu utrzymania standardów produkcji.

Techniki i metody nacinania blach

Wybór technik nacinania ma wpływ na jakość produktu końcowego, szybkość produkcji i koszty. Każda metoda spełnia określone wymagania projektowe i scenariusze produkcyjne.

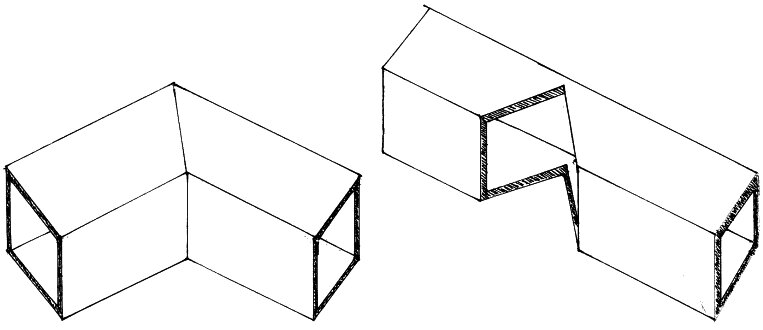

Nacinanie pod kątem prostym

Nacinanie pod kątem prostym tworzy 90-stopniowe nacięcia w narożnikach blachy. Technika ta nadaje się do zastosowań wymagających prostokątnych połączeń i prostopadłych zagięć. Proces ten usuwa precyzyjne kwadraty materiału, zazwyczaj w zakresie od 0,5 do 4 cali na stronę.

V-Notching

Nacinanie w kształcie litery V umożliwia wykonywanie cięć pod kątem w przypadku skomplikowanych zagięć i połączeń. Proces ten tworzy nacięcia w kształcie litery V pod kątem od 30 do 135 stopni. Elastyczność ta umożliwia uzyskanie różnych kątów gięcia bez nakładania się materiału.

Skubanie Nacinanie

Nibbling wykorzystuje drobne, następujące po sobie cięcia do tworzenia złożonych wzorów nacięć. Metoda ta zapewnia elastyczność w przypadku nieregularnych kształtów i krzywizn. Każde nacięcie usuwa od 0,1 do 0,25 cala materiału na skok.

Nacinanie krawędzi i narożników

Nacinanie krawędzi modyfikuje krawędzie arkusza w celu uzyskania połączeń i zakładek. Nacinanie narożników usuwa materiał na przecięciach, aby ułatwić gięcie i montaż. Obie metody wymagają precyzyjnej kontroli głębokości i szerokości.

Porównanie technik nacinania

| Technika | Prędkość | Precyzja | Koszt | Zakres materiału (cale) |

|---|---|---|---|---|

| Kąt prosty | Wysoki | ±0.005" | Średni | 0.02-0.25 |

| V-Notching | Średni | ±0.003" | Wysoki | 0.01-0.19 |

| Skubanie | Niski | ±0.007" | Niski | 0.01-0.12 |

| Krawędzie/narożniki | Wysoki | ±0.004" | Średni | 0.02-0.19 |

Typowe materiały używane do nacinania

Wybór materiału wpływa na parametry nacinania, wybór narzędzia i jakość produktu końcowego. Różne metale wymagają określonych prędkości cięcia, geometrii narzędzi i ustawień ciśnienia.

Aluminium

Ze względu na swoją miękkość, aluminium oferuje doskonałą charakterystykę nacinania. Prędkości obróbki sięgają 200 uderzeń na minutę przy minimalnym zużyciu narzędzia. Niska gęstość i wysoka formowalność metalu sprawiają, że jest on idealny do wykonywania złożonych wzorów nacięć.

Typowe specyfikacje:

- Zakres grubości: 0.020″ - 0.250″

- Wytrzymałość na rozciąganie: 27-45 ksi

- Żywotność narzędzia: 50 000+ cykli

Stal (miękka, nierdzewna, ocynkowana)

Warianty stalowe wymagają solidnego oprzyrządowania i precyzyjnych ustawień maszyny. Stal miękka jest przetwarzana szybciej niż stal nierdzewna, podczas gdy stal galwanizowana wymaga szczególnej uwagi w zakresie integralności powłoki.

Parametry przetwarzania:

- Stal miękka: 100-150 uderzeń/min

- Nierdzewny: 60-90 skoków/min

- Galwanizowane: 80-120 skoków/min

Tytan i inne stopy

Specjalistyczne stopy wymagają starannej kontroli parametrów cięcia. Materiały te często wymagają zmniejszonych prędkości i ulepszonych strategii chłodzenia.

Specyfikacje cięcia:

- Prędkość: 40-60 uderzeń/min

- Twardość narzędzia: 60-62 HRC

- Płyn chłodzący: Wymagane

Zrozumienie kątów i głębokości nacinania

Obliczanie kątów nacięcia

Prawidłowe obliczenie kąta zapewnia precyzyjne zagięcia i dopasowania. Wzór uwzględnia grubość materiału i pożądany kąt gięcia:

Kąt nacięcia = Kąt zgięcia - (2 × Współczynnik K × Grubość materiału)

Kontrola głębokości i precyzji nacinania

Kontrola głębokości opiera się na:

- Cyfrowe systemy pozycjonowania

- Skalibrowane ograniczniki

- Monitorowanie w czasie rzeczywistym

- Regularna kontrola narzędzi

Jak Wykrawanie blachy i operacja nacinania Porównaj?

Produkcja blach wykorzystuje wykrawanie i nacinanie, ale każde z nich służy innym potrzebom produkcyjnym. Zrozumienie różnic między nimi pomaga zoptymalizować procesy produkcyjne i osiągnąć lepsze wyniki.

Operacje wykrawania:

- Tworzy wewnętrzne otwory

- Wyższe wskaźniki produkcji

- Szerszy zakres materiałów

- Bardziej złożone wzory

Charakterystyka nacinania:

- Modyfikuje tylko krawędzie

- Wyższe wymagania w zakresie precyzji

- Niższe koszty oprzyrządowania

- Lepsze dla prototypów

Porównanie nacinania blachy z nacinaniem rur?

Te dwie metody nacinania służą różnym potrzebom produkcyjnym. Chociaż mają one wspólne podstawowe zasady, ich zastosowania i wymagania techniczne znacznie się różnią.

Nacinanie blachy:

- Przetwarza materiały płaskie

- Wyższe prędkości produkcji

- Prostsza konfiguracja

- Niższe koszty oprzyrządowania

Nacinanie rur:

- Obsługa profili 3D

- Bardziej złożona geometria

- Specjalne potrzeby w zakresie osprzętu

- Wyższa precyzja specyfikacji

Przemysłowe zastosowania nacinania blach

Wykrawanie blach jest podstawowym procesem w wielu sektorach produkcyjnych. Każda branża wykorzystuje specjalistyczne techniki nacinania, aby spełnić unikalne wymagania produktowe i standardy jakości.

Nacinanie w przemyśle motoryzacyjnym

Sektor motoryzacyjny polega na precyzyjnym nacinaniu komponentów pojazdów i elementów konstrukcyjnych:

- Panele nadwozia z wymaganiami dokładnego dopasowania

- Podłużnice ramy i elementy podwozia

- Elementy układu wydechowego

- Produkcja wsporników i mocowań

- Wewnętrzne konstrukcje nośne

Zastosowania nacinania w przemyśle lotniczym

Produkcja lotnicza wymaga ultraprecyzyjnego nacinania krytycznych komponentów:

- Zespoły obudowy silnika

- Połączenia elementów skrzydła

- Połączenia paneli kadłuba

- Elementy powierzchni sterującej

- Elementy ramy konstrukcyjnej

Nacinanie dla elektroniki i urządzeń

Producenci elektroniki użytkowej i urządzeń wykorzystują karbowanie:

- Produkcja obudów

- Systemy wentylacji

- Ścieżki prowadzenia kabli

- Wsporniki montażowe komponentów

- Wewnętrzne struktury wsparcia

Zastosowania budowlane i architektoniczne

Zastosowania w budownictwie obejmują

- Przewody HVAC

- Stalowe elementy ramy

- Dekoracyjne panele metalowe

- Systemy rynnowe

- Wsporniki

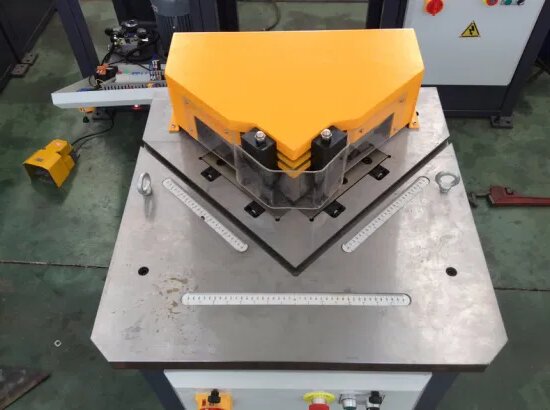

Czynniki, które należy wziąć pod uwagę przy wyborze maszyny do nacinania blachy

Wybór odpowiedniej maszyny do nacinania ma wpływ na jakość produkcji, wydajność i koszty projektu. Wybór odpowiedniej maszyny rozpoczyna się od analizy wymagań technicznych i potrzeb produkcyjnych. Poniżej znajdują się krytyczne czynniki, które każdy producent musi ocenić.

Urządzenie powinno być bezpieczne

Bezpieczeństwo maszyny zaczyna się od solidnej stabilności mechanicznej i solidnych systemów montażowych. Stałe punkty kotwiczenia zapobiegają przemieszczaniu się podczas pracy, a tłumienie drgań zmniejsza stres operacyjny. Antypoślizgowe powierzchnie i nóżki poziomujące utrzymują idealne wyrównanie podczas ciężkich cykli cięcia.

Ochrona obszaru cięcia

Tarcze i osłony bezpieczeństwa tworzą krytyczne bariery wokół stref cięcia. Fizyczne bariery zapobiegają kontaktowi operatora z ruchomymi częściami. Panele zapewniające dobrą widoczność umożliwiają monitorowanie procesu przy jednoczesnym zachowaniu ochrony. Czujniki elektroniczne zatrzymują pracę, jeśli strefy bezpieczeństwa są zagrożone.

Mechanizm tnący

System tnący zapewnia precyzyjną kontrolę siły dzięki zaawansowanym systemom mechanicznym lub hydraulicznym. Ostre, hartowane narzędzia tworzą czyste nacięcia bez deformacji materiału. Regulowane prędkości skoku dopasowują się do wymagań materiałowych. Systemy napędu bezpośredniego minimalizują mechaniczne punkty zużycia.

Regulator skoku

Mechanizmy regulacji skoku zapewniają precyzyjną kontrolę nad głębokością cięcia i naciskiem. Elementy sterujące Quick-Set umożliwiają szybką zmianę rodzaju materiału. Odczyty cyfrowe wyświetlają dokładne pozycje skoku. Pamięć ustawień przechowuje standardowe konfiguracje dla szybkiej konfiguracji.

Wnioski

Nacinanie blachy przekształca produkcję dzięki precyzji, wydajności i wszechstronności. W połączeniu z odpowiednimi technikami i sprzętem, nacinanie skraca czas produkcji, jednocześnie podnosząc jej jakość. Wraz z postępem technologicznym, nacinanie wciąż ewoluuje, oferując producentom nowe sposoby na sprostanie złożonym wyzwaniom projektowym.

Poza wykrawaniem blach, oferujemy kompleksowe niestandardowe rozwiązania produkcyjne dla wszystkich Twoich potrzeb. Dzięki zaawansowanemu sprzętowi i profesjonalnemu zespołowi technicznemu możemy spełnić różnorodne wymagania w zakresie Obróbka CNC, produkcja blachi nie tylko. Wybierz nas, aby uczynić swój proces produkcyjny bardziej wydajnym i płynnym.

Często zadawane pytania

Jaki jest główny cel nacinania?

Nacinanie polega przede wszystkim na tworzeniu precyzyjnych wycięć w blasze w celu ułatwienia operacji gięcia, łączenia lub montażu. Proces ten umożliwia uzyskanie czystych narożników, połączeń i połączeń strukturalnych w produkcji metalu przy jednoczesnym zachowaniu integralności materiału.

Jak nazywa się wycięcie w obróbce blachy?

Typowe rodzaje karbów obejmują karby w kształcie litery V, karby kwadratowe i karby promieniowe. Każdy z nich spełnia określone potrzeby projektowe - wycięcia w kształcie litery V pasują do zagięć pod kątem, wycięcia kwadratowe sprawdzają się w połączeniach pod kątem 90 stopni, a wycięcia promieniowe zmniejszają koncentrację naprężeń.

Czy nacinanie może być stosowane na wszystkich rodzajach metali?

Większość metali obsługuje operacje nacinania, ale parametry różnią się w zależności od materiału. Aluminium, stal i stal nierdzewna dobrze współpracują ze standardowymi narzędziami. Stopy egzotyczne wymagają specjalistycznych narzędzi i dostosowanych prędkości cięcia w celu uzyskania optymalnych rezultatów.

Jakie są ograniczenia nacinania CNC?

Wycinanie CNC napotyka na ograniczenia związane z grubością materiału, prędkością cięcia i zużyciem narzędzia. Maksymalna grubość w przypadku standardowych maszyn wynosi zazwyczaj 1/4 cala. Złożone wzory wydłużają czas cyklu, a materiały o wysokiej wytrzymałości przyspieszają zużycie narzędzi.

Jak nacinanie wpływa na wytrzymałość i trwałość metalu?

Prawidłowe nacinanie utrzymuje integralność strukturalną podczas usuwania materiału. Czyste cięcia minimalizują koncentrację naprężeń i utwardzanie robocze. Jednak słaba technika lub niewłaściwy dobór narzędzi mogą powodować powstawanie słabych punktów lub przedwczesnych uszkodzeń.

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.