Precyzyjne wytwarzanie złożonych części przy użyciu tradycyjnych metod może być trudne i czasochłonne. Wielu inżynierów i projektantów zmaga się z osiągnięciem wąskich tolerancji i spójnej jakości wielu części. 3-osiowa obróbka CNC rozwiązuje te wyzwania, zapewniając zautomatyzowane, sterowane komputerowo cięcie z wyjątkową dokładnością.

Dzięki możliwości obróbki różnych materiałów, 3-osiowa obróbka CNC otwiera wiele możliwości rozwoju produktów. Przyjrzyjmy się, jak działa ta technologia i jakie są jej zastosowania w wielu branżach.

Czym jest 3-osiowa obróbka CNC?

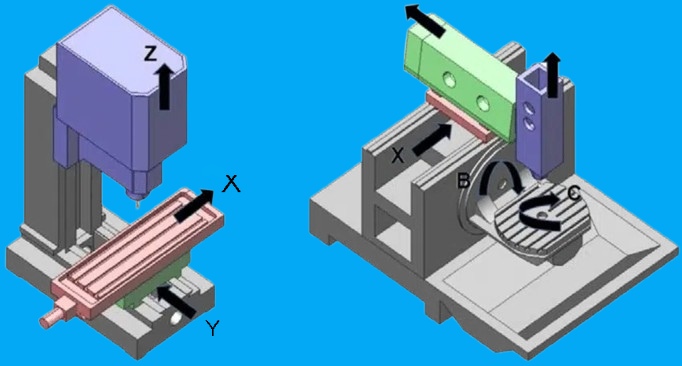

3-osiowa obróbka CNC to proces produkcyjny, który pozwala na precyzyjny ruch narzędzi skrawających wzdłuż trzech osi liniowych: X, Y i Z. Technologia ta ma fundamentalne znaczenie w nowoczesnej produkcji, umożliwiając tworzenie skomplikowanych komponentów z dużą dokładnością.

Oś X zazwyczaj porusza się od lewej do prawej, oś Y do przodu i do tyłu, a oś Z kontroluje ruch pionowy. Ten skoordynowany ruch pozwala na wydajne usuwanie materiału i produkcję złożonych kształtów.

Jak działa 3-osiowa obróbka CNC?

3-osiowa obróbka CNC to zaawansowany proces produkcyjny wykorzystujący sterowane komputerowo maszyny do szybkiego kształtowania materiałów. Maszyny te mogą skutecznie usuwać materiał i wytwarzać skomplikowane komponenty, wykorzystując skoordynowane ruchy wzdłuż osi X, Y i Z.

W 3-osiowej obróbce CNC narzędzie tnące działa wzdłuż trzech głównych osi:

- Oś X: Ułatwia ruch poziomy od lewej do prawej.

- Oś Y: Zarządza ruchem poziomym od przodu do tyłu.

- Oś Z: Steruje ruchem pionowym, umożliwiając precyzyjną regulację głębokości podczas obróbki.

Ten skoordynowany ruch umożliwia maszynie precyzyjne wykonywanie złożonych cięć i kształtów, co czyni ją idealną do różnych zastosowań produkcyjnych.

Maszyny stosowane w obróbce 3-osiowej

Obróbka 3-osiowa jest podstawowym procesem w technologii CNC, pozwalającym na precyzyjną manipulację narzędziami i materiałami. Poniżej przedstawiamy różne maszyny wykorzystywane w obróbce 3-osiowej.

3-osiowe frezarki CNC

3-osiowy Frezowanie CNC są jednymi z najpopularniejszych typów urządzeń CNC. Przesuwają one narzędzie tnące wzdłuż trzech osi - X, Y i Z - w celu tworzenia złożonych kształtów i elementów w różnych materiałach. Maszyny te są szczególnie skuteczne w produkcji płaskich powierzchni, szczelin i skomplikowanych konturów.

Kluczowe cechy:

- Wszechstronność: Nadaje się do różnych materiałów, w tym metali, tworzyw sztucznych i drewna.

- Precyzja: Możliwość uzyskania wąskich tolerancji i wysokiej jakości wykończenia.

- Łatwość użytkowania: Ogólnie łatwiejsze do zaprogramowania w porównaniu do maszyn wieloosiowych.

3-osiowe centra obróbcze CNC

3-osiowe centra obróbcze CNC łączą w sobie możliwości frezowania z dodatkowymi funkcjami, takimi jak wiercenie I stukający. Centra te zostały zaprojektowane z myślą o wysokiej produktywności i elastyczności, dzięki czemu idealnie nadają się do produkcji złożonych części.

Kluczowe cechy:

- Wielofunkcyjność: Może wykonywać wiele operacji w jednej konfiguracji, skracając czas produkcji.

- Automatyczna zmieniarka narzędzi (ATC): Wiele modeli wykorzystuje ATC w celu zwiększenia wydajności.

- Zwiększona dokładność: Zaprojektowany, aby utrzymać precyzję w różnych zadaniach obróbki skrawaniem.

3-osiowe tokarki CNC

3-osiowe tokarki CNC wprowadzają dodatkową oś Y do tradycyjnej konfiguracji dwuosiowej, rozszerzając ich możliwości poza proste operacje toczenia. Pozwala to na wykonywanie bardziej złożonych kształtów i operacji frezowania poza środkiem.

Kluczowe cechy:

- Kompleksowe obracanie: Możliwość obsługi skomplikowanych projektów i profili.

- Zintegrowane frezowanie: Łączy operacje toczenia i frezowania w jednej konfiguracji.

- Wysoka precyzja: Oferuje stałą jakość dla części cylindrycznych i zaawansowanych zadań kształtowania.

3-osiowe plotery CNC

3-osiowe plotery CNC są szeroko stosowane w przemyśle drzewnym i wytwórczym. Maszyny te doskonale radzą sobie z cięciem, grawerowaniem i kształtowaniem drewna, tworzyw sztucznych i kompozytów.

Kluczowe cechy:

- Szybkość i wydajność: Zaprojektowany do szybkiego usuwania materiału i operacji z dużą prędkością.

- Elastyczne aplikacje: Idealny do tworzenia znaków, elementów mebli i elementów dekoracyjnych.

- Przyjazny dla użytkownika interfejs: Często wyposażone w intuicyjne elementy sterujące ułatwiające obsługę.

3-osiowe maszyny do grawerowania CNC

Maszyny do grawerowania CNC wykorzystują technologię 3-osiową do tworzenia szczegółowych grawerunków na różnych powierzchniach. Są one powszechnie stosowane w znakowaniu, projektowaniu biżuterii i zastosowaniach dekoracyjnych.

Kluczowe cechy:

- Grawerowanie precyzyjne: Zdolny do tworzenia skomplikowanych projektów z drobnymi szczegółami.

- Wszechstronność materiału: Może pracować z metalami, tworzywami sztucznymi, drewnem i nie tylko.

- Kompaktowa konstrukcja: Często mniejsze niż inne maszyny CNC, dzięki czemu nadają się do warsztatów o ograniczonej przestrzeni.

3-osiowe przecinarki plazmowe CNC

Przecinarki plazmowe CNC wykorzystują ruch w 3 osiach do precyzyjnego cięcia materiałów przewodzących, takich jak stal i aluminium. Maszyny te są szczególnie skuteczne w zastosowaniach przemysłowych na dużą skalę.

Kluczowe cechy:

- Wysoka prędkość: Możliwość cięcia z dużą prędkością bez utraty dokładności.

- Minimalna strefa wpływu ciepła (HAZ): Zmniejsza zniekształcenia ciętego materiału dzięki kontrolowanemu zastosowaniu ciepła.

- Wszechstronne opcje cięcia: Nadaje się do różnych grubości i rodzajów metali.

Kluczowe zastosowania 3-osiowej obróbki CNC

- Prototypowanie i rozwój produktu: Szybkie prototypowanie pozwala na szybkie iteracje i testowanie projektów, ułatwiając szybsze cykle rozwoju produktu.

- Niestandardowe części i komponenty dla przemysłu: Dostosowane komponenty mogą być produkowane dla różnych sektorów, w tym motoryzacyjnego, lotniczego i produkcyjnego.

- Produkcja lotnicza i motoryzacyjna: Precyzyjne części, takie jak komponenty silnika, łopatki turbiny i wsporniki strukturalne, są produkowane zgodnie z rygorystycznymi normami branżowymi.

- Zastosowania medyczne i stomatologiczne: Obróbka CNC pozwala tworzyć narzędzia chirurgiczne, implanty ortopedyczne i protezy dentystyczne, które wymagają wysokiej dokładności i personalizacji.

- 3-osiowe CNC w elektronice i produktach konsumenckich: Komponenty takie jak płytki drukowane, obudowy i radiatory są produkowane z precyzją, aby sprostać wymaganiom przemysłu elektronicznego.

Zalety 3-osiowej obróbki CNC

- Wysoka precyzja i dokładność: 3-osiowa obróbka CNC zapewnia wyjątkową precyzję, osiągając wąskie tolerancje często w zakresie ±0,001 cala.

- Opłacalność dla małych i średnich serii produkcyjnych: W porównaniu do bardziej złożonych maszyn wieloosiowych, 3-osiowe maszyny CNC są generalnie bardziej przystępne cenowo i prostsze w obsłudze.

- Szybsze czasy produkcji: Prosta obsługa 3-osiowych maszyn CNC prowadzi do skrócenia czasu konfiguracji i przyspieszenia procesów obróbki.

- Elastyczność materiałów i konstrukcji: 3-osiowa obróbka CNC jest kompatybilna z różnymi materiałami, w tym metalami, tworzywami sztucznymi i kompozytami.

Wyzwania związane z 3-osiową obróbką CNC

Chociaż 3-osiowa obróbka CNC oferuje liczne korzyści, wiąże się również z określonymi wyzwaniami, z którymi producenci muszą sobie poradzić. Zrozumienie tych wyzwań jest niezbędne do optymalizacji procesów produkcyjnych i osiągnięcia pożądanych rezultatów.

Ograniczenia w złożonych geometriach

Ze względu na ograniczoną liczbę osi ruchu, 3-osiowe maszyny CNC mogą zmagać się ze skomplikowanymi projektami 3D i złożonymi konturami. Często wymaga to wielu ustawień do obróbki wszystkich stron części, co wydłuża czas produkcji i zwiększa jej złożoność.

Obawy dotyczące zużycia i konserwacji narzędzi

Ciągła praca prowadzi do zużycia narzędzi, co wpływa na precyzję i jakość. Regularna konserwacja jest niezbędna do monitorowania stanu narzędzi i wymiany zużytych narzędzi, co może skutkować wydłużonym czasem przestoju i kosztami, jeśli nie jest skutecznie zarządzane.

Wyzwania związane z konfiguracją i kalibracją

Ustalenie dokładnych ustawień i kalibracji może być czasochłonne. Niedokładne ustawienia mogą prowadzić do błędów obróbki, wymagających przeróbek lub złomowania części, co wpływa na ogólną wydajność i opłacalność.

Koszt

Podczas gdy 3-osiowa obróbka CNC jest generalnie bardziej przystępna cenowo niż systemy wieloosiowe, koszty związane z oprzyrządowaniem, konserwacją i potencjalnymi przestojami mogą się sumować.

Obróbka 3-osiowa a obróbka 5-osiowa

Zrozumienie różnic między obróbką 3- i 5-osiową ma kluczowe znaczenie dla wyboru odpowiedniej technologii dla Twoich projektów. Każda z nich oferuje unikalne zalety, które mogą znacząco wpłynąć na wydajność produkcji i jakość części.

Kluczowe różnice między maszynami 3- i 5-osiowymi

Możliwości ruchu

- Maszyny 3-osiowe: Obsługa wzdłuż trzech osi liniowych (X, Y, Z), odpowiednia do prostszych części i płaskich powierzchni.

- Maszyny 5-osiowe: Obejmuje dwie dodatkowe osie obrotowe (A i B), co pozwala na obróbkę złożonych geometrii i obróbkę wielostronną bez zmiany położenia przedmiotu obrabianego.

Złożoność części

- 3-osiowy: Ograniczone do prostszych projektów; może wymagać wielu ustawień dla skomplikowanych funkcji.

- 5-osiowy: Może wytwarzać bardzo złożone kształty, w tym podcięcia i głębokie elementy, w jednym ustawieniu.

Programowanie i obsługa

- 3-osiowy: Łatwiejsze do zaprogramowania, wymagające mniej specjalistycznego szkolenia.

- 5-osiowy: Bardziej złożone programowanie często wymaga zaawansowanych umiejętności CAD/CAM.

Wnioski

Obróbka 3-osiowa to niezawodne i opłacalne rozwiązanie do produkcji precyzyjnych komponentów w różnych branżach. Chociaż wyróżnia się prostotą i wydajnością w przypadku prostych zadań, ma ograniczenia dotyczące złożonych geometrii. Zrozumienie tych czynników pomoże Ci zdecydować, czy obróbka 3-osiowa jest odpowiednim rozwiązaniem dla Twoich potrzeb produkcyjnych.

Jeśli chcesz dowiedzieć się, w jaki sposób 3-osiowa obróbka CNC może przynieść korzyści Twoim projektom, skontaktuj się z nami już dziś, aby uzyskać więcej informacji!

Hej, jestem Kevin Lee

Przez ostatnie 10 lat byłem zanurzony w różnych formach produkcji blach, dzieląc się tutaj fajnymi spostrzeżeniami z moich doświadczeń w różnych warsztatach.

Skontaktuj się z nami

Kevin Lee

Mam ponad dziesięcioletnie doświadczenie zawodowe w produkcji blach, specjalizując się w cięciu laserowym, gięciu, spawaniu i technikach obróbki powierzchni. Jako dyrektor techniczny w Shengen, jestem zaangażowany w rozwiązywanie złożonych wyzwań produkcyjnych i napędzanie innowacji i jakości w każdym projekcie.