True Position is een van de meest gebruikte concepten in Geometric Dimensioning and Tolerancing (GD&T). Het biedt een completere manier om de locatie van elementen op een onderdeel te definiëren, vooral gaten en sleuven. In plaats van standaard X- en Y-afmetingen met individuele toleranties, controleert True Position de totale afwijking van een perfecte locatie met behulp van een cirkelvormige of cilindrische tolerantiezone.

Door True Position te gebruiken, kunnen ingenieurs bepalen hoeveel een vorm in elke richting mag verschuiven ten opzichte van zijn ideale locatie. Deze benadering is veel effectiever dan het scheiden van ± toleranties voor elke coördinaat. Het werkt ook beter voor vormdelen die uitgelijnd worden met parallelle onderdelen of assemblages. Laten we vanaf het begin beginnen.

Wat is de ware positie in GD&T?

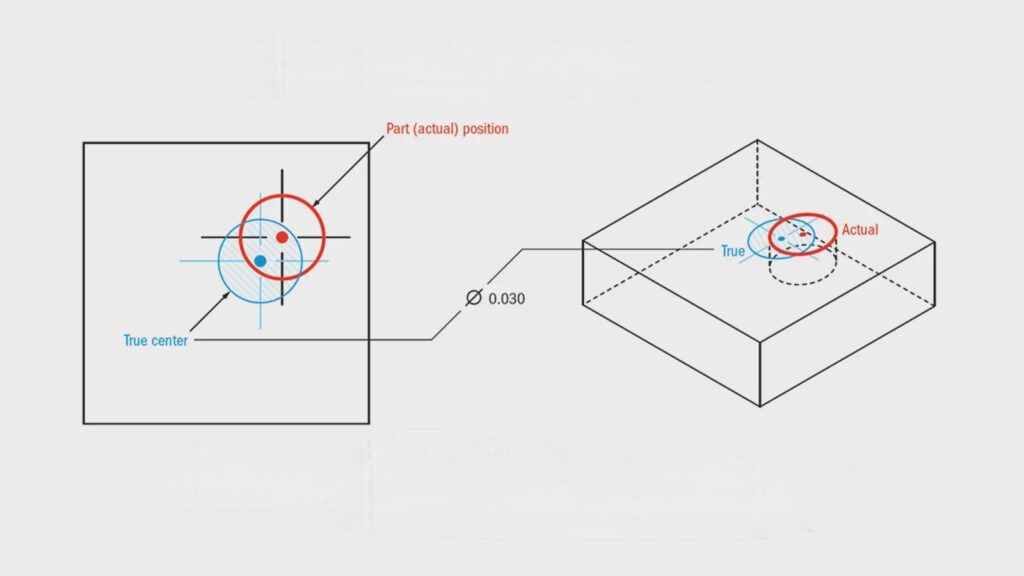

De ware positie is de exacte locatie van een vorm, zoals een gat, pen of sleuf, zoals gedefinieerd met betrekking tot nulpunten. Het vertelt ons eenvoudig waar een vorm op een onderdeel moet worden geplaatst. In plaats van te focussen op de exacte X- en Y-waarden, wordt een zone gedefinieerd - meestal een cirkel of cilinder - waarbinnen het middelpunt van de vorm moet vallen.

Deze zone is gecentreerd op de theoretische locatie, die de "nominale" locatie wordt genoemd. Het onderdeel wordt als acceptabel beschouwd als het werkelijke middelpunt van de vorm binnen de zone valt. De grootte van de zone hangt af van de toegestane tolerantie, die wordt opgegeven in het controleframe van de vorm.

Als de tolerantie voor de werkelijke positie van een gat bijvoorbeeld 0,2 mm is, moet het middelpunt van dat gat binnen een cirkel met een diameter van 0,2 mm rond de exacte doellocatie vallen. Of het gat nu naar links, rechts, boven of beneden verschuift, het is nog steeds goed als het binnen dat cirkelvormige gebied blijft.

True Position wordt vaak gebruikt in combinatie met andere GD&T-symbolen, zoals referentiepunten, materiaaltoestandmodificatoren zoals MMC (Maximum Material Condition) en basisafmetingen. Deze elementen werken samen om de locatie, grootte en limieten van een vorm duidelijker te beschrijven dan bij traditionele toleranties.

Belangrijke symbolen en terminologie

Om met True Position te werken, is het belangrijk om de belangrijkste symbolen en termen te begrijpen die gebruikt worden in een GD&T feature control frame. Deze elementen bepalen hoe de tolerantie wordt toegepast en welke metingen van belang zijn.

- Positiesymbool: Dit is het GD&T-symbool dat wordt gebruikt om de ware positie weer te geven. Het ziet eruit als een cirkel met een dradenkruis erin en wordt geplaatst aan het begin van het feature control frame.

- Functie Besturingskader: Dit rechthoekige vak bevat de GD&T instructies. Het vertelt je het type controle (zoals positie), de tolerantiewaarde, de modifiers voor de materiaaltoestand en de referentienulpunten.

- Basisafmetingen: Dit zijn de ideale metingen, meestal in een kader, die de exacte locatie van de vorm bepalen. Ze hebben geen toleranties. In plaats daarvan wordt de tolerantie gedefinieerd door het feature control frame.

- Datums: Dit zijn referentiepunten die worden gebruikt om de werkelijke positie van andere punten te meten. Het kunnen oppervlakken, randen of gaten zijn met het label A, B, C, enzovoort.

- Tolerantiezone: Dit is het gebied rond de werkelijke positie waar het kenmerk kan bestaan. Dit is meestal een cirkelvormig gebied (2D) of een cilindrisch gebied (3D) voor gaten of pinnen.

- MMC- en LMC-modificatoren: Met MMC (Maximum Material Condition) en LMC (Least Material Condition) kan de positietolerantie veranderen op basis van de grootte van de vorm. Je krijgt een bonustolerantie als een gat groter is dan de kleinst toegestane maat.

Kernbegrippen achter True Position

True Position maakt deel uit van een groter systeem dat GD&T heet. Dit systeem is ontwikkeld om ingenieurs een duidelijkere en functionelere manier te geven om onderdelen te beschrijven. Je moet de belangrijkste ideeën begrijpen voordat je een True Position aanvraagt.

Het GD&T-basisraamwerk

GD&T staat voor Geometric Dimensioning and Tolerancing (Geometrische dimensionering en toleranties). Het gebruikt een gestandaardiseerde set symbolen om de grootte, vorm, oriëntatie en locatie van elementen te beschrijven. Deze regels zijn gebaseerd op de ASME Y14.5 standaard.

Het GD&T-systeem definieert een "perfecte" versie van een onderdeel. Vervolgens beperkt het hoeveel elke vorm mag afwijken van die perfecte versie. In plaats van alleen afstanden of hoeken te controleren, controleert GD&T hoe een vorm zich verhoudt tot andere vormen. Dit helpt de functie te garanderen.

De kern van GD&T wordt gevormd door verschillende controletypes:

- Formulier besturingselementen (zoals vlakheid of rondheid) de vorm van kenmerken beheren.

- Oriëntatiebediening (zoals evenwijdigheid of loodrechtheid) hoeken beheren.

- Locatiecontroles (zoals positie) plaatsing beheren.

- Profiel besturingselementen complexe oppervlakken definiëren.

Ware positie is een soort locatieregeling. Het vertelt je hoe dicht het middelpunt van een kenmerk bij zijn locatie moet liggen.

GD&T gebruikt ook nulpuntenReferentiepunten, lijnen of vlakken. Nulpunten helpen om een gemeenschappelijk kader voor metingen vast te stellen. De positie van een gat wordt bijvoorbeeld gemeten vanaf randen of oppervlakken die als referentiepunten zijn gedefinieerd.

Ware positie vs. lineaire toleranties

Bij traditionele lineaire toleranties kan een gat worden weergegeven als 50,00 ± 0,10 mm vanaf een rand. Dat betekent dat het tussen 49,90 mm en 50,10 mm langs één as geplaatst kan worden. Hetzelfde geldt voor de andere as. Zo ontstaat een vierkante tolerantiedoos.

Het probleem? De hoeken van die doos liggen verder van het midden dan de zijkanten. Dat zorgt voor ongelijke tolerantiezones en onverwachte resultaten. Sommige onderdelen kunnen technisch door de inspectie komen, maar toch niet passen.

True Position lost dit op. Het vervangt het vierkante vak door een cirkel. Als de tolerantie 0,20 mm is, moet het middelpunt van de figuur binnen een cirkel met een diameter van 0,20 mm vallen. Deze cirkel is gecentreerd op de (perfecte) basislocatie.

Deze verandering zorgt voor een meer realistische en uniforme manier van meten. Het komt overeen met hoe onderdelen zich gedragen in echte samenstellingen. Het maakt de toleranties ook eenvoudiger te controleren, vooral met coördinaten meetmachines (CMM's).

Kortom:

- Lineaire toleranties maakt ongelijke variatie mogelijk.

- Ware positie geeft een uniforme en ronde zone die de werkelijke pasvorm weerspiegelt.

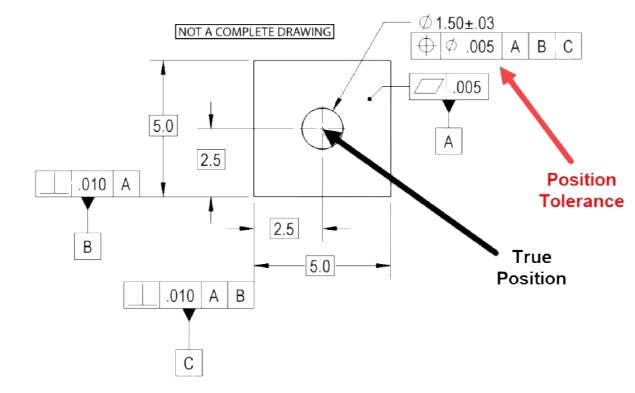

Het bedieningskader voor functies begrijpen

Het feature control frame is het kader dat de GD&T instructies bevat. Voor True Position vertelt dit kader je alles wat je moet weten over hoe een vorm wordt aangestuurd.

Een basisfunctiebesturingsframe bestaat uit drie delen:

- Het symbool - Dit is meestal het positiesymbool ⭘.

- De tolerantie - Dit toont de diameter van de toegestane zone. Het kan een symbool bevatten zoals MMC (Maximum Material Condition).

- De referentiepunten - Dit zijn de kenmerken die worden gebruikt als meetpunten.

Hier is een voorbeeld:

0,2 A B C

Dit betekent:

- Het kenmerk moet binnen een zone met een diameter van 0,2 mm liggen.

- Die zone wordt gemeten over nulpunten A, B en C.

Als je een materiaalconditiemodificator toevoegt, zoals MMC, ziet het er als volgt uit:

0,2 M | A B C

Dit maakt bonustolerantie mogelijk als de functie niet op zijn slechtst denkbare grootte is.

Basisafmetingen - de getallen in het kader op de afdruk - bepalen de ideale locatie. Deze worden niet gemeten met plus/minus-toleranties. Het controlekader van de vorm definieert de toegestane variatie.

Hoe wordt de ware positie berekend?

Het berekenen van de ware positie helpt om te bepalen of de locatie van een figuur binnen de toegestane tolerantiezone ligt. Laten we stap voor stap bekijken hoe dit werkt.

Theoretische Exacte Dimensies (TED's)

Theoretische Exacte Afmetingen, of TED's, zijn de basisafmetingen die op een tekening worden weergegeven. Dit zijn omkaderde waarden die de perfecte locatie van een element definiëren.

In tegenstelling tot standaardmaten hebben TED's geen tolerantie. In plaats daarvan levert het feature control frame de tolerantie. Dit helpt om de ideale plaatsing te scheiden van de toegestane variatie.

Bijvoorbeeld:

- Een gat kan TED's hebben van 50,00 mm vanaf de linkerrand en 30,00 mm vanaf de onderrand.

- Deze waarden geven het exacte middelpunt van de boring op het onderdeel weer.

- De True Position van de boring wordt dan gecontroleerd ten opzichte van dit middelpunt.

TED's moeten altijd worden gebruikt met referentiepunten. Dit creëert een duidelijk en herhaalbaar meetsysteem.

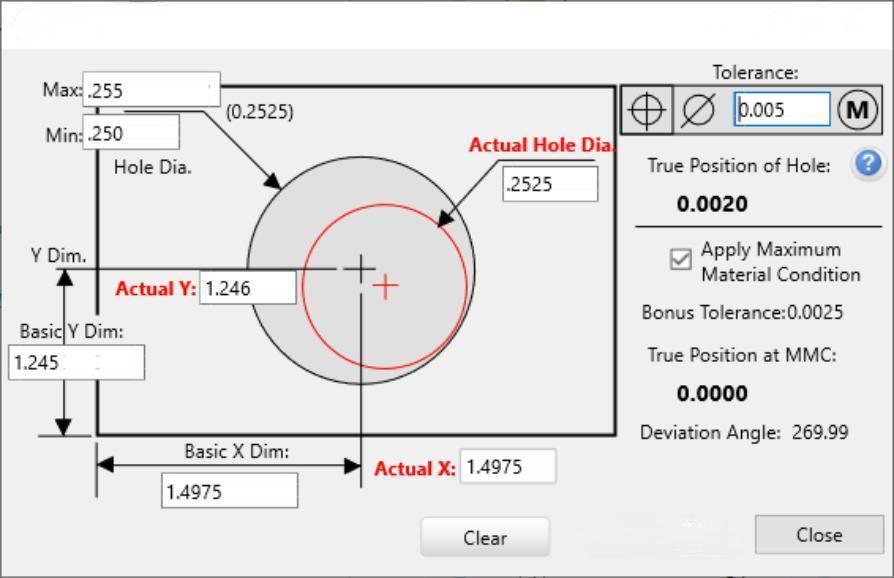

Bij het berekenen van de ware positie meet je het middelpunt van het object en vergelijk je dit met de locatie op basis van TED. Het verschil is wat de formule vastlegt.

Materiaalconditiemodificatoren: MMC, LMC en RFS

Wijzigingen aan de materiaalconditie veranderen hoeveel positievariatie is toegestaan op basis van de grootte van de vorm. Deze modifiers geven fabrikanten meer flexibiliteit zonder de productfunctie te beïnvloeden.

Er zijn drie veelvoorkomende aandoeningen:

MMC (Maximale Materiaal Toestand):

- Dit is de toestand waarin de eigenschap het meeste materiaal bevat.

- Voor gaten betekent dit de kleinste gatgrootte.

- Als het gat groter wordt dan dit, krijg je extra tolerantie-dit heet bonustolerantie.

LMC (Minst Materiële Toestand):

- Dit is het tegenovergestelde.

- Voor gaten is dit de grootste gatgrootte.

- Het wordt minder vaak gebruikt, maar is nuttig in gevallen waar de sterkte van het onderdeel afhangt van de aanwezigheid van materiaal.

RFS (ongeacht de grootte van het kenmerk):

- Dit betekent dat de positietolerantie vast blijft, ongeacht de vormgrootte.

- Het is de standaardvoorwaarde als er geen modifier is gegeven.

Bonustolerantie (met MMC of LMC) is in principe eenvoudig:

- Trek de werkelijke gatgrootte af van de MMC-gatgrootte.

- Die waarde wordt toegevoegd aan de geometrische tolerantie.

De formule voor ware positie (2D en 3D)

De formule Ware positie berekent de afstand tussen de feitelijk gemeten locatie van een kenmerk en de theoretische locatie ervan.

Voor een 2D positie (vlak gedeelte, zoals een gat op een plaat), is de formule:

Ware positie = 2 × √[(X_gemeten - X_theoretisch)² + (Y_gemeten - Y_theoretisch)²]

- X en Y zijn de werkelijke en nominale (theoretische) coördinaten.

- De factor 2 houdt rekening met de volledige diameter van de cirkelvormige tolerantiezone.

Voorbeeld:

Als een gat wordt gemeten op X = 49,95 mm en Y = 30,05 mm, maar de TED's zijn X = 50,00 mm en Y = 30,00 mm:

Ware positie = 2 × √[(-0.05)² + (0.05)²]

= 2 × √[0.0025 + 0.0025]

= 2 × √0.005

= 2 × 0.0707

= 0,1414 mm

Als de toegestane positietolerantie 0,2 mm is, is deze functie geslaagd.

Voor een 3D-positievoeg je de Z-as toe:

Ware positie = 2 × √[(XΔ)² + (YΔ)² + (ZΔ)²]

Dit geldt voor elementen die in de 3D-ruimte gelokaliseerd moeten worden, zoals pennen of assen in gegoten of gefreesde onderdelen.

CMM-machines of optische scanners voeren deze berekening meestal uit tijdens de inspectie. Maar de wiskunde erachter kennen, helpt je om rapporten te lezen en processen aan te passen.

Nulpunten en referentiekaders

Referentiepunten creëren een vast coördinatensysteem van waaruit gemeten kan worden. In GD&T fungeren ze als ankers op het product. Begrip van nulpunten is dus essentieel om True Position correct toe te passen.

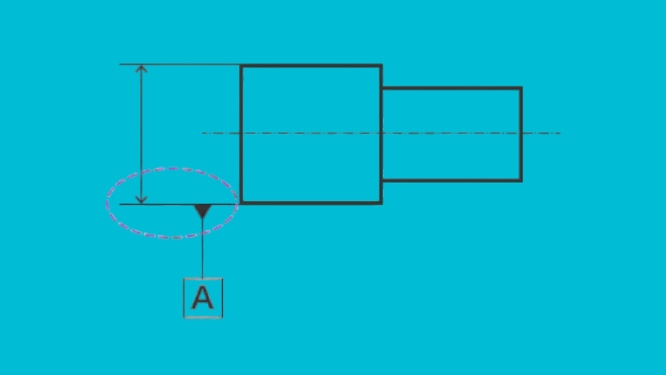

Wat zijn referentiepunten?

Een referentiepunt is een fysiek kenmerk op een onderdeel, zoals een plat oppervlak, een gat of een rand, dat als referentie dient. Het wordt gebruikt om een meetkader op te bouwen.

Elk referentiepunt legt één of meer assen of vlakken vast:

- A oppervlak stelt een plat referentievlak in.

- A sleuf of gat kan het middelpunt van een figuur instellen, waarbij een as of punt wordt gedefinieerd.

- Meerdere nulpunten samen definiëren een 3D-coördinatensysteem.

In tekeningen worden nulpunten aangeduid met hoofdletters (A, B, C) en verbonden met het kenmerk door een geleidelijn of symbool.

Datums moeten zijn:

- Herhaalbaar voor inspectie

- Stabiel tijdens productie

- Functioneel voor het eindgebruik van het onderdeel

Ze zorgen ervoor dat metingen nauwkeurig en consistent zijn in productie- en inspectieopstellingen.

Hoe beïnvloeden referentiepunten de ware positie?

De ware positie wordt altijd gemeten ten opzichte van een of meer referentiepunten. Deze referentiepunten bepalen de oriëntatie en locatie van het onderdeel in de ruimte.

Als een functiebesturingsframe nulpunten opsomt (zoals A | B | C), vergrendelt elk nulpunt in een specifieke richting:

- Datum A stelt het primaire vlak in (meestal de vlakke basis).

- Datum B stelt een secundaire richting in (zoals links/rechts uitlijnen).

- Datum C definieert de derde richting (diepte- of rotatieregeling).

De volgorde van de nulpunten is belangrijk. Het beïnvloedt hoe het onderdeel wordt opgespannen, gemeten en geïnspecteerd.

Zodra de datums zijn vastgesteld:

- De basisafmetingen (TED's) definiëren de ideale locatie van een kenmerk vanaf deze nulpunten.

- De gemeten positie van het kenmerk wordt dan vergeleken met die theoretische locatie.

- De tolerantie voor de ware positie bepaalt de aanvaardbare zone.

Als het onderdeel tijdens de inspectie niet is uitgelijnd op de juiste referentiepunten, zijn de resultaten verkeerd, zelfs als de vorm correct is gemaakt.

Datumvolgorde en selectiestrategie

De volgorde van de nulpunten in een feature control frame bepaalt hoe het werkstuk wordt opgesteld tijdens de meting. De volgorde vertelt je:

- Welk oppervlak wordt het eerst vastgehouden (primair)

- Welk oppervlak wordt als tweede (secundair) vastgehouden

- Welk oppervlak wordt als derde (tertiair) vastgehouden?

Elke stap zet het onderdeel verder vast in de ruimte.

Hier lees je hoe je nulpunten kiest:

- Primair referentiepunt (A): Kies het grootste, meest stabiele en functionele oppervlak. Het moet het onderdeel ondersteunen tijdens gebruik of assemblage.

- Secundair referentiepunt (B): Kies een oppervlak loodrecht op A. Dit helpt om het onderdeel van links naar rechts of van voor naar achter te oriënteren.

- Tertiair referentiepunt (C): Dit vergrendelt het onderdeel meestal in de uiteindelijke richting, zoals rotatie of hoogte.

Een goede nulpuntskeuze weerspiegelt hoe het onderdeel in de praktijk wordt geassembleerd of gebruikt. Als de verkeerde nulpunten worden gekozen, kunnen onderdelen verkeerd worden opgemeten, zelfs als ze zorgvuldig zijn gemaakt.

Als een montagegat bijvoorbeeld moet uitlijnen met een beugelHet naar de beugel gerichte oppervlak moet een van de referentiepunten zijn. Op die manier wordt de locatie van het gat gemeten op basis van hoe het onderdeel geïnstalleerd zal worden-niet alleen hoe het er op papier uitziet.

Inspectie- en meettechnieken

Zodra een onderdeel gefabriceerd is, is de volgende stap controleren of de features voldoen aan de eisen van de tekening. Voor features met True Position betekent dit controleren of ze binnen de toegestane tolerantiezone vallen. Er zijn verschillende tools en methoden beschikbaar om dit te doen.

CMM-methoden (coördinatenmeetmachine)

A CMM is een van de nauwkeurigste en meest gebruikte gereedschappen om de ware positie te controleren. Het tast het productoppervlak af en registreert de coördinaten van elke vorm.

Zo werkt het:

- Het onderdeel wordt in een opspanning gemonteerd.

- De machine lijnt uit met behulp van de gedefinieerde nulpunten (A, B, C).

- Een sonde raakt de vorm aan, zoals de wand of het oppervlak van een gat.

- De software vergelijkt het werkelijke centrum met de op TED gebaseerde locatie.

- Het berekent de ware positie met de standaardformule.

Voordelen van het gebruik van een CMM:

- Hoge precisie en herhaalbaarheid

- 2D- en 3D-metingen

- Automatische gegevensvastlegging en rapportage

- Verwerkt eenvoudig meerdere functies en patronen

CMM's zijn ideaal voor producten met nauwe toleranties, complexe geometrie of grote vormenreeksen. Ze vereisen echter insteltijd en worden meestal gebruikt in laboratoria voor kwaliteitscontrole in plaats van op de werkvloer.

Meetklok en meetpenbenaderingen

Bel indicatoren en peilpennen bieden snelle, handmatige manieren om True Position te controleren voor eenvoudigere onderdelen of controles op de werkvloer.

Gage Pin Methode:

- Gebruik een speld die overeenkomt met de grootte van de functie.

- Steek het in het gat of de gleuf.

- Gebruik de meetklok om de pen te bewegen en meet hoe ver het midden van de pen zich van de TED bevindt.

Meetklok vegen:

- Monteer het onderdeel op een draaitafel of opspanning.

- Gebruik een meetklok op een hoogtestandaard of testopstelling.

- Veeg over het oppervlak of de rand van het object.

- Controleer de afwijking van de verwachte positie.

Deze methode werkt goed voor grote gaten of vormen met grote toleranties. Het is snel en er is geen software voor nodig. Hij is echter minder nauwkeurig dan een CMM en vatbaarder voor gebruikersfouten. Deze methode is het meest geschikt voor basisonderdelen of snelle controles tijdens het proces.

Conclusie

True Position in GD&T controleert nauwkeurig de locatie van objecten met behulp van een cirkelvormige of cilindrische tolerantiezone. Dit biedt meer nauwkeurigheid en flexibiliteit dan traditionele ± toleranties. Ingenieurs kunnen duidelijk definiëren hoe ver een vorm mag afwijken van zijn exacte positie door gebruik te maken van basisafmetingen, referentienulpunten en modifiers zoals MMC.

Hulp nodig bij het toepassen van GD&T-principes zoals True Position op uw metalen onderdelen op maat? Neem vandaag nog contact met ons op voor deskundige ondersteuning en snelle productieoplossingen op maat van uw behoeften.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.