Ben je op zoek naar een productiemethode die sterke metalen onderdelen van hoge kwaliteit produceert met precieze details en een glad oppervlak? Dan is zwaartekrachtgieten misschien de oplossing. Deze techniek maakt gebruik van de zwaartekracht om gesmolten metaal in een mal te gieten, waardoor onderdelen worden gemaakt die veel worden gebruikt in de auto-, lucht- en ruimtevaart- en andere industrieën.

Deze methode kan een geweldige optie zijn als je duurzame, consistente metalen onderdelen nodig hebt. Laten we eens kijken hoe het werkt en waar het wordt gebruikt.

Wat is spuitgieten met zwaartekracht?

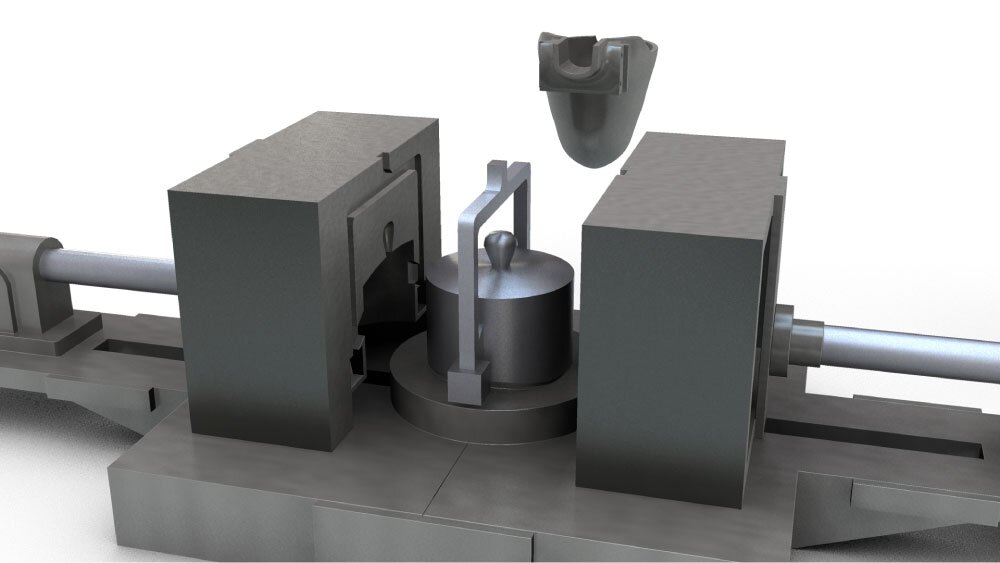

Gravity die casting is een metaalgietproces waarbij gesmolten metaal met behulp van de zwaartekracht in een herbruikbare mal wordt gegoten. In tegenstelling tot sommige methoden met externe druk, vertrouwt dit proces uitsluitend op de zwaartekracht om de mal te vullen. Het resultaat zijn onderdelen met weinig defecten en een hoge precisie.

Het proces begint met het verhitten van het metaal totdat het gesmolten is. Zodra het de juiste temperatuur heeft bereikt, wordt het gesmolten metaal in een mal gegoten. De mal wordt voorverwarmd om thermische schokken te voorkomen en ervoor te zorgen dat de holte gelijkmatig wordt gevuld. De zwaartekracht trekt het gesmolten metaal in de mal, die afkoelt en hard wordt.

Hoe werkt zwaartekracht spuitgieten? Stap voor stap

Gieten met behulp van zwaartekracht is een eenvoudig proces waarbij verschillende stappen nodig zijn om precisie en kwaliteit te garanderen. Hier wordt uitgelegd hoe het werkt:

Stap 1: De mal voorbereiden

De eerste stap is het voorbereiden van de mal. Voor gebruik wordt de mal voorverwarmd om thermische schokken te voorkomen en het metaal soepeler te laten vloeien.

Stap 2: Smelt het metaal

Vervolgens wordt het metaal in een oven verhit tot het gesmolten is. De temperatuur varieert afhankelijk van het metaal.

Stap 3: Giet het gesmolten metaal in de mal

Zodra het metaal gesmolten is, wordt het onder zwaartekracht in de mal gegoten. De mal wordt onder een hoek of op een vlak gehouden zodat het gesmolten metaal in elke holte kan stromen.

Stap 4: Laat het metaal afkoelen en stollen

Zodra de mal is gevuld, begint het gesmolten metaal af te koelen. Als het afkoelt, stolt het en neemt het de vorm van de mal aan.

Stap 5: Het onderdeel uit de mal halen

Nadat het metaal is afgekoeld en gestold, wordt de mal geopend om het afgewerkte onderdeel te onthullen. Matrijzen voor gravitatiegieten zijn zo ontworpen dat ze gemakkelijk kunnen worden geopend om het gegoten onderdeel zonder schade te verwijderen.

Belangrijke overwegingen bij spuitgieten op zwaartekracht

Bij het werken met zwaartekrachtgietwerk moet rekening worden gehouden met verschillende belangrijke factoren om de productie van hoogwaardige onderdelen te garanderen. Deze factoren kunnen de efficiëntie, duurzaamheid en precisie van het eindproduct beïnvloeden.

Materiaaleigenschappen en selectiecriteria

Het kiezen van het juiste materiaal is cruciaal bij spuitgieten met zwaartekracht. Het materiaal beïnvloedt de sterkte, prestaties en duurzaamheid van de gegoten onderdelen. Veel gebruikte materialen zijn aluminium, zink en messinglegeringen, die elk verschillende voordelen bieden voor verschillende toepassingen.

- Aluminium is licht, corrosiebestendig en sterk. Het wordt vaak gebruikt voor auto- en ruimtevaartonderdelen.

- Zink heeft een uitstekende gietbaarheid, een laag smeltpunt en een goede sterkte. Het wordt vaak gebruikt voor elektrische componenten.

- Messing is sterk en gemakkelijk te bewerken, waardoor het ideaal is voor decoratieve onderdelen.

Levensduur en onderhoud van schimmels

De levensduur van mallen is een andere belangrijke factor bij zwaartekrachtgieten. Door de hoge temperaturen en het herhaalde gebruik kunnen matrijzen na verloop van tijd slijten, wat de kwaliteit en efficiëntie van het proces kan beïnvloeden.

- Vormontwerp: Een goed ontworpen mal gaat langer mee door minder slijtage.

- Regelmatige inspectie en onderhoud: Regelmatige controles op scheuren, erosie of schade helpen defecten in de gegoten onderdelen te voorkomen.

- Opknappen: Sommige matrijzen kunnen opnieuw worden gemaakt, wat kosten bespaart en de consistentie behoudt.

Procescontrole en kwaliteitsborging

Zwaartekrachtgieten vereist zorgvuldige procescontrole en kwaliteitsborging om onderdelen van hoge kwaliteit te garanderen.

- Temperatuurregeling: Het controleren van de temperatuur van het gesmolten metaal is cruciaal. Een te hoge of te lage temperatuur kan leiden tot defecten zoals zwakke plekken of porositeit.

- Metaalstroom: Het gesmolten metaal moet gelijkmatig in de mal stromen om luchtzakken of onvolledig vullen te voorkomen.

- Koeling: De koelsnelheid moet gecontroleerd worden om problemen als kromtrekken of barsten te voorkomen, zodat de onderdelen hun integriteit behouden.

Voordelen van Gravity Die Casting

Spuitgieten met behulp van zwaartekracht is zeer effectief voor het produceren van duurzame en nauwkeurige metalen onderdelen. Laten we de belangrijkste voordelen eens in detail bekijken.

Hoge precisie

Gieten met behulp van zwaartekracht staat bekend om het produceren van onderdelen met nauwe toleranties en hoge nauwkeurigheid. Het gebruik van een herbruikbare mal en het gecontroleerd gieten van gesmolten metaal zorgt ervoor dat het uiteindelijke onderdeel nauwkeurig is.

Kracht en duurzaamheid

Onderdelen gemaakt met behulp van gravitatiegieten zijn sterk en duurzaam. Materialen zoals aluminium en zinklegeringen worden gekozen vanwege hun eigenschappen die de mechanische prestaties van de onderdelen verbeteren.

Kosteneffectiviteit

De mallen zijn duurzaam en herbruikbaar, waardoor de kosten per onderdeel na verloop van tijd dalen. Het proces vereist geen dure hogedruksystemen of complexe opstellingen, waardoor het goedkoper is dan andere gietmethoden.

Uitstekende oppervlakteafwerking

Spuitgieten met zwaartekracht produceert onderdelen met een glad oppervlak. Het proces resulteert in onderdelen met weinig defecten en schone oppervlakken, die vaak minder nabewerking nodig hebben.

Verminderde porositeit

Porositeit, of luchtbellen in het materiaal, is een veel voorkomend probleem bij metaalgieten. Spuitgieten met zwaartekracht helpt porositeit te verminderen dankzij het gecontroleerde vulproces.

Uitdagingen en beperkingen

Hoewel spuitgieten met zwaartekracht veel voordelen biedt, brengt het specifieke uitdagingen en beperkingen met zich mee. Inzicht in deze problemen helpt fabrikanten risico's te beperken en het gietproces te verbeteren.

Gietfouten in zwaartekrachtgietwerk

Ondanks de hoge precisie kunnen er bij spuitgieten met zwaartekracht toch gietfouten optreden. Deze defecten kunnen de sterkte en kwaliteit van de uiteindelijke onderdelen beïnvloeden, wat kan leiden tot vertragingen in de productie of extra nabewerking.

Veel voorkomende defecten: Poreusheid, krimp en barsten

- Poreusheid: Er kunnen zich kleine luchtbellen of holtes vormen in het gietstuk, waardoor de sterkte afneemt. Dit gebeurt vaak als het gesmolten metaal de mal niet vult of als het metaal te snel afkoelt.

- Krimp: Als het metaal afkoelt, kan het krimpen, wat leidt tot gebieden met verminderde dichtheid en sterkte. Krimp kan de structurele integriteit van het onderdeel aantasten en leiden tot een slechte oppervlakteafwerking.

- Kraken: Scheuren kunnen ontstaan tijdens de afkoelfase, vaak door snelle afkoeling of een verkeerd matrijsontwerp. Dit tast de duurzaamheid van het onderdeel aan en kan leiden tot kostbare defecten.

Oplossingen voor het minimaliseren van gietdefecten

Om deze defecten te verminderen, kunnen fabrikanten:

- Regel de temperatuur van het gesmolten metaal om snelle afkoeling en krimp te voorkomen.

- Optimaliseer het matrijsontwerp voor een betere metaalstroom en voorkom luchtinsluiting.

- Geavanceerde kwaliteitscontroletechnieken, zoals röntgenstralen of ultrasoon testen, detecteren en corrigeren defecten in een vroeg stadium van het proces.

Complexiteit in matrijsontwerp

Het ontwerp van mallen speelt een cruciale rol in het succes van gravitatiegieten. Hoewel het proces relatief eenvoudig is, kan het een uitdaging zijn om mallen te maken die bestand zijn tegen herhaald gebruik en consistente resultaten leveren.

Factoren die van invloed zijn op de keuze van het matrijsontwerp

- Materiaalkeuze: Mallen moeten worden gemaakt van duurzame materialen zoals staal of gietijzer, die bestand zijn tegen hoge temperaturen en herhaalde blootstelling aan gesmolten metaal.

- Warmteafvoer: De matrijs moet ontworpen zijn voor gecontroleerde afkoeling om defecten zoals kromtrekken of barsten te voorkomen.

- Vorm Complexiteit: Complexere productgeometrieën kunnen het ontwerp van matrijzen moeilijker maken en vereisen gespecialiseerde technieken om volledige vulling en goede koeling te garanderen.

Beperkingen op onderdeelgrootte en -dikte

Zwaartekrachtgieten is niet ideaal voor zeer grote of extreem dikke onderdelen. Het proces is beter geschikt voor middelgrote onderdelen met wanddiktes binnen een bepaald bereik.

- Onderdeelgrootte: Grote onderdelen kunnen complex zijn om te gieten door beperkingen in de matrijsgrootte en de mogelijkheid om consistente koeling te garanderen.

- Wanddikte: Extreem dikke onderdelen kunnen te maken krijgen met ongelijkmatige koeling en krimp, wat kan leiden tot defecten. Dunwandige onderdelen zijn eenvoudiger te produceren, maar vereisen een zorgvuldige controle van de metaalstroom en koeling om problemen zoals porositeit te voorkomen.

Toepassingen van Gravity Die Casting

Spuitgieten met zwaartekracht wordt in veel industrieën gebruikt omdat het duurzame onderdelen van hoge kwaliteit produceert. De veelzijdigheid van deze methode maakt het geschikt voor verschillende sectoren waar precisie en sterkte nodig zijn.

Auto-industrie

In de auto-industrie worden onderdelen zoals motorblokken, versnellingsbakken en andere onderdelen gemaakt door middel van spuitgieten. chassisonderdelen. Het heeft de voorkeur voor de productie van lichtgewicht onderdelen met hoge sterkte die de brandstofefficiëntie en prestaties verbeteren.

Lucht- en ruimtevaart en defensie-industrie

De ruimtevaart- en defensie-industrie zijn afhankelijk van spuitgieten voor onderdelen die bestand zijn tegen hoge spanningen en zware omstandigheden. Onderdelen zoals behuizingen, structurele onderdelen en motoronderdelen worden vaak met deze methode gemaakt.

Industriële apparatuur en machines

Deze methode produceert veelgebruikte onderdelen zoals pompen, tandwielen, behuizingen en kleppen. De sterkte en duurzaamheid van de onderdelen maken ze ideaal voor zware toepassingen, waar apparatuur onder zware omstandigheden moet presteren.

Consumentenproducten

In de consumentenproductenindustrie creëert het gieten met behulp van zwaartekracht voorwerpen die functionele prestaties en een goed uiterlijk vereisen. Deze methode wordt vaak gebruikt om onderdelen te maken zoals elektronische behuizingendecoratieve stukken en keukenapparatuur.

Wat is het verschil tussen Gegoten Matrijzen en Gegoten Zwaartekracht?

Spuitgieten en zwaartekrachtgieten zijn beide methodes om metalen onderdelen te produceren, maar hebben verschillende processen en toepassingen. Inzicht in deze verschillen kan je helpen de juiste methode te kiezen voor jouw productiebehoeften.

Proces

Bij spuitgieten wordt gesmolten metaal onder hoge druk in een mal gespoten. Een mechanische of hydraulische pers duwt het gesmolten metaal snel in de mal. De hoge druk zorgt ervoor dat de mal wordt gevuld, wat leidt tot hoge precisie en fijne details.

Bij zwaartekrachtgieten wordt gesmolten metaal in een mal gegoten met behulp van de zwaartekracht. Er is geen externe druk. Het metaal vloeit vanzelf in de holte van de mal als het afkoelt en stolt. Dit proces verloopt langzamer en is afhankelijk van het gewicht van het gesmolten metaal om de mal te vullen.

Precisie en complexiteit

Spuitgieten biedt een hoge precisie en kan ingewikkelde, complexe onderdelen produceren met een uitstekende herhaalbaarheid. De hoge druk zorgt voor strakke toleranties en een gladde oppervlakteafwerking.

Gieten met zwaartekracht is over het algemeen minder nauwkeurig en produceert niet dezelfde mate van detail. Hoewel het complexe vormen kan creëren, kunnen onderdelen extra afwerking nodig hebben om de gewenste kwaliteit te bereiken.

Snelheid

Spuitgieten is sneller dan zwaartekrachtgieten vanwege de hogedrukinjectie. Dit leidt tot snellere productiesnelheden, waardoor het ideaal is voor de productie van grote volumes.

Zwaartekrachtgieten is langzamer omdat het metaal de mal vult door de zwaartekracht en het proces meer afhangt van de koeltijd.

Onderdeelgrootte en -dikte

Spuitgieten werkt het best voor kleine tot middelgrote onderdelen met dunne wanden. Door de hoge druk kunnen gedetailleerde vormen nauwkeurig worden gegoten, maar het is misschien niet geschikt voor grotere of dikkere onderdelen.

Zwaartekrachtgieten is beter voor grotere en dikkere onderdelen. Het werkt goed voor onderdelen die een grotere massa nodig hebben omdat het metaal meer tijd heeft om te bezinken en de mal te vullen.

Conclusie

Spuitgieten met behulp van zwaartekracht is een flexibele, rendabele methode om duurzame onderdelen van hoge kwaliteit te maken. Het gebruik van zwaartekracht om de matrijs te vullen zorgt voor precisie en minimaliseert defecten. Het proces creëert sterke, betrouwbare onderdelen die voldoen aan strenge normen, met een uitstekende oppervlakteafwerking en minder poreusheid.

Spuitgieten met zwaartekracht kan de juiste keuze zijn als je een betrouwbare oplossing nodig hebt voor je productiebehoeften. Neem contact met ons op vandaag nog om te leren hoe zwaartekrachtgieten uw productieproces kan verbeteren.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.