Etsprocessen spelen een cruciale rol bij de productie van halfgeleiders en microfabricage. Ingenieurs worden vaak geconfronteerd met uitdagingen bij het selecteren van de juiste etsmethode voor hun projecten. Inzicht in de verschillen tussen droog etsen en nat etsen kan de productkwaliteit en productie-efficiëntie aanzienlijk beïnvloeden.

Het kiezen van de juiste etstechniek kan uw productieproces verbeteren. Laten we eens kijken naar de specifieke kenmerken van elke methode, inclusief hun processen en toepassingen.

Wat is etsen?

Etsen is een fabricageproces waarbij selectief materiaal van een substraat wordt verwijderd om gewenste patronen of ontwerpen te maken. De gecontroleerde materiaalverwijdering creëert kanalen, holtes en patronen met specifieke dieptes en geometrieën.

Traditioneel worden sterke zuren of beitsen gebruikt om in de onbeschermde delen van een metalen oppervlak te snijden. In moderne toepassingen zijn etstechnieken geëvolueerd naar verschillende chemische en fysische methoden die geschikt zijn voor verschillende materialen, waaronder metalen, halfgeleiders en keramiek.

Methoden voor etsen: Een overzicht van de twee belangrijkste benaderingen

Etstechnieken vallen uiteen in twee hoofdcategorieën op basis van hun mechanismen voor materiaalverwijdering. Droog etsen maakt gebruik van gasvormige etsmiddelen en plasma, terwijl nat etsen gebruik maakt van vloeibare chemische oplossingen. Elke aanpak biedt verschillende voordelen voor verschillende productiescenario's.

Overwegingsfactoren bij het kiezen van de etsmethode

Het kiezen van de juiste etsmethode heeft invloed op de productkwaliteit en de kosten. Dit is wat ingenieurs moeten evalueren:

Selectiviteit

Selectiviteit verwijst naar de verhouding van de etssnelheden tussen het te etsen materiaal en de onderliggende lagen of maskers. Een hoge selectiviteit is cruciaal omdat het bepaalt hoe effectief het etsmiddel alleen het doelmateriaal verwijdert met behoud van andere materialen.

Een etsselectiviteit van 10:1 betekent bijvoorbeeld dat het materiaal van belang tien keer sneller wordt verwijderd dan het maskermateriaal. Deze eigenschap is van vitaal belang in toepassingen waar precieze patronen nodig zijn, om ervoor te zorgen dat alleen specifieke gebieden worden aangetast tijdens het etsproces.

Etssnelheid

De etssnelheid meet hoe snel materiaal wordt verwijderd tijdens het etsproces, meestal uitgedrukt in micrometers per minuut (µm/min). Hoewel een hogere etssnelheid kan leiden tot snellere productietijden, is het essentieel om snelheid af te wegen tegen nauwkeurigheid.

Snel etsen kan de karakterresolutie in gevaar brengen of leiden tot ongewenste undercutting. Daarom is het kiezen van een etsmethode met een geschikte snelheid voor de specifieke toepassing cruciaal.

Etsuniformiteit

De uniformiteit van het etsen geeft aan hoe consistent de etssnelheid over het hele substraat wordt toegepast. Niet-uniform etsen kan resulteren in variaties in afmetingen en algemene kwaliteit. Het bereiken van uniformiteit kan beïnvloed worden door verschillende factoren, waaronder het ontwerp van de kamer, de verdeling van de gasstroom bij droog etsen en de samenstelling van de oplossing bij nat etsen.

Andere overwegingen

Isotroop etsen

Isotroop etsen gebeurt gelijkmatig in alle richtingen, wat resulteert in afgeronde profielen en mogelijke ondersnijdingen. Deze methode is vaak sneller, maar biedt mogelijk niet de precisie die nodig is voor ingewikkelde ontwerpen.

Anisotroop etsen

Anisotroop etsen verwijdert bij voorkeur materiaal in specifieke richtingen, waardoor scherpere vormen en goed gedefinieerde randen ontstaan. Deze methode is ideaal voor toepassingen met hoge precisie, zoals de productie van halfgeleiders en MEMS.

Droog etsen: de basis

Droog etsen is een hoeksteen van de moderne fabricage van micro-elektronica. Laten we de belangrijkste aspecten eens op een rijtje zetten:

Definitie en overzicht van droog etsen

Droog etsen is een materiaalverwijderingsproces dat geïoniseerde gassen, of plasma, gebruikt om patronen op een substraat te etsen. In tegenstelling tot nat etsen, dat afhankelijk is van vloeibare chemicaliën, biedt droog etsen een verbeterde precisie en controle, waardoor het ideaal is voor halfgeleiderfabricage en microfabricage toepassingen.

Deze techniek creëert ingewikkelde vormen met minimale ondersnijding, wat resulteert in hoge hoogte-breedteverhoudingen en goed gedefinieerde geometrieën.

Droog etsproces

Het droge etsproces omvat verschillende belangrijke stappen:

- Voorbereiding: Een substraat, meestal een halfgeleiderwafer, wordt in een vacuümkamer geplaatst.

- Plasmageneratie: Reactieve gassen worden in de kamer gebracht en geïoniseerd met behulp van radiofrequentie-energie (RF), waardoor een plasma van vrije elektronen en positief geladen ionen ontstaat.

- Materiaalverwijdering: De ionen uit het plasma worden naar het substraat versneld, waar ze chemisch reageren met het oppervlaktemateriaal of atomen fysisch losmaken. Dit resulteert in de gerichte verwijdering van materiaal laag voor laag.

- Uitlaat: Bijproducten van de reactie worden uit de kamer geëvacueerd, waardoor continue verwerking mogelijk is.

Soorten technieken voor droog etsen

Plasma-etsen

Plasma-etsen is een veelgebruikte droge etstechniek waarbij plasma wordt gebruikt om materiaal van het substraat te verwijderen. Afhankelijk van de procesparameters kan het zowel isotrope als anisotrope etsprofielen bereiken.

Reactief ionetsen (RIE)

Reactive Ion Etching (RIE) combineert zowel chemische als fysische etsprocessen. Bij RIE reageren reactieve ionen die in het plasma worden gegenereerd chemisch met het substraat, terwijl ze gerichte controle bieden door fysiek bombardement.

Ionenstraal etsen (IBE)

Ion Beam Etching (IBE) maakt gebruik van een gerichte ionenbundel die op het substraatoppervlak wordt gericht. Deze techniek etst zeer gericht en is voornamelijk fysisch, waardoor een nauwkeurige controle over de materiaalverwijdering mogelijk is.

Voordelen en nadelen van droog etsen

Voordelen:

- Precisie: Met droge etstechnieken kunnen fijne vormen met hoge aspectverhoudingen worden verkregen.

- Controle: Biedt betere controle over het ets-profiel dan nat etsen, waardoor anisotroop etsen mogelijk is.

- Minder chemisch gebruik: Er zijn doorgaans minder chemicaliën nodig dan bij natte processen, waardoor bijproducten gemakkelijker kunnen worden verwijderd.

- Automatisering: Kan worden geautomatiseerd om de veiligheid en efficiëntie tijdens het gebruik te verbeteren.

Nadelen:

- Kosten: De apparatuur die nodig is voor droog etsen is meestal duurder dan nat etsen.

- Complexiteit: Vereist gespecialiseerde kennis en expertise om effectief te kunnen werken.

- Potentiële schade: Hoog-energetische ionen kunnen oppervlakteschade of defecten veroorzaken als ze niet zorgvuldig worden gecontroleerd.

Nat etsen: de basis

Nat etsen blijft een veelgebruikte methode in de productie. Hier volgt een gedetailleerd onderzoek:

Definitie en overzicht van nat etsen

Nat etsen is een chemisch proces waarbij selectief materiaal van een substraat wordt verwijderd met behulp van vloeibare etsmiddelen. Deze etsmiddelen bestaan meestal uit zure of basische oplossingen die reageren met het substraatmateriaal, waarbij oplosbare producten worden gevormd die kunnen worden weggewassen.

Deze methode wordt veel gebruikt bij microfabricage en halfgeleiderfabricage vanwege de eenvoud en effectiviteit bij het maken van ingewikkelde patronen op verschillende materialen.

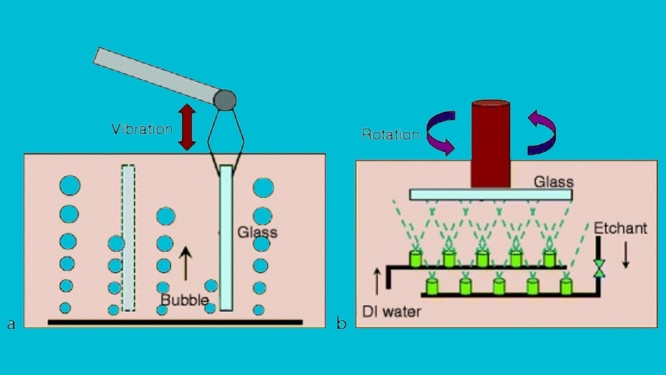

Nat etsproces

Het natte etsproces omvat over het algemeen de volgende stappen:

- Voorbereiding: Een substraat, vaak bedekt met een beschermende laag (masker), wordt ondergedompeld in of bespoten met een etsoplossing.

- Chemische reactie: Het etsmiddel reageert met de blootgestelde delen van het substraat, waardoor het materiaal oplost. De reactiekinetiek hangt af van factoren zoals temperatuur, concentratie en de aard van het etsmiddel.

- Verwijdering bijproducten: Oplosbare producten die tijdens de reactie gevormd worden, worden weggespoeld en laten het gewenste patroon achter op het substraat.

- Spoelen: Na het etsen wordt het substraat gespoeld om achtergebleven etsmiddel en bijproducten te verwijderen.

Soorten natte etsoplossingen

Natte etsoplossingen kunnen worden gecategoriseerd op basis van hun chemische aard:

Zure oplossingen

Zure oplossingen worden vaak gebruikt in natte etsprocessen. Voorbeelden zijn:

- Zoutzuur (HCl): Vaak gebruikt voor metalen en sommige oxiden.

- Fluorwaterstofzuur (HF): Effectief voor het etsen van siliciumdioxide en glazen materialen.

- Salpeterzuur (HNO3): Gebruikt voor metalen zoals aluminium en reinigingsdoeleinden.

Deze zuren reageren agressief met verschillende materialen, waardoor ze geschikt zijn voor selectieve etstoepassingen.

Basisoplossingen

Basisoplossingen spelen ook een belangrijke rol bij nat etsen. Voorbeelden hiervan zijn:

- Natriumhydroxide (NaOH): Wordt vaak gebruikt voor het etsen van silicium en bepaalde metalen.

- Kaliumhydroxide (KOH): Wordt vaak gebruikt bij de verwerking van halfgeleiders vanwege de effectiviteit op silicium.

Basische oplossingen zijn over het algemeen minder agressief dan zure, maar afhankelijk van de toepassing kunnen ze nog steeds effectief materiaal verwijderen.

Voordelen en nadelen van nat etsen

Voordelen:

- Eenvoud: Natte etsapparatuur is over het algemeen minder complex en kosteneffectiever dan droge etssystemen.

- Hoge etssnelheden: Nat etsen biedt meestal een snellere materiaalverwijdering door het directe contact van vloeibare etsmiddelen met het substraat.

- Uniformiteit: Deze methode zorgt voor uniform etsen over grote oppervlakken, wat gunstig is voor batchverwerking.

Nadelen:

- Isotroop karakter: Nat etsen is vaak isotroop, wat betekent dat het materiaal gelijkmatig in alle richtingen wordt verwijderd, wat kan leiden tot ondersnijdingen onder beschermende maskers.

- Chemische behandeling: Vereist zorgvuldige omgang met gevaarlijke chemicaliën en correcte verwijdering van afvalproducten.

- Beperkte precisie: Het bereiken van fijne vormen onder 1 micrometer kan een uitdaging zijn vanwege het laterale etseffect.

Wat is het verschil tussen droog etsen en nat etsen?

Droog etsen en nat etsen zijn twee fundamentele technieken die gebruikt worden bij microfabricage en halfgeleiderfabricage. Ze hebben elk hun eigen kenmerken die ze geschikt maken voor verschillende toepassingen. Hier volgt een snelle vergelijking van de twee etstechnieken om snel de verschillen te begrijpen.

| Functie | Droog etsen | Nat etsen |

|---|---|---|

| Procestype | Gebruikt gassen of plasma's voor materiaalverwijdering | Gebruikt vloeibare chemicaliën (etsmiddelen) |

| Precisie | Zeer nauwkeurig, kan anisotroop etsen bereiken | Over het algemeen minder nauwkeurig, vaak isotroop |

| Complexiteit apparatuur | Complexere en duurdere apparatuur nodig | Eenvoudiger en kosteneffectievere apparatuur |

| Chemisch gebruik | Gebruikt over het algemeen minder chemicaliën | Vereist grote hoeveelheden chemicaliën |

| Etsnelheid | Kan variëren; vaak langzamer dan nat etsen | Over het algemeen hogere etssnelheden |

| Selectiviteit | Lagere selectiviteit vergeleken met nat etsen | Hogere selectiviteit tussen materialen |

| Controle over etsen | Meer controle over etsprofiel | Minder controle, wat leidt tot mogelijke onderbieding |

| Veiligheid | Over het algemeen veiliger door minder chemische handelingen | Hogere veiligheidsrisico's door gevaarlijke chemicaliën |

Toepassingen van droog etsen

Droog etsen domineert de moderne productie van micro-elektronica. Hier is het van onschatbare waarde:

Droog etsen in de productie van halfgeleiders

De fabricage van halfgeleiders is afhankelijk van droog etsen voor de precisie en controle:

- Maakt nanoschaal transistorpoorten met verticale zijwanden

- Vormt diepe, smalle contactgaten voor chipinterconnecties

- Snijdt isolatiesleuven tussen actieve componenten

- Patronen van meerdere metaallagen voor complexe circuits

De rol van droog etsen in MEMS-apparaten

Voor MEMS-productie zijn geavanceerde 3D-structuren nodig:

- Snijdt nauwkeurige versnellingsmeterholtes in silicium

- Vormt mechanische veren en balken voor sensoren

- Creëert akoestische kamers voor MEMS-microfoons

- Verwijdert opofferingslagen voor beweegbare onderdelen

Gebruik van droge etsen bij de productie van fotomaskers

De kwaliteit van het fotomasker heeft een directe invloed op de chipproductie:

- Etst chroompatronen met nanometerprecisie

- Creëert faseverschuivende elementen voor verbeterde resolutie

- Maakt gerichte reparaties van maskerdefecten mogelijk

- Verwijdert ongewenste reflecterende coatings

Droog etsen voor microfluïdische apparaten

Microfluïdische chipfabricage heeft baat bij controle door droog etsen:

- Produceert uniforme kanaaldieptes

- Creëert schone inlaat-/uitlaatpoorten

- Wijzigt oppervlaktechemie voor vloeistofregeling

- Maakt hybride elektronisch-fluïdische apparaten mogelijk

Toepassingen van nat etsen

Nat etsen zorgt voor kosteneffectieve verwijdering van bulkmateriaal. Dit is hoe fabrikanten het gebruiken:

Nat etsen bij de verwerking van siliciumwafers

De productie van siliciumwafers is afhankelijk van nat etsen:

- Zaagschade verwijderen na het snijden van wafers

- Wafer-uitlijningsmerken maken

- Uitdunnen van wafers tot de uiteindelijke dikte

- Structurerende oppervlakken voor betere lichtabsorptie

Nat etsen bij de productie van zonnecellen

Zonnefabrikanten maken gebruik van nat etsen om de efficiëntie te verhogen:

- Structuren van siliconenoppervlakken om meer licht op te vangen

- Verwijdert beschadigde lagen van snijprocessen

- Creëert selectieve emitterstructuren

- Reinigt metalen contacten voor het plateren

Nat etsen voor dunne-filmdepositie

Dunne-filmverwerking maakt gebruik van nat etsen om:

- Patroon metalen contactlagen

- Verwijder ongewenste filmgebieden

- Maak getrapte randen voor het hechten van lagen

- Actieve apparaatregio's definiëren

Nat etsen voor reiniging en oppervlaktevoorbereiding

De voorbereiding van het oppervlak vereist een grondige reiniging:

- Verwijdert organische verontreinigingen

- Stroken natuurlijke oxiden

- Bereidt oppervlakken voor op coating

- Activeert oppervlakken voor hechting

Conclusie

Etsen is een cruciaal proces in de moderne productie, waarbij droog en nat etsen verschillende rollen spelen in verschillende toepassingen. Inzicht in de verschillen tussen deze methoden stelt ingenieurs en fabrikanten in staat om de meest geschikte techniek voor hun specifieke behoeften te kiezen.

Aarzel niet om contact met ons op te nemen als u uw productieprocessen wilt verbeteren of deskundige begeleiding nodig hebt bij etstechnieken. Neem contact met ons op vandaag nog om te bespreken hoe we uw projecten kunnen ondersteunen en u kunnen helpen uw doelen te bereiken!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.