Het kiezen van het juiste behuizingsproces is een van de meest kritieke beslissingen bij elk elektronisch of industrieel product. Als er in de praktijk problemen optreden, zijn ze zelden dramatisch. De meeste beginnen klein: een lichte lekkage rond een pakking, een connector die een beetje scheef zit of een behuizing die verdraait wanneer deze wordt vastgeschroefd. In veel gevallen is het echte probleem dat het proces van de behuizing niet voldoet aan de ontwerpeisen.

Voor de meeste projecten komen de praktische keuzes neer op drie soorten behuizingen: gegoten, plaatstaal en CNC-bewerkt. Ze kunnen allemaal sterke, betrouwbare onderdelen produceren, maar ze gedragen zich allemaal anders op het gebied van precisie, duurzaamheid, thermische prestaties, kostenstructuur en schaalbaarheid. Er is niet één "beste" optie. Het juiste antwoord hangt af van de omgeving, de geometrie, het volume en de levenscyclus.

Dit artikel geeft je een eenvoudige manier om die keuze te maken. Het begint met een eenvoudig beslissingskader, doorloopt vervolgens elk proces in detail en eindigt met een vergelijking en een praktische handleiding. Het doel is om je te helpen de methode te kiezen die het beste past bij de werkelijke behoeften van je project, in plaats van simpelweg te volgen wat al eerder is gedaan.

Een eenvoudig kader voor het kiezen van een behuizingsproces

Voordat u datasheets bekijkt of offertes aanvraagt, is het handig om even stil te staan en vier eenvoudige vragen te stellen over uw project. Deze vragen sturen het grootste deel van de besluitvorming en wijzen u snel in de richting van het juiste behuizingsproces.

Projectomgeving en -belastingen

Begin met te bedenken waar het product zich bevindt en wat het tijdens zijn levenscyclus meemaakt. Een datalogger op een werkbank, een communicatie-eenheid in de buitenlucht en een motorbesturing op een trillende machine hebben allemaal te maken met heel verschillende omstandigheden.

Denk eens na over een paar punten:

- Of het product nu binnen blijft, op een fabrieksvloer ligt, in een voertuig rijdt of volledig buiten blijft

- Hoeveel regen, waswater, stof, modder, zout of chemicaliën het te verduren kan krijgen

- Hoe sterk de trillingen en schokken zijn, ook tijdens het transport

- Het hele temperatuurbereik en hoe vaak het cyclust

Als je zware schokken, ruwe behandeling of langdurige blootstelling aan de buitenlucht verwacht, wil je misschien een stevige behuizing, zoals een gegoten behuizing of een dikke CNC-behuizing. Als het gebruik matig is en de omgeving gecontroleerd blijft, biedt plaatstaal meestal voldoende bescherming terwijl het meer flexibiliteit biedt in termen van kosten en vorm.

Je moet ook duidelijk zijn over afdichting en normen. Als je streeft naar een hogere IP-waarde, een goede afscherming nodig hebt of moet voldoen aan industrietests, heeft deze keuze invloed op hoe doorlopend de behuizing moet zijn en hoeveel naden je kunt opnemen.

Geometrie en tolerantiebehoeften

Onderzoek vervolgens de vorm van je behuizing en bedenk hoe nauwkeurig deze moet zijn. Het proces dat je kiest moet passen bij je geometrie zonder constant problemen te veroorzaken.

Overdenk deze punten:

- Of de behuizing nu bestaat uit vlakke panelen en bochten, of uit diepe zakken en complexe 3D-vormen

- Hoe dicht gaten en uitsparingen bij randen en buiglijnen zitten

- Welke minimale wanddikte en hoekradii kunt u accepteren?

- Welke vlakken en gaten echt kritisch zijn en welke toleranties ze nodig hebben

Als je het grootste deel van de behuizing kunt maken van een vlak patroon met een redelijk aantal bochten, dan is plaatstaal een geschikt materiaal. Panelen, flenzen en praktische uitsparingen kunnen snel en tegen lage kosten worden gemaakt.

Als u diepe holtes nodig hebt voor connectoren, nauwkeurige afdichtingsgroeven of 3D-oppervlakken die de uitlijning of vloeistofstroom geleiden, is CNC-verspaning vaak de beste oplossing. Het levert strakke toleranties en complexe geometrie met een hoge herhaalbaarheid.

Als je een enkele massieve schaal wilt met ribben, nokken en deksellanden uit één stuk, is spuitgieten meestal de enige realistische optie op schaal. Het nadeel is dat je je moet houden aan de gietregels voor ontwerp, wanddikte en onderdeelindeling.

Productievolume en ontwerpcyclus

Bedenk nu hoeveel eenheden je van plan bent te produceren en hoe stabiel je ontwerp is. Hier worden de kostenverschillen tussen de processen duidelijk.

Je kunt de meeste producten in een paar fases indelen:

- Prototypes en technische constructies: 1-50 eenheden

- Pilots en vroege klantenoplages: tientallen tot een paar honderd stuks

- Volwassen productie: honderden tot vele duizenden per jaar

CNC bewerking past goed in de eerste twee fasen. Het vereist bijna geen gereedschap, ondersteunt complexe vormen en maakt snelle ontwerpwijzigingen mogelijk zonder geld vast te zetten in moeilijk te vervangen gereedschappen.

Plaatwerk is geschikt voor een breed scala aan toepassingen. Het ondersteunt kleine batches tijdens de eerste productie en kan worden opgeschaald naar middelgrote volumes. Naarmate de nesten beter worden en de opstellingen consistenter blijven, dalen de kosten per eenheid.

Spuitgieten zit aan de andere kant. De matrijs is duur om te bouwen, maar als hij eenmaal klaar is, is de cyclustijd snel en de herhaalbaarheid sterk. Het wordt een goede keuze als je ontwerp stabiel is en je totale volume in de duizenden of tienduizenden loopt.

Budget, toeleveringsketen en doorlooptijd

De laatste stap is om de keuze voor een behuizing te koppelen aan kosten en timing. Elk proces kan aan uw behoeften voldoen, maar elk proces zet uw project op een andere manier onder druk.

Je moet duidelijk zijn over een paar punten:

- Hoeveel kun je vooraf uitgeven aan gereedschap, opspanmiddelen en NRE?

- Welke eenheidsprijs heb je nodig bij je verwachte volumeniveaus

- Of je nu de voorkeur geeft aan lokale productie of je comfortabel voelt bij het werken met leveranciers op afstand

- Hoe snel heb je de eerste artikelen nodig en wanneer moet de gestage productie beginnen?

CNC-bewerking en plaatbewerking werken allebei goed als een snelle doorlooptijd vereist is. Ze vertrouwen op programmering en standaardgereedschap, waardoor je snel originele onderdelen kunt krijgen en het ontwerp met minimale vertraging kunt aanpassen.

Diecasting gaat in een ander tempo. Het maken van het gereedschap kost meer tijd en is duurder, maar zodra de matrijs klaar is, kunnen de kosten per onderdeel aanzienlijk dalen. Deze balans maakt spuitgieten tot een sterke keuze als je lage eenheidsprijzen nodig hebt bij hoge volumes.

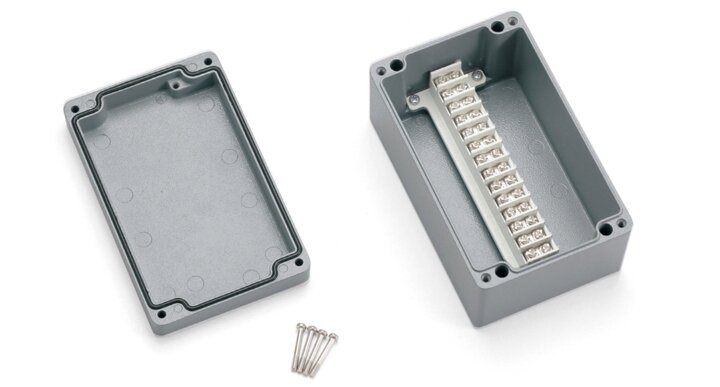

Diecast Behuizingen

Spuitgieten vormt een omhulling door gesmolten metaal onder druk in een stalen mal te duwen. Het metaal vult de holte, koelt af en wordt hard. De matrijs gaat dan open en het onderdeel komt tevoorschijn als een enkel, massief stuk. Voor behuizingsprojecten omvat het gietstuk meestal de wanden, ribben, montagenokken en soms warmtevinnen, allemaal geïntegreerd in één behuizing.

De meeste onderdelen moeten nog licht bewerkt worden op essentiële oppervlakken. In deze stap worden de pakkingvlakken, connectoropeningen en montagepunten schoongemaakt. De combinatie van gieten en gerichte bewerking levert een stijve behuizing uit één stuk op met nauwkeurig gecontroleerde oppervlakken waar nauwkeurigheid cruciaal is.

De meest voorkomende legeringen zijn aluminium en zink. De wanddikte voor kleine en middelgrote behuizingen varieert meestal van 1,5 mm tot 4,0 mm. Ontwerpers gebruiken ribben om de stijfheid te verhogen zonder te veel gewicht of massa toe te voegen.

Voordelen

- Robuustheid: Hoge stijfheid en slagvastheid, omdat wanden, ribben en naven als één massief lichaam worden gevormd.

- Afdichtingsprestaties: Minder lange naden en verbindingen, met de mogelijkheid om uitgestrekte, vlakke pakkingvlakken te ontwerpen voor hogere IP-waarden.

- Geschikt voor ruwe omgevingen: Zeer geschikt voor toepassingen buitenshuis, in voertuigen en industriële toepassingen met trillingen, schokken en temperatuurschommelingen.

- Thermisch beheer: Behuizingen van gietaluminium kunnen zowel als warmteverspreiders en als koellichamen fungeren als er lamellen en ribben in het ontwerp zijn opgenomen.

- Herhaalbaarheid: Zodra de matrijs is afgestemd, worden zeer consistente afmetingen bereikt, wat stabiele assemblage en uitwisselbare onderdelen bij hoge volumes mogelijk maakt.

Nadelen

- Kosten voor gereedschap: Een aanzienlijke investering vooraf in de matrijs, die moeilijk te rechtvaardigen kan zijn voor ontwerpen in kleine aantallen of die vaak veranderen.

- Doorlooptijd opstarten: Langere initiële planning om de matrijs te ontwerpen, te maken en te debuggen voordat je de productie kunt starten.

- Ontwerpbeperkingen: De geometrie moet voldoen aan gietregels, zoals ontwerphoeken, uniforme wanddikte en gecontroleerde stromingstrajecten.

- Straf wijzigen: Grote wijzigingen in het ontwerp nadat de tooling gebouwd is, zijn traag en duur, vooral als ze de geometrie van de kernholte beïnvloeden.

Wanneer heeft diecast zin?

Diecastbehuizingen werken goed als drie dingen kloppen. De omgeving is uitdagend. De structuur heeft een hoge stijfheid en sterkte nodig. Het ontwerp blijft stabiel bij hoge volumes. Outdoor power units, voertuigelektronica, besturingen voor zware apparatuur en veldkasten voor industriële netwerken voldoen vaak aan deze voorwaarden.

Als je van plan bent om duizenden eenheden per jaar te bouwen en verwacht dat de vorm van de behuizing hetzelfde blijft, is spuitgieten een serieuze overweging waard. Als de lay-out nog verandert of als je verschillende versies aan het testen bent, is het beter om spuitgieten als een toekomstige stap te behandelen en een alternatief proces te gebruiken terwijl het ontwerp wordt afgerond.

Plaatstalen behuizingen

Plaatstalen behuizingen beginnen als vlakke plaat. Snijprocessen, zoals lasersnijden of ponsen, vormen het vlakke profiel in de gewenste vorm. Het buigen vormt vervolgens de flenzen en wanden. Lassen of bevestigingsmiddelen sluiten de hoeken en naden. Bij het aanbrengen van hardware worden tapeinden, moeren en afstandhouders toegevoegd op plaatsen waar bevestigingspunten nodig zijn.

Een afgewerkte behuizing combineert meestal een hoofdchassis of -frame met een of meer deksels of deuren. Het kan ook interne beugels, rails of montageplaten bevatten. Omdat de apparatuur voor algemeen gebruik is, kun je uitsparingen, buiglijnen en hardwarelocaties bijwerken met eenvoudige ontwerpwijzigingen.

Deze flexibiliteit maakt plaatmetaal tot een sterke keuze als uw product aangepaste vormen, verschillende varianten of voortdurende revisies tijdens de levensduur heeft.

Voordelen

- Ontwerpflexibiliteit: Moeiteloos maten, uitsparingen en montagefuncties aanpassen door het vlakke patroon en de buigdetails te wijzigen.

- Lage investering in gereedschap: Vertrouwt voornamelijk op standaard ponsen, lasersnijden en gewone buiggereedschappen, dus de aanloopkosten zijn bescheiden.

- Volume bereik: Werkt goed vanaf eenmalige prototypes tot en met kleine tot middelgrote productievolumes zonder dat er wijzigingen in het basisproces nodig zijn.

- Sterkte/gewicht: Gebruikt bochten, flenzen, zomen en verstijvingen om relatief dunne panelen stijf en structureel efficiënt te maken.

Nadelen

- 3D-geometriegrenzen: Niet geschikt voor diepe holtes of complexe 3D-vormen, omdat het in wezen een vlak-blad-plus-buigproces is.

- Complexe afdichting: Gelaste naden, hoekverbindingen en overlappingen kunnen lekken veroorzaken, dus ontwerpen met een hoge IP vereisen een zorgvuldige constructie van verbindingen en pakkingen.

- Risico op vervorming: Grote, dunne panelen kunnen kromtrekken door snij-, buig- en lasspanningen, waardoor extra verstijving of opspanning nodig kan zijn.

- Tolerantiecontrole: Gevormde afmetingen zijn over het algemeen minder nauwkeurig dan CNC-bewerkte vormen en er moet worden omgegaan met buigstapelingen.

Waar past plaatwerk het best?

Plaatstaal is zeer geschikt voor schakelkasten, bedieningspanelen, behuizingen voor testapparatuur, machineafdekkingen, rekken en algemene industriële behuizingen. Deze producten zijn gebaseerd op panelen, flenzen en beugels, vaak met uitsparingen en montagefuncties die gemakkelijk kunnen worden bewerkt met lasersnijden en buigen.

Plaatstaal is ook een goede keuze als je ontwerp waarschijnlijk na verloop van tijd zal veranderen. Als je van plan bent om meerdere modellen met verschillende frontpanelen te ontwikkelen of als je verwacht dat klanten om nieuwe connectorindelingen of interne aanpassingen zullen vragen, dan maakt plaatmetaal een snelle aanpassing mogelijk. U kunt uitsnijdingen en functies bijwerken zonder grote aanpassingen, waardoor u zowel de kosten als de doorlooptijd onder controle houdt.

CNC-bewerkte behuizingen

CNC-bewerking begint met massief materiaal en verwijdert materiaal totdat de behuizing zijn uiteindelijke vorm heeft bereikt. Frezen vormt de buitenvlakken, kamers en contouren van het onderdeel. Boren en tappen maken gaten en schroefdraad. Met meerassige machines kunt u meerdere kanten bereiken en complexere vormen produceren in één enkele opstelling.

Je kunt behuizingen bewerken uit aluminium, roestvast staal, koperlegeringen, titanium en vele kunststoffen. Deze reeks biedt een grote flexibiliteit wanneer je specifieke thermische, mechanische of elektrische prestaties van de behuizing zelf verlangt.

Omdat alles vanuit een digitaal programma verloopt, hoeven bij ontwerpwijzigingen alleen de gereedschapspaden en setups bijgewerkt te worden. Je hoeft geen fysieke gereedschappen te veranderen. Dit geeft CNC verspanen een duidelijk ander karakter dan spuitgieten.

Voordelen

- Nauwkeurig: Levert de krapste toleranties, ideaal voor het afdichten van landingen, kritische passingen en uitlijningskenmerken die de prestaties bepalen.

- Geometrische vrijheid: Verwerkt diepe pockets, interne kanalen, gemengde oppervlakken en complexe 3D-vormen waar andere processen moeite mee hebben.

- Esthetiek: Biedt een uitstekende oppervlaktekwaliteit en een eersteklas uiterlijk in combinatie met consistente randafbrekingen en geschikte afwerkingen.

- Flexibel materiaal: Werkt met een groot aantal metalen en technische kunststoffen, waardoor je het mechanische, thermische en EMC-gedrag kunt afstemmen.

- Geen ingewikkeld gereedschap: Er zijn geen speciale mallen voor nodig, waardoor het ideaal is voor prototypes, constructies en ontwerpen die nog in ontwikkeling zijn.

Nadelen

- Kosten per eenheid: Meestal de duurste optie per onderdeel, vooral voor complexe of grote ontwerpen die lange cyclustijden vereisen.

- Materiaal- en tijdverspilling: Diepe holtes en dunne wanden vergroten het spanenvolume en de bewerkingstijd, wat de kosten opdrijft.

- Schaalgrenzen: Schaalt niet zo efficiënt als vormprocessen bij zeer hoge volumes, omdat elke behuizing nog steeds machinetijd vergt.

- Uitdagingen voor dunne wanden: Grote, dunwandige onderdelen zijn moeilijker vlak en trillingsvrij te houden, waardoor vaak extra opspanmiddelen en procesaanpassingen nodig zijn.

Ideale toepassingen voor CNC-behuizingen

CNC-bewerkte behuizingen worden vaak aangetroffen in high-end audioapparatuur, camera's, hoogwaardige consumentenapparatuur, medische en laboratoriumapparatuur, luchtvaartmodules en elk ander systeem dat precieze kenmerken en een verfijnde, hoogwaardige afwerking vereist. Deze producten zijn afhankelijk van krappe toleranties, schone oppervlakken en gedetailleerde geometrieën die machinaal zeer goed te bewerken zijn.

CNC is ook een goede keuze voor functionele prototypes en vroege productieruns. Hiermee kunt u het ontwerp testen met dezelfde geometrie die u later in de levenscyclus van het product wilt gebruiken. Zelfs als u van plan bent om over te stappen op plaatstaal of spuitgieten voor volumeproductie, is het bouwen van de eerste eenheden met CNC een betrouwbare manier om mechanische of thermische problemen op te sporen voordat u zich vastlegt op langetermijngereedschap.

Hier volgt een kort overzicht van hoe de drie processen zich verhouden tot de belangrijkste dimensies die doorgaans bepalend zijn voor beslissingen over de behuizing:

| Afmeting | Diecast behuizing | Plaatstalen behuizing | CNC-bewerkte behuizing |

|---|---|---|---|

| Kostenstructuur | Hoge gereedschapskosten, lage eenheidskosten bij hoog volume | Lage gereedschapskosten, stabiele kosten per eenheid van laag tot middelgroot volume | Zeer lage gereedschapskosten, hogere eenheidskosten, gevoelig voor complexiteit |

| Meetkunde | Goed voor massieve schalen met ribben en nokken, beperkt door de trek- en wandregels | Het beste voor panelen, bochten en doosvormen; beperkt voor diepe 3D caviteiten | Uitstekend voor diepe boringen, complexe interne onderdelen en 3D-oppervlakken |

| Kracht en duurzaamheid | Hoge stijfheid, schok- en trillingsbestendigheid | Goede stijfheid met de juiste bochten en flenzen | Hoog, afhankelijk van materiaal en profielontwerp |

| Omgevingsbestendigheid | Zeer geschikt voor ruw buitengebruik en industrieel gebruik | Goed met zorgvuldig naad- en pakkingontwerp | Hoog wanneer afdichting en materialen goed gekozen zijn |

| Thermisch gedrag | Goede warmteverspreiding en -capaciteit met lamellen en massa | Afhankelijk van het materiaal; vaak zijn extra warmtepaden nodig | Zeer goede geleiding en verspreiding door vast materiaal |

| Esthetiek | Gladde buitenkant met geïntegreerde functies | Schoon maar meer "industrieel", plooien en naden zijn zichtbaar | Zeer hoge, eersteklas uitstraling met gecontroleerde randen en afwerkingen |

| Materiaalopties | Meestal aluminium- en zinklegeringen | Staal, roestvrij staal, aluminium en andere metalen platen | Breed scala aan metalen en kunststoffen |

| Doorlooptijdprofiel | Langere voorbereiding voor gereedschap, korte cycli in productie | Korte setup, snel naar de eerste onderdelen, daarna constante doorlooptijden | Kort voor prototypen en kleine series; afhankelijk van de complexiteit van het onderdeel |

| Volume geschiktheid | Het beste voor duizenden eenheden en lange runs | Het beste van prototypes tot middelgrote volumes | Het beste voor prototypes en lage tot gemiddelde productie |

Hoe kies je het juiste proces?

Je kunt van dit alles een eenvoudige mentale checklist maken.

- Als je behuizing in een ruige omgeving wordt gebruikt, moet deze zeer robuust zijn. Als je van plan bent om duizenden exemplaren van een stabiel ontwerp te bouwen, dan moet gietwerk op je lijstje staan.

- Stel dat je ontwerp gebaseerd is op panelen en bochten. In dat geval verwacht je voortdurende aanpassingen of meerdere varianten en leeft je volume tussen prototypes en een paar duizend stuks; plaatwerk is dan meestal de standaardkeuze.

- Als je krappe toleranties, complexe interne kenmerken of een hoogwaardige, zichtbare behuizing nodig hebt en je volumes zijn bescheiden, dan is CNC-verspaning vaak het ideale gereedschap.

In de praktijk wordt bij veel producten een mix gebruikt. Je kunt een chassis van plaatstaal combineren met een machinaal bewerkte eindplaat voor precieze connectoren, of beginnen met een CNC-behuizing voor de eerste series en overgaan op spuitgieten zodra het ontwerp is afgerond en het volume toeneemt. Door in deze fasen te denken, kunt u geld besparen en risico's verminderen gedurende de levenscyclus van het product.

Conclusie

Het type behuizing is een belangrijke technische beslissing. Het beïnvloedt hoe goed het product de elektronica beschermt, hoe eenvoudig het te monteren en te onderhouden is, hoe uw kostencurve eruitziet en hoe uw merk aanvoelt in de hand van de gebruiker. Door het te behandelen als "gewoon een doos" creëert u gemakkelijk problemen die later op de productievloer of in het veld verschijnen.

Een effectievere aanpak is om de omgeving, de geometrie, het volume en het budget op een gestructureerde manier te onderzoeken. Vervolgens kun je voor elk proces een of twee realistische versies van je behuizing vergelijken. Als je die opties eenmaal op tafel hebt gelegd, wordt het veel eenvoudiger om de afwegingen aan je team te laten zien.

Moeten we plaatwerk, CNC-bewerking of spuitgieten gebruiken? Deel je tekeningen of modellenen ons engineeringteam zal een praktische, productieklare aanbeveling opstellen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.