Setupkosten vs eenheidskosten bij de productie van plaatmetaal

Elk project begint met een vraag: waarom kost het eerste stuk zoveel meer dan de rest? Dit is een veel voorkomende frustratie in plaatwerk

We updaten regelmatig artikelen over de productie-industrie.

Elk project begint met een vraag: waarom kost het eerste stuk zoveel meer dan de rest? Dit is een veel voorkomende frustratie in plaatwerk

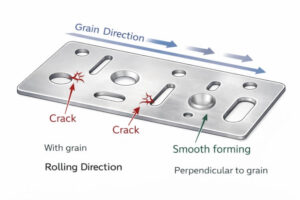

Als gaten, bochten of reliëfs te dicht op elkaar zitten, daalt de vormkwaliteit snel. Het metaal kan niet gelijkmatig uitrekken, wat leidt tot barsten, rimpels of

Elke elektrische behuizing, schakelkast of metalen assemblage is afhankelijk van een schone en veilige kabelgeleiding. Slechte kabeltrajecten kunnen leiden tot in de war geraakte draden, oververhitting of

Ontwerpteams lopen vaak vertragingen of kwaliteitsproblemen op omdat elke groep alleen werkt. Ingenieurs kunnen tekeningen afmaken zonder de productie te controleren en inkopers kunnen

Bij moderne plaatwerkprojecten zijn meestal verschillende teams betrokken: ingenieurs, fabrikanten, leveranciers en klanten. Er ontstaan problemen als hun rollen niet duidelijk zijn gedefinieerd. Zelfs een

Op het eerste gezicht voelt een lage offerte als een overwinning. Je bespaart geld, haalt je budget en kunt verder met de productie. Maar maanden later is diezelfde

Voor een eerlijke vergelijking moet je achterhalen wat er achter elke offerte zit. Je moet controleren of leveranciers dezelfde aannames gebruiken voor het type materiaal, de proceskeuze en de omvang van de inspectie. Zonder dat kan het vergelijken van prijzen alleen misleidend zijn en invloed hebben op het budget of het leveringsschema van uw project.

Het belangrijkste is om aandacht te besteden aan hoe leveranciers communiceren, welke details ze vermelden en wat ze weglaten. Een professionele offerte moet duidelijk en specifiek zijn en ondersteund worden door technisch inzicht. Vage of te eenvoudige offertes duiden vaak op onervarenheid of weglatingen die van invloed kunnen zijn op uw uiteindelijke onderdelen.

Servopersen maken gebruik van sensoren, regelsystemen en mechanische veiligheidscomponenten om schade te voorkomen voordat deze optreedt. Ze volgen kracht en positie in real-time en stoppen de ram onmiddellijk als deze de vooraf ingestelde limiet overschrijdt. Deze slimme bescherming houdt gereedschap in goede conditie, helpt onderdelen nauwkeurig te blijven en ondersteunt een soepele werking, zelfs wanneer de belasting verandert.

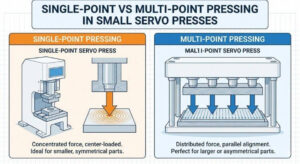

Bij precisievormen kunnen zelfs kleine veranderingen in de persmethode het eindresultaat beïnvloeden. Veel ingenieurs worstelen met de keuze tussen enkelpunts- en meerpuntspersen voor

Licht assemblagewerk - zoals connectoren, sensoren en compacte elektronische behuizingen - wordt elk jaar veeleisender. Fabrikanten hebben nu precisie op microniveau nodig, herhaalbare

Een veilig klein servoperssysteem heeft verschillende beschermingslagen. Deze omvatten fysieke afschermingen, sensoren, vergrendelingen en noodstopknoppen. Elk onderdeel werkt samen om ongelukken te voorkomen, ongewone omstandigheden te detecteren en zowel de operator als de machine te beschermen. Als een systeem is ontworpen met veiligheid in gedachten, blijft het betrouwbaar en vermindert het de stilstandtijd.

Als uw perspassingsproces constante kracht, gecontroleerde snelheid of live feedback over de kwaliteit vereist, is een servopers het overwegen waard. Hiermee kunt u de persparameters digitaal instellen en een herhaalbaarheid binnen microns bereiken. Voor kwetsbare onderdelen zoals connectoren, sensoren of behuizingen leveren servopersen consistente resultaten en verminderen ze herbewerking en materiaalverspilling.

In veel toepassingen met precisie is het antwoord ja. Kleine servopersen bieden een programmeerbare beweging, een stille werking en een krachtnauwkeurigheid van ±0,005 mm. Ze werken goed in industrieën zoals elektronica, medische apparatuur en kleine assemblagelijnen. Hydraulische persen hebben echter nog steeds een streepje voor bij zware vervormingen, dieptrekken en groot stempelwerk.

Een kleine servopers gebruikt een elektrische servomotor om beweging, kracht en positie zeer nauwkeurig te regelen. In plaats van te vertrouwen op olie of lucht, wordt een programmeerbare elektronische besturing gebruikt. Dit geeft gebruikers meer flexibiliteit en herhaalbare resultaten. Het is zeer geschikt voor industrieën die precisie, datatracking en consistente krachtregeling vereisen.

Fabrikanten moeten tegenwoordig onderdelen maken die kleiner, lichter en nauwkeuriger zijn dan voorheen. Traditionele mechanische en pneumatische persen missen vaak de controle die nodig is om

We nemen binnen 1 werkdag contact met je op, let op de e-mail met het achtervoegsel "@goodsheetmetal.com".