Corrosie kost de industrie jaarlijks miljarden. Veel bedrijven gebruiken zoutneveltesten om te controleren hoe goed metalen onderdelen bestand zijn tegen corrosie voordat ze worden verzonden of definitief worden goedgekeurd. Als je werkt met plaatmetaal, coatings of hardware op maat, dan heb je waarschijnlijk wel eens van deze methode gehoord. Maar hoe werkt het en hoe betrouwbaar is het?

Zoutneveltesten lijken eenvoudig. Maar de manier waarop het werkt, wat het kan (en niet kan) doen en hoe de resultaten worden gelezen, worden vaak verkeerd begrepen. Wil je weten hoe het werkt en waarom het belangrijk is? Laten we het eens uit de doeken doen.

Wat is zoutneveltests?

Zoutneveltesten, ook bekend als zoutneveltesten, is een methode die gebruikt wordt om corrosie te testen. Hierbij worden metalen onderdelen blootgesteld aan een fijne nevel van een zoutwateroplossing in een gecontroleerde kamer. Het doel is om een versnelde corrosieve omgeving te creëren. Deze test helpt om te evalueren hoe coatings, platings en oppervlaktebehandelingen bestand zijn tegen zware omstandigheden.

Het wordt gebruikt om te simuleren wat er met metalen onderdelen kan gebeuren als ze in een kust-, vochtige of zoute omgeving worden geplaatst. De resultaten helpen bepalen of een coating geschikt is voor gebruik in de praktijk.

Corrosie verzwakt metalen onderdelen. Dit resulteert in verminderde prestaties, een kortere levensduur van producten en verhoogde veiligheidsrisico's. Zoutneveltesten bieden een snelle methode om de corrosiebestendigheid te evalueren zonder dat jaren van blootstelling aan de praktijk nodig zijn.

Fabrikanten gebruiken deze test om te controleren of een onderdeel voldoet aan de vereiste duurzaamheidsnormen. Het is nuttig in verschillende toepassingen, waaronder auto's, lucht- en ruimtevaart, bouw en scheepvaart. Zoutneveltesten helpen ook bij het vergelijken van coatings, het identificeren van kwaliteitsproblemen en het verbeteren van het productontwerp.

Hoe werkt zoutneveltests?

Zoutneveltesten zijn eenvoudig van opzet, maar voldoen aan strenge richtlijnen om betrouwbare resultaten te garanderen. Het proces simuleert langdurige blootstelling aan zout in een korte tijd.

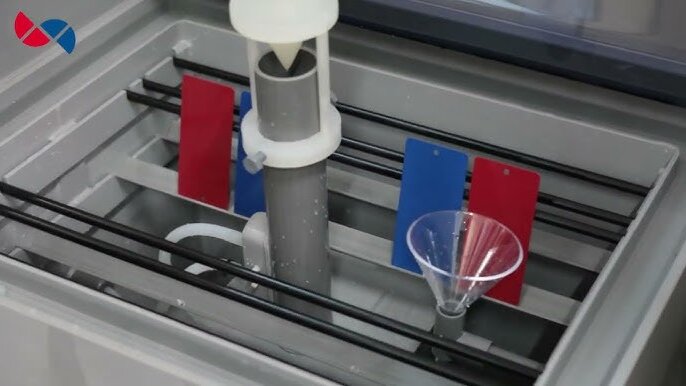

Overzicht van de testkamer

De kern van deze test is de zoutnevelkamer. Het is een afgesloten doos gemaakt van corrosiebestendig materiaal. Binnenin worden metalen monsters onder een vaste hoek geplaatst. Een sproeikop spuit een fijne nevel van een zoutoplossing over de monsters. De kamer draait non-stop gedurende uren of dagen.

Elk onderdeel van de kamer - sproeikoppen, rekken, drainage - moet voldoen aan industrienormen zoals ASTM B117. Deze standaarden zorgen ervoor dat de resultaten nauwkeurig en herhaalbaar zijn in verschillende laboratoria.

De rol van de zoutoplossing

De test maakt gebruik van een zoutoplossing die gemaakt wordt door 5% natriumchloride (NaCl) te mengen met gezuiverd water. Dit mengsel bootst het zoutniveau in oceaanwater na. De oplossing wordt verneveld tot een mist die alle oppervlakken gelijkmatig bedekt.

Zout is agressief. Wanneer het op het metaaloppervlak terechtkomt, begint het coatings af te breken en gebreken bloot te leggen. De tijd die nodig is voor roest of corrosie wordt gemeten en geregistreerd.

Temperatuur- en vochtigheidsregeling

De testkamer heeft een constante temperatuur - meestal rond de 35°C (95°F). Dit creëert een warme, vochtige omgeving die corrosie versnelt.

Vochtigheid speelt een belangrijke rol. In de kamer blijft de vochtigheidsgraad dicht bij 100%. De combinatie van zoutnevel en hoge luchtvochtigheid creëert een extreem ruwe omgeving. Door deze opstelling komen zwakke plekken in coatings sneller aan het licht dan bij blootstelling in de echte buitenlucht.

Soorten zoutneveltests

Er zijn verschillende soorten zoutneveltests. Elk type is ontworpen voor verschillende materialen, coatings en industriebehoeften. De keuze hangt af van hoe agressief de test moet worden uitgevoerd.

Neutraal Zoutnevel (NSS)

NSS is het meest voorkomende type. Het gebruikt een neutrale pH-zoutoplossing gemaakt van 5% natriumchloride en gedeïoniseerd water. De pH blijft tussen 6,5 en 7,2. Het wordt voornamelijk gebruikt voor het testen van metalen coatings, zoals verzinken of galvaniseren.

NSS is eenvoudig, consistent en algemeen aanvaard in tal van normen, waaronder ASTM B117 en ISO 9227. Het geeft een goede basis voor het vergelijken van coatingprestaties.

Azijnzuurzoutnevel (AASS)

AASS is agressiever dan NSS. Het voegt azijnzuur toe aan de zoutoplossing, wat de pH verlaagt tot ongeveer 3,1-3,3. Dit creëert een zuurdere omgeving. Dit creëert een zuurdere omgeving.

Deze test wordt voornamelijk gebruikt voor organische coatings op aluminium en decoratieve afwerkingen, zoals nikkel-chroom. Het helpt bij het evalueren van corrosiegedrag in zure of industriële omgevingen.

Koper-versneld azijnzuur zoutnevel (CASS)

CASS is nog harder dan AASS. Het bevat zowel azijnzuur als koperchloride. Het koper versnelt het corrosieproces. De pH blijft in hetzelfde zure bereik.

CASS wordt gebruikt voor hoogwaardige decoratieve coatings en sommige auto-onderdelen. Het brengt defecten in coatings in korte tijd aan het licht. Het wordt vaak gespecificeerd in normen zoals ISO 9227 voor decoratieve galvaniseren.

Gemodificeerde zoutneveltests (bijv. cyclische corrosietests)

Sommige onderdelen hebben te maken met wisselende weersomstandigheden, niet alleen met constant zout. Voor die onderdelen zijn cyclische corrosietests (CCT) beter. Deze tests combineren zoutnevel met drogen, vochtigheid en soms temperatuurveranderingen.

CCT simuleert de echte buitenomstandigheden beter. Het wordt gebruikt in de auto- en scheepvaartindustrie om complete assemblages te testen onder meer realistische blootstellingscycli.

Normen en voorschriften

Zoutneveltests moeten voldoen aan strenge normen. Deze regels zorgen ervoor dat de resultaten betrouwbaar zijn en geaccepteerd worden door verschillende industrieën. Verschillende regio's en sectoren kunnen andere standaarden gebruiken, maar de testopstelling blijft vergelijkbaar.

ASTM B117 Overzicht

ASTM B117 is de meest gebruikte norm voor zoutnevel. Het werd geïntroduceerd in 1939 en is nog steeds de standaard in veel industrieën. Het behandelt het opzetten en uitvoeren van de neutrale zoutneveltest.

De norm specificeert details zoals het oplossingsmengsel, de sproeidruk, de kamertemperatuur, het pH-bereik en de duur van de test. Er worden geen goedkeurings- en afkeuringslimieten vastgesteld. In plaats daarvan biedt het een gestandaardiseerde methode voor anderen om hun eigen testvereisten te ontwikkelen.

ISO 9227 Specificaties

ISO 9227 is de internationale versie van zoutneveltests. Het ondersteunt NSS-, AASS- en CASS-methoden. Deze norm wordt vaker gebruikt in Europa en Azië.

ISO 9227 beschrijft ook de procedures voor het prepareren van monsters, het meten van corrosie en het consistent uitvoeren van de test. Het wordt vaak vereist door OEM's of internationale leveranciers wanneer ze producten over de grens exporteren.

Andere internationale testnormen

Andere landen hebben ook hun normen. Voorbeelden zijn onder andere:

- JIS Z 2371 (Japan)

- GB/T 10125 (China)

- DIN 50021 (Duitsland)

De meeste hiervan volgen dezelfde opzet als die van ASTM of ISO. Ze kunnen regionale aanpassingen bevatten om te voldoen aan lokale gebruikssituaties of industrieën.

Behoeften aan certificering en naleving

Veel bedrijven gebruiken zoutneveltestresultaten om te voldoen aan contractuele of wettelijke vereisten. Auto-onderdelen moeten bijvoorbeeld een bepaald aantal uren bestand zijn tegen roest onder NSS of CASS.

Sommige industrieën vereisen externe laboratoria om de tests uit te voeren. Certificeringsrapporten helpen om aan te tonen dat een product aan de prestatieverwachtingen voldoet voordat het wordt verzonden of geïnstalleerd.

Monstervoorbereiding en vereisten

Voordat het testen begint, moeten de monsters goed voorbereid worden. Een slechte voorbereiding kan de nauwkeurigheid van de resultaten beïnvloeden en leiden tot valse mislukkingen of misleidende gegevens.

Oppervlaktereiniging voor testen

Elk monster moet schoon zijn en vrij van olie, stof en vingerafdrukken. Alle resten kunnen de zoutnevel blokkeren en de reactie van het oppervlak veranderen.

Het reinigen gebeurt meestal met oplosmiddelen zoals isopropylalcohol of gedeïoniseerd water. In sommige gevallen kunnen milde schoonmaakmiddelen worden gebruikt. Het doel is om de coating of het metaaloppervlak bloot te stellen aan de zoutnevel.

Maskeren en labelen

Als slechts een deel van een monster getest moet worden, moet de rest gemaskeerd worden. Bij maskeren wordt tape of kit gebruikt om de nevel van ongewenste gebieden te blokkeren.

Elk monster moet ook duidelijk gelabeld zijn. Labels moeten bestand zijn tegen vocht en mogen de test niet beïnvloeden. Ze worden vaak aan de achterkant of op een niet-kritieke plek geplaatst. Dit helpt bij het bijhouden van meerdere onderdelen die tegelijkertijd getest worden.

Afmetingen en materiaal

De monsters moeten in de kamer passen zonder elkaar te raken. Afstand is belangrijk om ervoor te zorgen dat elk monster evenveel belicht wordt.

De meeste normen bevelen teststukken met vlakke, gelijkmatige oppervlakken aan. Maar onderdelen met krommingen of gaten kunnen indien nodig ook getest worden.

Het materiaal en de coating moeten overeenkomen met het eindproduct. Elke verandering in metaalsoort, dikte of afwerking kan het resultaat beïnvloeden.

Testprocedure voor zoutnevel

De test volgt een nauwkeurig en herhaalbaar proces. Elke stap wordt zorgvuldig gecontroleerd om ervoor te zorgen dat de resultaten betrouwbaar zijn en gemakkelijk te vergelijken tussen verschillende batches of laboratoria.

Stap voor stap testproces

Eerst bereidt de operator de monsters voor en plaatst ze in de kamer. Elk deel wordt onder een lichte hoek vastgezet, meestal zo'n 15 tot 30 graden, zodat de zoutnevel gelijkmatig kan neerslaan.

Vervolgens wordt de zoutoplossing gemengd en in een reservoir geplaatst. De kamer warmt op tot de ingestelde temperatuur en het mondstuk begint een fijne nevel te sproeien.

De test loopt continu gedurende de ingestelde tijd. Gedurende deze tijd mag er niet gereinigd of gedroogd worden. Uiteindelijk worden de monsters verwijderd, gespoeld met schoon water en geïnspecteerd.

Gangbare testduur

Testtijden variëren afhankelijk van de coating, het materiaal en de norm die wordt gevolgd.

- NSS-tests: 24 tot 1.000 uur

- AASS en CASS: 16 tot 240 uur

Langere tijden betekenen niet altijd betere prestaties. Elke norm stelt vaak een pass/fail drempel voor op basis van zichtbare roest of afbraak van de coating.

Bewaking tijdens de test

Tijdens de test controleren de operators de omstandigheden in de kamer om de paar uur. Ze controleren de temperatuur, spuitdruk, pH-waarde en het volume van de zoutoplossing.

De kamer moet stabiel blijven. Als de temperatuur of het sproeipatroon verandert, moet de test mogelijk opnieuw worden gestart. De kamers worden ook geïnspecteerd op verstoppingen of lekken om ongelijkmatige blootstelling te voorkomen.

Evaluatie en interpretatie van resultaten

Na afloop van het testen wordt elk monster geïnspecteerd op tekenen van corrosie. De resultaten helpen bepalen of de coating of afwerking naar verwachting presteert.

Criteria voor visuele inspectie

De meeste evaluaties worden op het oog gedaan. Inspecteurs kijken naar veranderingen zoals roest, blaasjes, afschilfering of verkleuring. Sommige normen vereisen het gebruik van een vergrootglas, maar de meeste vertrouwen op eenvoudige visuele controles onder normale lichtomstandigheden.

De locatie, grootte en hoeveelheid corrosie worden allemaal genoteerd. Eventuele defecten worden vergeleken met de standaard of door de klant gespecificeerde limieten.

Roest, blaasvorming en corrosiepatronen

Rode roest is een veelvoorkomend teken van defecten in stalen onderdelen. Witte roest kan verschijnen op zinkcoatings. Blaasvorming geeft aan dat de coating loslaat van het basismetaal.

Gelijkmatige roestvorming op een oppervlak kan betekenen dat de coating dun of versleten is. Roest in de buurt van randen of krassen kan duiden op zwakke plekken in de bescherming.

Elk patroon geeft aanwijzingen over de kwaliteit van de coating en hoe deze na verloop van tijd kan falen.

Methoden voor slagen/niet-slagen

Verschillende standaarden definiëren slagen/zakken op verschillende manieren. Sommige gebruiken op tijd gebaseerde criteria, zoals "geen rode roest na 240 uur". Anderen kijken naar de grootte of locatie van defecten.

Beoordelingen moeten de testmethode en projectvereisten volgen. Wat in de ene industrie voldoet, kan in een andere niet voldoen. Daarom is het belangrijk om het testen af te stemmen op het werkelijke gebruik van het onderdeel.

Fotografie en documentatie

Er worden vaak foto's genomen voor, tijdens en na het testproces. Deze geven een duidelijk beeld van de toestand van het onderdeel en eventuele defecten.

Rapporten bevatten meestal de testduur, kamerinstellingen, monster-ID's en eventuele observaties. Duidelijke gegevens vergemakkelijken het opsporen van problemen, het verbeteren van het ontwerp en het voldoen aan de eisen van de klant.

Factoren die de nauwkeurigheid van de test beïnvloeden

Zoutneveltests moeten onder strikte omstandigheden worden uitgevoerd. Zelfs kleine veranderingen kunnen het resultaat aanzienlijk beïnvloeden en onnauwkeurige resultaten opleveren. Deze factoren moeten gecontroleerd worden om betrouwbare en herhaalbare gegevens te garanderen.

pH-waarde van zoutoplossing

De pH van de zoutoplossing moet binnen een bepaald bereik blijven. Voor neutrale zoutnevel (NSS) is het bereik 6,5 tot 7,2.

Als de pH te laag is, wordt de test zuurder. Dit versnelt corrosie en kan leiden tot voortijdig falen. Als de pH te hoog is, wordt de test minder agressief en komen zwakke coatings mogelijk niet aan het licht.

Testtemperatuur en -vochtigheid

De standaard kamertemperatuur voor NSS is ongeveer 35°C (95°F). Deze warme omgeving helpt de corrosiereacties te versnellen.

De luchtvochtigheid speelt ook een rol. In de kamer moet de luchtvochtigheid ongeveer 100% zijn. Als de temperatuur of vochtigheid daalt, wordt de test minder nauwkeurig. Roest kan langzamer of helemaal niet verschijnen.

Concentratie van zoutoplossing

De zoutconcentratie is meestal 5% per gewicht. Als de oplossing te sterk is, kan deze het onderdeel te snel aantasten. Als het te zwak is, geeft het geen realistische resultaten.

De oplossing moet gemengd worden met gedeïoniseerd water om contaminatie te voorkomen. Het moet goed geroerd en gefilterd worden voor gebruik.

Neerslag van zout Bedrag

De nevel moet gelijkmatig neerkomen op alle monsters. De meeste normen vereisen 1,0 tot 2,0 mL zoutnevel per 80 cm² per uur.

Te veel spray overspoelt het oppervlak, waardoor de resultaten vertekend zijn. Te weinig spray vertraagt de corrosie. Een collector in de kamer controleert de hoeveelheid regelmatig.

Sproeimethode

De instelling van de spuitmond beïnvloedt hoe de zoutnevel wordt verspreid. Het moet een fijne, gelijkmatige nevel creëren. Als de nevel te grof of te gericht is, veroorzaakt dit een ongelijkmatige dekking.

De spuitdruk en de toestand van de spuitdop moeten vaak worden gecontroleerd. Een versleten of geblokkeerde spuitdop kan de nauwkeurigheid verminderen en de resultaten onbetrouwbaar maken.

Conclusie

Zoutneveltesten zijn een snelle en betrouwbare methode om de doeltreffendheid van een coating of oppervlaktebehandeling bij de bescherming van metaal tegen corrosie te evalueren. Het maakt gebruik van een gecontroleerde kamer om ruwe, zoute omgevingen te simuleren. De test helpt om zwakke punten te identificeren, coatings te vergelijken en ervoor te zorgen dat onderdelen voldoen aan de duurzaamheidsnormen.

Corrosiebestendige onderdelen nodig voor je volgende project? Neem vandaag nog contact op met ons team. We helpen je de ideale oppervlakteafwerking te kiezen en voeren de nodige tests uit om je kwaliteitsdoelstellingen te halen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.