製造業者は、金属部品を効率的かつ確実に接合するのに苦労することが多い。従来の溶接方法は、時間がかかり、コストがかかり、熟練したオペレーターを必要とします。電気抵抗溶接(ERW)は、このような課題に対するソリューションを提供します。このプロセスは、様々な金属接合用途において、速度、精度、費用対効果を兼ね備えています。

電気抵抗溶接は、加圧しながら電流を流して金属部品を接合するプロセスである。この電流の抵抗によって熱が発生し、接点の金属が溶ける。溶けた金属が冷えると、部品間に強固な結合が形成される。

電縫溶接が実際にどのように機能するのか、興味はありませんか?この溶接技術の詳細を探ってみましょう。電縫溶接の用途、利点、多くの産業で採用されている理由をご紹介します。

電気抵抗溶接の種類

電気抵抗溶接にはさまざまな形式があります。それぞれのタイプには独自の用途と利点があります。

スポット溶接

スポット溶接の定義と用途

スポット溶接 金属板を特定の箇所で接合する。銅の電極を使って圧力をかけ、金属に電流を流す。発生する熱で金属が溶け、冷却されると溶接ナゲットができる。この方法は、自動車製造、家電製品製造、電子機器組み立てなどで広く使われている。

スポット溶接の重要な利点

スポット溶接には、いくつかの利点がある。高速であるため、大量生産に最適である。工程の自動化が容易なため、一貫性と効率が向 上する。スポット溶接は堅固できれいなため、ほとんど、あるいはまったく必要ありません。 仕上げ.この方法は、スチール、アルミニウム、ニッケル合金など、さまざまな金属に有効である。

シーム溶接

シーム溶接とは?

シーム溶接は、スポット溶接の連続版である。車輪型の電極を使用し、継手に沿って転がりながら、一連のスポット溶接を重ね合わせる。その結果、長く連続した溶接シームができる。用途に応じ、断続的または連続的なプロセスが可能である。

シーム溶接の代表的な用途

シーム溶接は、長くて漏れのない継手を必要とする用途で輝きを放ちます。シーム溶接は、燃料タンク、ドラム缶、パイプの製造によく使用される。食品産業では、缶や容器にシーム溶接が使用されている。また、ラジエーターや熱交換器の製造にも使用されています。シーム溶接は、水密性や気密性を必要とする製品に、強固で信頼性の高い接合部を提供します。

プロジェクション溶接

プロジェクション溶接と他の方法の違い

プロジェクション溶接 は、他の電縫法とは一線を画している。これは、ワークピースの一方に隆起部(突起部)を設けたものである。この突起が溶接電流と圧力を集中させる。電流が流れると、突起がつぶれて溶接部が形成される。この技法により、溶接部のサイズと位置 を正確に制御することができる。

プロジェクション溶接を使用する一般的な産業

自動車産業はプロジェクション溶接を多用しており、ナット、ボルト、スタッドを板金に取り付けるのに使用される。エレクトロニクス分野では、バッテリーの接続や小さな部品にプロジェクション溶接が使われている。 アセンブリ.家電メーカーは、内部部品にプロジェクション溶接を採用している。 ファスナー.また、電気開閉器や変圧器の製造にもよく使われている。

フラッシュ溶接

フラッシュ溶接プロセス

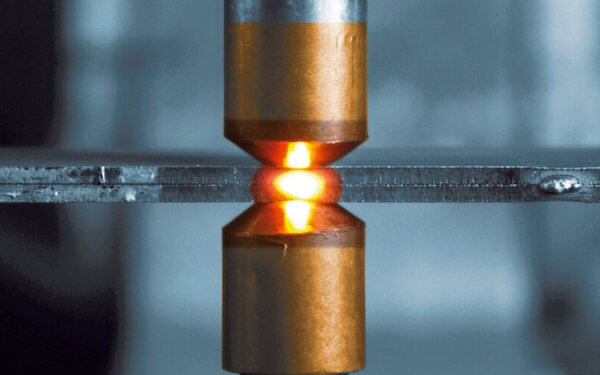

フラッシュ溶接は、ユニークな電縫溶接プロセスである。加圧下で2つの金属片を接触させる。接点に高電流が流れ、強い熱が発生する。この熱により、金属が溶けて「フラッシュ」する。金属片は、フラッシュが起こるにつれて強制的に接合され、断面全体にわたって強固な溶接部が形成される。

フラッシュ溶接が最も効果的な場所

フラッシュ溶接は、大型で対称的な部品の接合を得意とする。鉄道レールの溶接、連続パイプラインの構築、自動車車軸の製造などに最適である。航空宇宙産業では、ジェット・エンジン部品にフラッシュ溶接が使用されている。また、異種金属の接合にも実用的であるため、特殊な製造業で重宝されている。

高周波抵抗溶接 (HFRW)

HFRWの概要

HFRWは高周波電流を利用して溶接部を形成する。高周波は、金属表面に熱を集中させる。これにより、ワーク全体を加熱することなく、高速で効率的な溶接が可能になる。HFRWは、熱影響部を最小限に抑えた、きれいで狭い溶接部を形成する。

パイプ製造におけるHFRWの用途

HFRWは、鋼管製造の常套手段である。HFRWは、鋼管に縦方向の継ぎ目を作る。HFRWは高速でパイプを溶接できるため、大量生産に最適です。HFRWは、内面および外面の溶接ビードが滑らかなパイプを製造し、これは石油・ガス、水輸送、構造支持などの用途に不可欠です。

電気抵抗溶接の仕組み

電気抵抗溶接(ERW)は、電気的原理と機械的原理を組み合わせた魅力的なプロセスです。その仕組みと重要な要素を検証してみよう。

電気抵抗溶接の科学

電縫溶接は、電気抵抗というシンプルかつ強力な概念に依存している。電流が導体を流れるとき、抵抗にぶつかり、熱が発生します。電縫では、この熱を利用して金属を溶かし接合する。このプロセスでは、金属片の接触点に電流が集中し、溶接に最適な局所的な熱領域が形成されます。

電縫溶接における発熱を理解する

電縫鋼の発熱は、すべてジュール熱である。電流が金属を通過すると、抵抗にぶつかる。発生する熱は、電流、抵抗、時間に依存する。これらの変数を制御することで、溶接工はさまざまな金属や板厚に対して正確な温度を達成することができる。熱は接合部の金属を溶かし、凝固して強固な接合となる溶接プールを形成する。

電縫加工における圧力の役割

電縫溶接では、圧力が重要な役割を果たす。圧力は主に2つの目的を果たす。第一に、通電と発熱に不可欠な金属片間の良好な 接触を確保することである。第二に、加圧力は溶接部から不純物や酸化物 を除去するのに役立つ。

電縫溶接に使用される重要機器

電縫溶接は、正確な結果を得るために特殊な設備に依存している。主な部品は以下の通り:

- 電源: 溶接に必要な電流を供給する。

- 電極: 被加工物に電流を流し、圧力を加える。

- 制御システム: 電流の流れ、タイミング、圧力のかけ方を管理。

- 冷却システム: 装置やワークの過熱を防止。

- 備品: 溶接中、ワークを所定の位置に固定する。

電気抵抗溶接に適した材料

電気抵抗溶接(ERW)は、材料の点で汎用性がある。しかし、すべての金属が同じようにこのプロセスに適しているわけではありません。どの材料が電縫溶接に最も適しているか、その理由を探ってみましょう。

電縫溶接が可能な金属

電縫鋼管はさまざまな金属に適している。スチールが最も一般的ですが、他の選択肢もあります。他に適した材料は以下の通り:

- 低炭素鋼

- ステンレス

- ニッケル合金

- アルミニウム合金

- 銅合金

- チタン合金

重要なのは電気抵抗率である。適度な電気抵抗率を持つ金属が最適である。過剰な電流を必要とせず、溶接に十分な熱を発生する。

電縫鋼管の利点

鉄鋼は電縫鋼管に最適な素材である。いくつかの利点がある:

- 一貫した電気的特性

- 良好な熱伝導性

- 溶接後の強度が高い

- 幅広く利用可能

- 費用対効果

鋼の電気抵抗は電縫溶接に理想的である。溶接箇所で効率的に熱を発生させ、強靭で信頼性の高い溶接を実現します。さまざまな用途に合わせて、さまざまな鋼種を溶接できます。

電気抵抗溶接の利点

高効率とスピード

- 数秒で溶接を完了し、高い生産性を実現

- 大量生産に最適

- 自動化されたシステムは、最小限のダウンタイムで連続溶接に対応します。

- 人件費を削減し、全体的な生産性を向上

材料の歪みを最小限に抑える

- 他の多くの方法よりも熱影響部が小さい溶接部が得られる

- 局所的な加熱により、周囲の材料の歪みを最小限に抑えます。

- 薄肉部品の完全性維持に不可欠

- 溶接後の加工が少なくて済むため、時間と資源を節約できる。

溶接プロセスにおけるエネルギー効率

- 溶接箇所で直接熱を発生させることにより、電気エネルギーを効率的に使用します。

- 広い面積を加熱する方法に比べ、エネルギーの無駄を最小限に抑えることができる

- 他の溶接技術に比べ、全体的なエネルギー投入量が少ない。

- 運用コストの削減と環境負荷の低減

大規模生産における電縫鋼の費用対効果

- 初期設定コストは、大量生産におけるスピードと効率で相殺される

- 高度な自動化による人件費の削減

- 用途によってはより薄い材料を使用でき、原材料費を削減できる

- 精度がスクラップや再加工を最小限に抑え、生産コストをさらに削減

電気抵抗溶接の課題と限界

溶接可能な材料の厚さ制限

- 通常3mmまでの薄手から中厚手の素材に最適

- 必要な電力が増加するため、厚い材料の溶接が困難

- 厚みのあるものでは加熱にムラが生じ、溶接が不均一になることがある。

- 重荷重用途では、別の溶接方法が必要になる場合がある。

溶接品質に潜在する問題

- 溶接パラメータが正しく設定されていない場合、不完全融合の危険性がある。

- 表面には見えない内部欠陥の可能性

- 表面酸化物やコーティングによる汚染を受けやすい。

- 長い継ぎ目で一貫した溶接品質を達成するための課題

溶接前に必要な準備

- 最適な溶接品質を得るためには、酸化物のない清浄な表面が必要である。

- ワークピースの脱脂または化学洗浄が必要な場合がある。

- 溶接を成功させるには、部品の正確な位置合わせが重要です。

- 特殊な固定装置や位置決め装置が必要になる可能性

ERW機器のメンテナンス

- 電極ホイールまたはコンタクトチップの定期点検と交換

- 一貫性を維持するための溶接パラメータの定期的な校正

- 電源および制御システムの清掃とメンテナンス

- 機器の修理や調整のためのダウンタイムの可能性

結論

電気抵抗溶接は、金属を接合するための強力で効率的な方法です。スピード、精度、コスト効率が高く、多くの製造用途に最適です。電縫溶接には材料の厚さに制限があり、慎重な準備が必要ですが、その利点はこれらの課題を上回ることがよくあります。電縫は、技術の進歩に伴い進化を続け、その能力と用途を業界全体に拡大している。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

電縫溶接とアーク溶接の違いは何ですか?

電縫溶接は電気抵抗を利用して熱を発生させるが、アーク溶接は電極と被加工物の間に電気アークを発生させる。電縫溶接はより速く、より薄い材料に適しているが、アーク溶接はより厚い材料に対応し、接合タイプに多様性がある。

すべての金属を電気抵抗溶接で溶接できますか?

すべての金属が電縫鋼管に適しているわけではない。電縫溶接は、鋼のような中程度の電気抵抗 を持つ金属に最も適している。一部の非鉄金属は溶接できるが、特殊な技 術が必要になる場合がある。純銅のような導電性の高い金属は、電縫溶接に は困難である。

電縫鋼管は自動車産業の生産効率にどのような影響を与えるのか?

電縫溶接は、自動車生産の効率を大幅に向上させる。電縫溶接は、車体パネルや部品の迅速な自動溶接を可能にする。電縫溶接のスピードと一貫性は大量生産を可能にし、品質を維持しながら組立時間と人件費を削減する。

電気抵抗溶接の電圧は?

電縫鋼の電圧は、特定の用途と材料の厚さによって異なる。通常、4~12ボルトの範囲である。しかし、電縫溶接では電流がより重要であり、1,000~100,000アンペアである。低電圧と大電流の組み合わせは、電縫の有効性に不可欠である。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。