今日の厳しい市場において、消費者は機能的で耐久性があり、見た目も美しい製品を期待しています。電着塗装は、製品の外観と寿命を向上させる優れた仕上げを提供する重要な技術として登場しました。この高度なプロセスは、品質と耐久性に対する現代のニーズを満たし、製品の外観を良くし、長持ちさせます。

この記事では、E コーティングとは何か、どのように機能するか、その利点、どこで使用できるかなど、E コーティングのさまざまな側面について説明します。

Eコーティングとは何ですか?

E コーティング、または電気泳動沈着とは、金属部品に塗布される特定の種類の塗料を指します。このコーティングでは、水中に浮遊する塗料粒子の槽に部品を浸します。電気を流すと、塗料粒子が金属表面に付着します。

電着塗装システムコンポーネント

E コーティング システムの設計は、最高のコーティング品質を保証することを目的としています。システムの重要なコンポーネントは次のとおりです。

- ペイントバスここで部品は水に浸されます。溶液には帯電した塗料粒子が含まれており、金属部品に付着します。

- 電極: E コーティングが陽極か陰極かに応じて、システムには陰極または陽極のいずれかが含まれます。これらの電極は、コーティング プロセスに必要な電界を生成するために不可欠です。

- 電源: このコンポーネントは、コーティング プロセスを実行するための電荷を供給します。電圧と電流を調整することで、コーティングの厚さと品質を制御できます。

- 制御装置: E コーティングでは精度が重要であり、制御機器によりプロセスパラメータを監視し、リアルタイムで調整することができます。各部品に最適なコーティングを実現するために、塗料槽の温度、電気パラメータ、浸漬時間を制御します。

- すすぎステーション: 部品を塗装した後、余分な塗料を除去するために洗浄ステーションに移動します。このステップは、塗装の均一性を維持するために非常に重要です。

硬化炉これは、e-コーティング手順の最終ステップです。コーティングされた部品を熱処理炉で硬化させます。

Eコーティングの仕組み

Eコーティングプロセス:ステップバイステップガイド

E-コーティングはいくつかのステップに分けられます。

- 前処理: コーティングが最適に付着するように部品を洗浄します。

- 没入感: 部品をEコート槽に浸します。

- 電気泳動: 電気を流すことで塗料の粒子が金属表面に移動し、付着します。

- すすぎ後: 余分な塗料を洗い流すことで、塗装が均一になるようにします。

- 硬化: 部品は硬化室で加熱され固化されるため、耐久性のある仕上がりになります。

陰極電着塗装と陽極電着塗装の違いは何ですか?

陰極 E コーティングと陽極 E コーティングは、塗装槽に適用される電荷を指します。陰極 E コーティングでは、コーティング部品が陰極に接続され、正に帯電した塗料粒子を引き付けます。陽極 E コーティングでは、コーティング部品が陽極に接続され、負に帯電した塗料粒子を引き付けます。

前処理:電着塗装におけるその重要性

前処理ステップは、E コーティング手順にとって非常に重要です。これには、金属表面を洗浄し、塗料の付着を妨げる可能性のある汚染物質、油、汚れを除去することが含まれます。金属表面の脱脂、すすぎ、塗料の付着性を向上させるための変換コーティングまたはリン酸塩コーティングの塗布が含まれる場合があります。

電着塗装の種類

電着塗料配合の概要

さまざまな業界や用途のニーズに合わせて、E コーティングの配合が用意されています。配合には次のものがあります。

- エポキシコーティングこれらのコーティングは優れた耐腐食性と接着性を備えており、強力な保護を必要とする部品に最適です。

- アクリルEコーティング: アクリルコーティングは色と光沢の保持性に優れており、見た目の美しさでも人気があります。

- ポリエステルEコーティングこれらのコーティングは、性能とコスト効率のバランスが取れており、耐腐食性と耐久性を備えています。

電着塗装材料: 電着塗装材料の進歩

E-コーティングは絶えず進化しています。研究開発により、より新しく、より環境に優しい配合が生まれています。最近の進歩には次のようなものがあります。

- 低VOC(揮発性有機化合物)配合: これらのコーティングは、パフォーマンスを損なうことなく、職場の安全性を向上させ、環境への影響を軽減します。

- 高いエッジ保護処方: カバー範囲を広げ、腐食しやすい鋭いエッジを保護するように設計されています。

- 自己修復コーティング: これらの高度なコーティングには、損傷時に修復剤を放出するマイクロカプセルが含まれています。傷や切り傷を修復し、コーティングの寿命を延ばすことができます。

Eコーティング:利点とメリット

腐食と摩耗に対する保護

E-コーティングは、腐食、摩耗、環境による損傷に対する比類のない保護を提供します。 E-コーティングされたコンポーネントは、欠けや色あせに強い均一な接着バリアを形成することで、過酷な条件に耐えることができます。

均一なコーティングの厚さと外観

E コーティングは、コーティングの厚さを均一にすることができます。これにより、部品の外観が一定になり、確実に機能します。このプロセスにより、すべての表面が均等に保護されます。

電着塗装は他の塗装に比べて多くの環境上の利点がある。 仕上げ.

E コーティングは、より環境に優しい代替手段を提供します。環境への害が少なく、揮発性有機化合物の生成も少なくなります。コーティングをほぼ 100% 使用できるため、廃棄物が削減され、生産性が向上します。

電着塗装の用途

自動車産業向け電着塗装

E コーティングは、さまざまな自動車部品を腐食から保護するために不可欠です。 Shengen では、ホイール、ボディパネル、フレーム、アンダーボディ部品などの部品の耐久性を高めるために電気泳動を使用しています。 E コーティングは優れたプライマーでもあります。 E コーティングは滑らかで質感のある表面を作り出し、トップコートの密着性を高めます。

家電製品、電化製品、その他の製品に使用します。

E-コーティングは、ガジェット、家電製品、個人用デバイスの金属部品のコーティングに適しています。薄く均一なコーティングはフィット感や機能を妨げないため、電子機器に最適です。E-コーティングは電気絶縁性も備えているため、この分野での用途が広がっています。

工業デザインと建築デザインへの応用

Eコーティングは、環境要因や化学物質による腐食から保護し、産業機器、建物、橋梁の寿命を延ばします。このコーティングは、手の届きにくい形状や領域をコーティングできるため、貴重です。

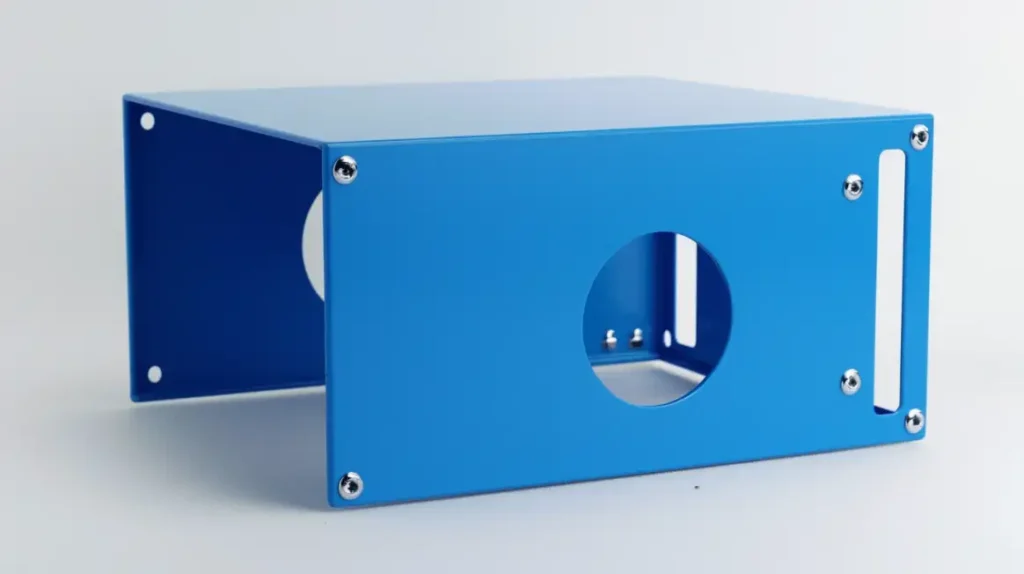

電着塗装装置

Eコーティングシステムコンポーネント

E-コーティング システムは複数のコンポーネントで構成されています。E-コーティング システムはいくつかの重要なコンポーネントで構成されています。

電着塗装装置のメンテナンスとトラブルシューティング

電着塗装システムは、円滑な動作を確保するため、適切に保守し、迅速にトラブルシューティングを行う必要があります。塗装槽の洗浄と電極の検査および洗浄は、定期的な保守作業です。

電着塗装の準備

表面処理技術

表面処理は、仕上げの耐久性と品質に直接影響するため、E コーティング手順の重要なステップです。使用される技術には、表面をブラストしてきれいにし、滑らかにする、油やグリースを脱脂する、化学処理を施すなどがあります。

効率的なコーティングのためのハンドリングとラック戦略

効率的な処理とラックにより、E-Coating の均一性とスループットが向上します。当社の戦略の 1 つは、カスタム ラックを使用して、コーティングに最適な方向に部品を保持することです。これにより、E-Coating プロセス全体で均一な電気分布が可能になり、コーティングの厚さが均一になります。

電着塗装の品質管理対策

品質管理プロセスには、清潔さと表面処理を保証するための目視検査、表面処理の有効性を確認するための接着テスト、前処理層の厚さ測定が含まれます。また、一貫性を維持するために、前処理槽の化学組成を監視および調整するなどのプロセス管理手段も使用します。

電着塗装プロセスの詳細

電気と電着塗装

電流により、金属表面への塗料粒子の沈着と移動が促進されます。塗料に浸漬すると、E-Coating の部品は電極として機能します。直流電圧を印加すると、塗料粒子が部品の表面に引き寄せられ、均一で密着性のあるコーティングが形成されます。

浴槽管理と溶液配合

浴の管理は、電着塗装プロセスの有効性にとって非常に重要です。そのためには、塗料の濃度、溶剤のレベル、pH バランスなど、溶液の組成を定期的に監視し、調整する必要があります。

異なる硬化方法が仕上げ品質に与える影響

E-コーティング手順の最終ステップは硬化です。これは、塗装された部品を加熱して耐久性のある複雑な仕上げを形成することを含みます。温度や期間などの硬化パラメータと方法は、E-コーティングの種類と使用される材料に応じて最適化されます。

電着塗装: よくある問題とその解決策

E コーティングの問題には、不十分な接着や不均一な厚さなどがあります。これらの問題を解決するには、体系的なアプローチが必要です。まず、表面が適切に準備されていることを確認するために、前処理プロセスを評価します。電圧や塗料の濃度などの E コーティングのパラメータと構成を調整することで、均一性とコーティングの厚さの問題に対処できます。濾過システム、アノード/カソード、電界などの機器をメンテナンスすることで、汚染による欠陥を防ぐことができます。

Eコーティングと他のコーティング技術の長所と短所

パフォーマンス、美観、コスト、環境要因を考慮して、アプリケーションに適したコーティング技術を選択することが重要です。E コーティングとその他の一般的なコーティングの長所と短所を比較し、包括的な視点を提供します。

電着塗装

長所:

- 均一コーティング: 複雑な形状や手の届きにくい場所にも均一なコーティングを実現し、徹底した保護を実現します。

- 優れた耐腐食性: 自動車・工業部品に最適です。

- 環境効率: 水ベースの製品を使用し、環境に優しい方法により有害廃棄物を最小限に抑えます。

- 大量生産でもコスト効率が良い: 自動化されたプロセスと最小限の材料の無駄により、非常に効率的です。

短所:

- 限定カラー: 粉体塗装に比べて色数が少ないです。

- 硬化要件: 部品はすべての材料に適合するとは限りません。

- 厚さ制限: 粉体塗装に比べて塗膜が薄いため、厚い保護層を必要とする用途には不十分です。

パウダーコーティング

長所:

- 耐久性: 傷、欠け、色あせに強い、厚くて丈夫な仕上がりを実現します。

- 美的多様性: メタリックやテクスチャなど、さまざまな仕上げと色が用意されています。

- 環境にやさしい: 揮発性有機化合物(VOC)をゼロにし、材料をほぼ完全に使用できます。

短所:

- 料金: 一般的に、小ロットの場合は電着塗装よりもコストがかかります。

- 熱過敏症: 硬化温度に耐えられる材料にのみ適用可能であり、したがってこの製品の適用は特定の基材に制限されます。

- 複雑な形状: 複雑な形状や深い凹部で作業する場合、均一なカバレッジを実現することが難しい場合があります。

メッキ

長所:

- 美的外観: 高光沢の装飾仕上げにより、製品の視覚的な魅力を高めます。

- 機能特性: 導電性と耐摩耗性が向上し、電子機器や摩耗の激しい用途に適しています。

- 耐腐食性特定のメッキ技術は優れた腐食保護を提供します。

短所:

- 環境への影響: このプロセスには重金属や有毒化学物質が含まれており、環境や健康に危険をもたらします。

- 料金: 他のコーティング方法よりもコストがかかる場合があります。

- 基質の制限: 導電性基板に限ります。

伝統絵画

長所:

- 色の柔軟性: 最も幅広い色の範囲を提供し、特定の色合いに簡単に合わせることができます。

- アプリケーションの多様性: 木材、金属、プラスチックなど幅広い基材に使用できます。

- 修理可能性: 表面の改修や修理が必要な場合は、簡単に塗り直したり修正したりできます。

短所:

- 耐久性他のコーティング方法に比べて、化学薬品、摩耗、環境条件に対する耐性が低くなります。

- 環境への懸念: 溶剤系塗料は環境や健康に害を及ぼす VOC を放出します。

- 不均一性の課題: 手作業で塗布すると、厚さや仕上がりにばらつきが生じる場合があります。

結論

E-コーティングは、科学、持続可能性、美学を組み合わせた優れた技術です。これは、革新的な製造方法によって製品の品質を向上させ、環境への影響を軽減できる優れた例です。自動車業界や家電業界で働いている場合でも、耐久性のある家庭用品を設計している場合でも、E-コーティングは大きな違いを生み出すことができます。

信頼できる板金部品メーカーが必要ですか?Shengenにお任せください。当社は板金レーザー切断、曲げ加工、表面仕上げ、板金溶接を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくある質問

粉体塗装と電着塗装の違いは何ですか?

E コーティングまたは粉体塗装は、特定の用途やニーズに最適です。E コーティングは複雑な形状に最適で、優れた耐腐食性と均一性を提供します。水性コーティングはより環境に優しい方法でもあります。粉体塗装は、より耐久性があり、さまざまな色と質感の厚い仕上げです。

E-Coating の適用にはどのくらいの時間がかかりますか?

E コーティング プロセスの長さは、いくつかの要因によって異なります。プロセスに影響を与える要因には、部品のサイズ、複雑さ、コーティングの厚さなどがあります。E コーティング プロセス全体は、前処理から硬化まで、数時間以内に完了します。

Eコーティングと陽極酸化処理の違いは何ですか?

陽極酸化処理 電気めっきと電着塗装は、金属部品の耐腐食性と耐久性を高める 2 つの表面処理プロセスです。ただし、そのメカニズムは異なります。電気めっきは、電流を使用して金属表面に塗料または樹脂を堆積させる方法です。これにより、均一な保護層が形成されます。陽極酸化処理は、金属表面を耐腐食性の陽極酸化仕上げに変える電気化学的な処理です。

電子コーティングにはいくらかかりますか?

E コーティングのコストは、処理される部品のサイズ、複雑さ、種類、量などの要因によって大きく異なります。E コーティングは一般に、自動化されたプロセスと材料の効率的な使用により、特に大量生産の場合、コーティングのコスト効率に優れたソリューションです。価格は部品ごとに数ペニーから数ドルまでさまざまです。通常、大量注文では単価が低くなるというメリットがあります。

E コーティングされた表面の推奨メンテナンスは何ですか?

E コーティングされた表面は、耐久性と耐久性に優れた仕上げのため、メンテナンスがほとんど必要ありません。時間の経過とともにコーティングを損傷する可能性のある汚れや汚れ、化学物質を除去するために、定期的に水と中性洗剤で表面を洗浄する必要があります。コーティングを傷つける可能性のある研磨パッドやクリーナーの使用は避けてください。表面に摩耗や損傷の兆候がないか確認してください。

その他のリソース

電着塗装装置 – 出典: イーストマン・マニュファクチャリング

コーティングにおける品質管理 – 出典: 腐食ペディア

電気塗装のトラブルシューティング – 出典: グレートデーン

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。