シームレスで高強度、軽量な部品を効率的に製造できる製造プロセスが必要ですか?多くの産業が、品質やコストを妥協することなく、複雑で耐久性のある部品を製造するという課題に直面しています。従来の方法では、複雑な形状を形成したり、材料の完全性を維持したりする際にしばしば不足が生じ、経費の増加や生産の遅れにつながります。

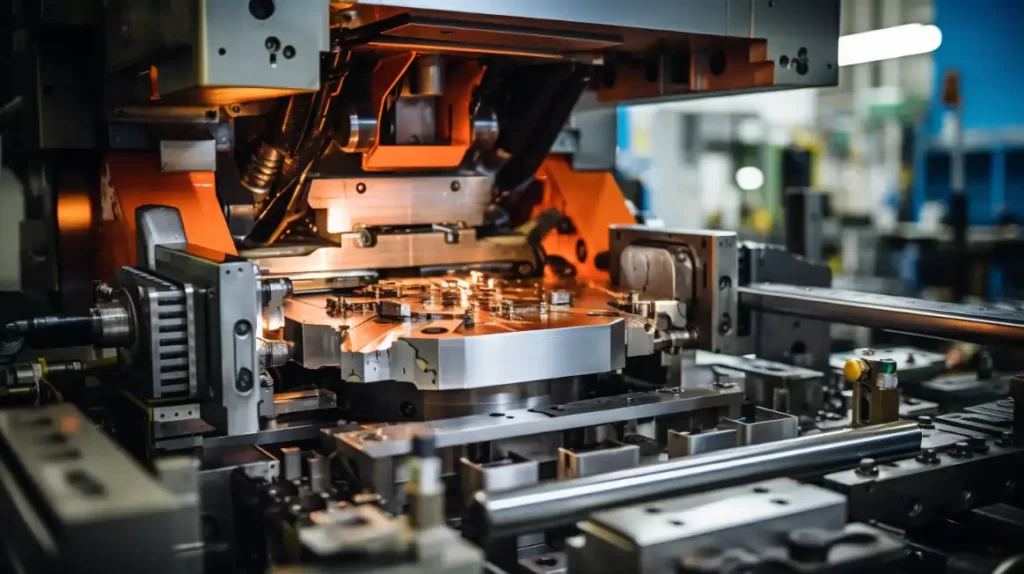

深絞り加工は、金属板を正確な中空形状に成形する信頼性の高い方法です。このプロセスがどのように機能し、どのような利点があり、なぜこれほど広く採用されているのかを探ってみよう。

深絞り加工の概要

深絞り加工は、シームレスで耐久性のある金属部品の製造を可能にする、現代の製造業に欠かせない技術です。そのプロセス、材料、ツールを理解することは、精度と効率を達成するための鍵となります。

ディープ・ドローイングとは何か?

深絞り加工は、平らなシートメタルを3次元の中空形状に変形させる。 機械的成形プロセス.引抜かれた部品の深さが直径を超える場合、深絞りとして認定される。

パンチは、材料の厚みを保ちながら、金属ブランクをダイキャビティに押し込む。この工程により、自動車部品からキッチンシンクに至るまで、滑らかで放射状の角を持つ継ぎ目のない均一な部品が作られます。

主要コンポーネント

- パンチだ: 金属を押して内部の形状を形成する

- 死ね: ポンチよりわずかに広いキャビティで外形を決める。

- ブランクホルダー: 圧力をかけてシワを防ぐ

- 金属ブランク: フラットシートの出発素材

素材の選択

素材の選択は成功率に大きく影響する。一般的な素材は以下の通り:

- アルミニウム

- ステンレス・スチール

- 真鍮

- 銅

深絞りにおける金型の主な機能

- 素材を形作る: ダイは、材料がキャビティに流れ込むのを誘導することにより、完成部品の外形形状を決定する。

- マテリアルフローをコントロールする: 適切なダイクリアランスは、スムーズな金属の動きを保証し、しわや破れのような欠陥を最小限に抑えます。

- 寸法精度の確保: ダイの形状は、最終製品の均一な厚みと正確な寸法を維持する。

- 欠陥を減らす: 入口のRや潤滑システムなどの特徴は、過度の減肉、割れ、表面の傷つきを防ぐのに役立つ。

ディープ・ドローイングとは?

深絞り加工にはいくつかのステップがある。主なステップを以下に挙げる:

ステップ1:ブランキングとダイの配置

この工程は、大きな材料シートから平らな金属ブランクを切り出すことから始まる。このブランクは、ダイキャビティの上に慎重に配置されます。

ステップ2:グリップ

ブランクまたはシャンクホルダーは、ブランクを固定するために制御された圧力を加える。

ステップ3:金型内側のストレッチ

パンチが下降し、ブランクをダイキャビティに押し込む。材料は、パンチとダイの半径の上を伸びながら半径方向内側に流れます。

この段階でフランジは収縮し、ブランクは底、壁、フランジが規定された中空形状に変化する。

ステップ4:部品の取り外し

成形が完了すると、パンチは後退し、エジェクター機構が完成品をダイキャビティから押し出す。

その後、精密な寸法と表面品質を達成するために、トリミングや洗浄などの追加仕上げ工程に送られる。

深絞り加工の種類

深絞り加工は、単純な1段階の工程から、複雑な形状を作り出す複雑な多段階の工程まで、その複雑さはさまざまである。

シングルドローとマルチプルドロー

シングル・ドロー・オペレーションは、深さと直径の比が2:1以下の場合にパーツを作成します。この方法は、浅いカップや基本的な容器のように、1回の操作で成形できる単純な形状に適しています。

複数のドロー操作が必要になるのは、以下のような場合だ:

- 部品の深さが直径の2倍を超える

- 複雑な形状が必要

- 総削減量が材料の制限を超える

多段深絞り

多段絞りでは、最終的な形状を得るために一連の段階的な加工が行われる。部品によっては、希望する寸法に達するまでに15回以上の絞り加工が必要になることもあります。

ディープ・ドローイングの主な利点

深絞り加工は最高の金属成形プロセスであり、製造のさまざまな側面で卓越した結果をもたらします。

大量生産効率

一旦ツーリングがセットアップされると、深絞り加工は最小限のダウンタイムで迅速な自動生産を可能にする。

高い精度と一貫性

安定したプロセスにより、寸法のばらつきが最小限に抑えられ、厳格な品質管理要件を満たす正確で再現性の高い結果が保証される。

複雑な形状の費用対効果

このプロセスは、シートメタルの大部分を利用することで材料の無駄を最小限に抑える。最初の金型投資後は、製造コストは低く抑えられます。

強度と耐久性

金属は深絞り加工中に加工硬化を受け、構造的完全性を高める。

ディープ・ドローイングをいつ使うか?

深絞り加工は、精度、効率、品質が最重要視される特定の製造場面で威力を発揮する。

大容量の要件

深絞り加工は、大量の部品を生産する場合に高いコスト効果を発揮します。一旦ツーリングがセットアップされると、このプロセスは迅速なサイクルタイムと連続生産能力を提供します。

複雑な形状

このプロセスは創作に最適だ:

- シームレスな中空形状

- 両端が閉じた部品

- 防漏構造を必要とする部品

- 軸対称デザイン

部品仕様

このプロセスが最も適しているのは次のような場合だ:

- 部品の深さが半径を超える

- 均一な肉厚が要求される

- 高い構造的完全性が必要

コスト

深絞り加工が最も経済的なのは次のような場合だ:

- 生産量が1万個を超える

- 長期生産を計画

- 複雑な形状の場合、他の方法で複数の操作を行う必要がある

一般的な欠陥の原因と予防

深絞り加工における欠陥は、製品の品質と効率を低下させますが、その原因を理解することが予防への第一歩です。よくある問題と、それに対処するための実践的な解決策を探ってみよう。

しわ

原因: シワは圧縮応力によって生じる。 フランジ 深絞り加工中に、ブランクホルダーやサイドウォールが破損することがある。その要因としては、ブランクホルダーの圧力低下、材料の過度の流れ、ダイス半径の不適切さ、摩擦の不均一さなどが挙げられる。

防止:

- ブランクホルダーに最適な圧力をかけ、材料の流れをコントロールします。

- 応力分布のバランスをとるために、適切な半径を持つ金型設計を使用する。

- 摩擦を減らすため、適切な潤滑を行うこと。

- ブランクの形状と厚みを最適化し、余分な材料を最小限に抑える。

シニングとティアリング

原因: 減肉や裂けは、特にコーナーやエッジなど、材料の伸びが極端な部分に過大な引張応力がかかることで生じます。ダイの設計不良や潤滑不足は、これらの問題を悪化させます。

防止:

- 応力を均等に分散させるために、より柔らかい金型形状を使用する。

- ブランクホルダーの力を最適化し、伸び過ぎを防ぐ。

- 摩擦と摩耗を減らすために、高品質の潤滑剤を塗布する。

- 材料の限界内に収まるように減速比を調整する。

表面の欠陥

原因: キズやツールマークのような表面欠陥は、ブランクとツーリング表面の摩擦や材料の不適切な取り扱いによって生じる。

防止:

イヤリング

原因: イヤリングは、材料の結晶粒構造の異方性によって発生し、成形中の不均一な伸びにつながる。山(耳)は絞り加工された部品の縁に沿って形成される。

防止:

- 異方性を低減するために、均一な結晶粒構造を持つ材料を使用する。

- 圧延方向に対してブランクの向きを調整し、バランスの取れた伸びを得る。

- 効率よく耳を取り除くために、製図後に余分な材料をトリミングする。

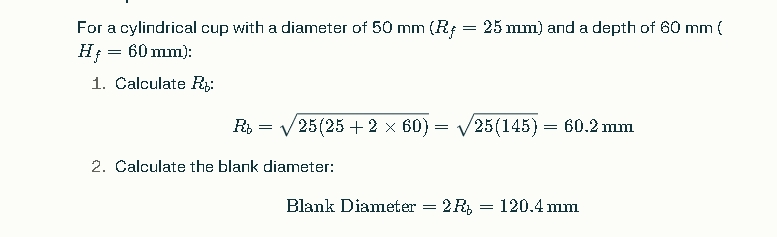

板金加工における深絞り計算

深絞り加工において正確な計算は、適切な材料利用を確保し、欠陥を最小限に抑え、希望する部品寸法を達成するために極めて重要です。以下は、深絞り部品の寸法計算のステップバイステップガイドです。

サイズ計算

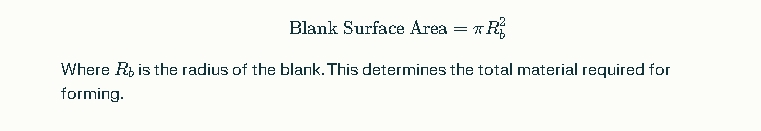

ステップ1:表面積の計算

最初のステップでは、ブランクの表面積を計算する。円形のブランクの場合、計算式は次のようになる:

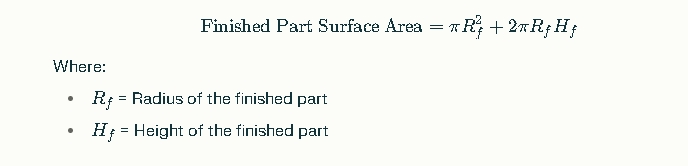

ステップ2:完成部品の表面積計算

次に、完成部品(例えば円筒形のカップ)の表面積を計算する。計算式は

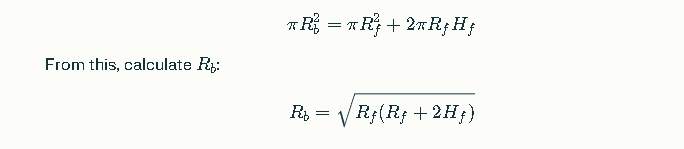

ステップ3:両方の表面積を等しく保つ

ブランクの表面積と完成部品の表面積を等しくして、材料の適切な使用量を確保します。この関係により、無駄を最小限に抑え、正確なブランクのサイジングが可能になります:

計算例

その他の考慮事項

- ドロー・リダクション・レシオ(DRR): 必要な描画段階数を決定する。例えば、DRRが0.5の場合、各ステージは最終サイズに達するまで直径を半分にします。

- 素材の厚さ: 破れやしわを防ぐため、計算中も厚さが一定であることを確認する。

代替プロセス

深絞り加工が理想的でない場合、ハイドロフォーミング、スピニング、ファブリケーションなどの代替金属成形プロセスが独自の利点を提供することができます。

ハイドロフォーミング

ハイドロフォーミングは、高圧流体を使用して金属シートやチューブを複雑な形状に成形します。複雑な形状を持つ軽量でシームレスな部品の製造に優れています。

紡績

メタル・スピニングは、ローラーを使って回転するマンドレル上でシートメタルを成形する。この工程は、ドームやコーンのような軸対称部品に最適です。

製作

ファブリケーション・コンビネーション カッティング, 曲げ, 溶接そして 組み立て 原材料から部品を作る。汎用性は高いが、他の方法よりも手間がかかる。

結論

深絞り加工は、高品質でシームレスな金属部品を製造するための、信頼性が高く効率的な方法です。その精度、費用対効果、多用途性により、多くの産業で採用されています。

次のプロジェクトのために、深いドローイングを模索していますか? お問い合わせ お客様のご要望をお聞かせください!

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。