現代の製造業は、厳しい納期と厳しい品質基準に直面しています。エンジニアやバイヤーは、速く、正確で、費用対効果の高い切断方法を見つけるのに苦労することが多い。CNCレーザー切断はこれらの問題を解決します。それは、一貫した精度で部品を迅速に生産するのに役立ちます。この記事では、CNCレーザー切断とは何か、どのように機能するかを説明します。

CNCレーザー切断はハイテクに聞こえるが、分解すれば簡単だ。CNCレーザー切断がどのように機能し、どのような点で効果的なのか、順を追って説明しよう。

CNCレーザー切断とは?

CNCレーザー切断は、集光されたレーザービームを使用して材料を切断するプロセスである。CNC」とはコンピュータ数値制御の略である。つまり、切断経路はソフトウェアによって制御されます。

レーザーはデジタル・デザイン・ファイルの指示に基づいて動く。熱で材料を切断します。このプロセスはクリーンで素早く、複雑な形状や細かいディテールに最適です。

レーザーカッターは、集光レンズを通して高出力の光ビームを送る。このレンズはビームを非常に細く高温にする。

ビームが材料に当たると、溶融または気化するまで加熱される。同時に、窒素や酸素などのガスが溶けた部分を吹き飛ばす。これにより、きれいな切り口が残る。

レーザービームはエネルギーを熱として材料に伝える。材料によって反応の仕方は異なる。金属は溶けたり蒸発したりします。プラスチックは燃えたり溶けたりします。

切断の速度は、材料の厚さ、種類、レーザーが照射するエネルギーの大きさによって異なります。より薄い材料はより速く切断されます。厚いものや反射するものは、より大きな出力またはより遅い送り速度が必要です。

CNCレーザー切断の仕組み

CNCレーザー切断は、明確で反復可能なプロセスに従います。最初のデザインファイルから最終的な部品まで、各ステップは精度によって推進されます。ここでは、全工程をステップ・バイ・ステップでご紹介します。

ステップ1:CADソフトウェアで部品を設計する

そのプロセスはデジタル設計から始まる。エンジニアやデザイナーは、CADソフトウェアを使用して2D図面を作成します。図面には、すべての寸法とカットの詳細が含まれています。

ステップ2:デザインをCNCファイルに変換する

CADファイルは、CNCマシンが読み取れるフォーマット(通常はDXFまたはDWG)にエクスポートされる。このファイルは、レーザーカッターに移動と切断の場所を指示します。

ステップ3:レーザーカッターのセットアップ

機械オペレーターは、CNCソフトウェアにファイルをロードする。機械オペレーターは、材料と厚みに基づいて、出力、速度、ガス種などの適切な切削パラメーターを選択する。

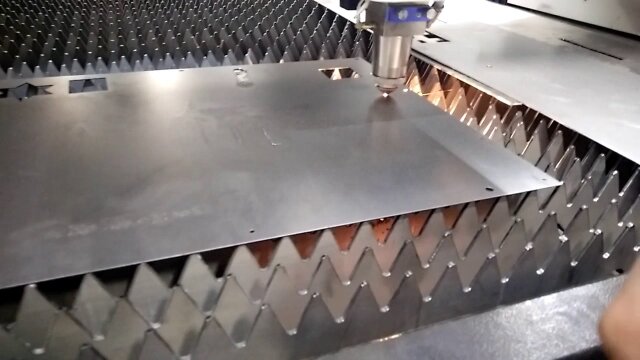

ステップ 4: 素材の読み込み

金属板やその他の材料がレーザーベッドに置かれる。機械がその位置をチェックし、アライメントエラーを調整する。

ステップ5:カッティングの開始

CNCコントローラーが、プログラムされた経路に沿ってレーザーヘッドを動かす。ビームは材料を溶融または蒸発させます。アシストガスが破片を吹き飛ばし、切断面をきれいに保ちます。

ステップ6:仕上げと部品の取り外し

切断が終わると、オペレーターは部品を取り外す。必要に応じて、次のような軽い後処理を行う。 バリ取り またはクリーニング。

CNCレーザー切断システムのコアコンポーネント

CNCレーザーカッターは、いくつかの重要な部品が組み合わさって作られている。それぞれが、カットがきれいで、速く、正確であることを確認する役割を担っています。主な部品をひとつずつ見ていこう。

CNCコントローラー

CNCコントローラーはシステムの頭脳である。設計ファイルからツールパスを読み込む。そして、レーザーヘッドを動かし、ビームを制御するためのコマンドを送る。

レーザー光源

レーザー光源は、切断に使用されるビームを生成します。レーザーにはさまざまな種類がありますが、最も一般的なものは次のとおりです:

カッティングヘッドと光学系

カッティングヘッドは、レーザービームを材料に照射します。このヘッドには、ビームを微細なポイントに集光するレンズとノズルが含まれています。

光学系はきれいで、よく調整されていなければなりません。レンズの位置がずれていると、カットが台無しになります。材料の厚みに合わせてフォーカスを自動調整するシステムもあります。

モーションシステムとガイドレール

このシステムは、作業領域を横切ってレーザーヘッドを移動させます。モーター、ベルト、ボールネジ、リニアガイドレールなどがあります。

スムーズで正確な動きは、きれいなカットの鍵です。振動や揺れは、粗いエッジやミスにつながります。ハイエンド・システムでは、サーボ・モーターと精密レールを使用することで、より良い結果が得られます。

ワークテーブルとクランプ機構

作業台は、裁断中のシートを所定の位置に保持する。テーブルが上下に動くものもあり、積み下ろしに役立ちます。クランプシステムやバキュームシステムは、材料を平らに保ちます。これにより、切断中のずれを防ぎます。

CNCレーザー切断機の種類

CNCレーザー切断機にはさまざまなタイプがある。各タイプは、特定のレーザー光源を使用し、異なる材料や切断ニーズに適しています。以下は、最も一般的な3つのタイプです。

CO₂レーザーカッター

CO₂レーザーは、二酸化炭素を含む混合ガスを使用します。赤外線ビームを生成し、非金属材料に効果的です。これらのカッターは、次のような場合に最適です:

- プラスチック

- 木材

- アクリル

- 紙

- 生地

CO₂レーザーも金属を切断することができるが、ファイバーレーザーよりも遅く、効率も悪い。可動部品やミラーのため、メンテナンスが必要なことも多い。

ファイバーレーザーカッター

ファイバー・レーザーはソリッド・ステート・システムを採用している。ミラーの代わりに光ファイバーを通してレーザーを送ります。これらのマシンは非常に効率的で、金属切断に最適です。取り扱いは以下の通り:

- ステンレス

- 炭素鋼

- アルミニウム

- 銅

- 真鍮

ファイバーレーザーは、より速く切断し、より少ないエネルギーを使用し、より少ないメンテナンスを必要とします。今日、ほとんどの金属切断作業において、ファイバーレーザーは最良の選択です。

Nd:YAGレーザーシステム

Nd:YAGはネオジム添加イットリウム・アルミニウム・ガーネットの略です。これらのレーザーはあまり一般的ではありませんが、特殊な用途に有用です。パルス幅が非常に速く、次のような用途に使用されます:

- 薄い金属

- 彫刻

- 高精度タスク

ネオジム:YAGレーザーは、金属と一部のプラスチックの両方でうまく機能します。しかし、これらはより高価であり、一般的な切断作業ではそれほど一般的ではありません。

CNCレーザー切断における主要パラメータ

CNCレーザーカッターから最高の結果を得るには、適切なパラメータを設定する必要があります。これらの設定は、速度、エッジ品質、およびカット精度に影響を与えます。以下は、最も重要なものです。

レーザーパワー

パワーレベル(ワットで測定)は切断能力に直接影響します。高いワット数(2000W以上)は厚い材料を切断するが、操作コストが高くなる。低い出力(500~1500W)は、薄い金属やプラスチックに適しています。同じ厚さの場合、ステンレス鋼は軟鋼より30%高いパワーを必要とします。

切断速度

IPM(インチ毎分)で測定される速度は、品質と生産性のバランスをとる。速すぎるとカットが不完全になり、遅すぎると熱がこもりやすくなる。速度の例:1/4″軟鋼は120IPMで切断し、1/8″アルミニウムは250IPMで切断します。新しい素材の場合は、常に速度をテストしてください。

フォーカスポジション

レーザーの焦点位置は切断品質に影響します。ほとんどの金属では、材料表面の少し下(厚さの1/3)に焦点を合わせます。プラスチックは、多くの場合、表面レベルに焦点を合わせて切断するのが最適です。自動焦点ヘッドは切断中も位置を維持します。

ガスの圧力と種類

アシスト・ガス(窒素、酸素、圧縮空気) は、切り口をきれいにし、酸化を防ぐ。窒素(15~20 psi)は、ステンレスの切れ刃をきれいにする。酸素(10~15 psi)は、発熱反応によって炭素鋼の切断を高速化します。より高い圧力(300 psiまで)は、より厚い材料に役立ちます。

素材の厚みと反射率

より厚い材料には、より高いレーザー出力とより遅い切断速度が必要です。例えば、1000Wのファイバーレーザーは、軟鋼を1/4″(6 mm)まで切断できる。4000Wレーザーは、ガスの種類や材料の質にもよりますが、軟鋼を1″(25 mm)まで切断できます。反射する材料(銅、真鍮)は、ビームの反射を防ぐために特別なコーティングまたはパルスレーザー設定が必要な場合があります。

CNCレーザー切断の利点

CNCレーザー切断にはいくつかの利点があり、多くの産業で利用されている。メーカーが時間を節約し、無駄を省き、部品の品質を向上させるのに役立ちます。主な利点は以下の通りです。

高精度と厳しい公差

CNCレーザー切断は、±0.1 mm以内の精度で切断を実現します。この精度は、複雑な形状や細かいディテールを持つ部品に適しています。コンピューターガイド付きレーザーは設計に正確に沿うため、すべての部品に一貫性が保たれます。

クリーンエッジと最小限の後処理

レーザーは材料をきれいに溶かし、滑らかなエッジを残します。機械的な切断とは異なり、バリや粗い仕上げはありません。ほとんどの部品は切断後すぐに使用できるため、次の作業時間を節約できます。 研磨 またはファイリング。

迅速なセットアップと納期

カスタムなし 工具または金型 が必要です。デザインファイルをアップロードすると、機械が裁断を開始する。これにより、特に小ロットや急ぎの注文の場合、生産がスピードアップします。

試作から量産まで柔軟に対応

低コストのプロトタイプで素早くデザインをテスト。同じプロセスで大量生産にもシームレスに対応します。ソフトウェアの調整だけで、材料やデザインを切り替えることができます。

制限と課題

CNCレーザー切断は効率的で正確ですが、すべての作業に完璧というわけではありません。いくつかの課題は、コスト、セットアップ、または部品の品質に影響を与える可能性があります。ここでは、最も一般的な制限について説明します。

高額な初期投資

レーザー切断機の価格は、基本的な切断工具よりもかなり高い。価格には機器だけでなく、設置、換気システム、トレーニングも含まれる。小規模な店舗では、この壁を乗り越えるのは難しいかもしれない。

素材の反射率と感熱性

銅やアルミニウムのような反射率の高い金属は、レーザービームを散乱させ、効率を低下させます。一部のプラスチックのような熱に弱い材料は、切断中に反ったり変色したりすることがあり、慎重な出力調整が必要です。

光学部品と消耗品のメンテナンス

カッティングヘッドのレンズやノズルは経年劣化するため、定期的な交換が必要です。ホコリやゴミは光学部品にダメージを与えるため、切断品質を維持するためには頻繁なクリーニングが必要です。これらの維持費はかさみます。

特定の材料の厚さ制限

レーザーは薄板から中板(金属では通常0.5-25mm)に優れているが、厚い材料を切断すると生産が遅くなり、消費電力も増加する。次のような選択肢があります。 プラズマ切断 非常に厚い金属には、より効果的かもしれない。

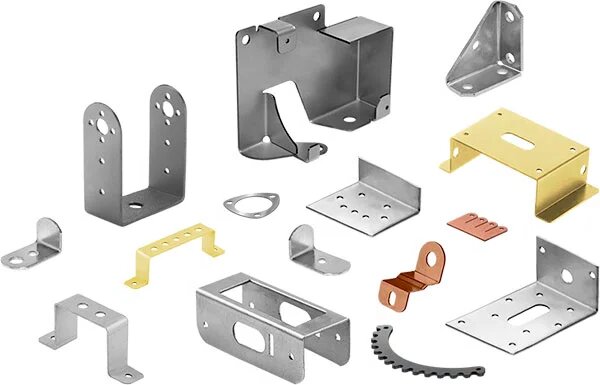

業界を超えたアプリケーション

CNCレーザー切断は、厳しい公差や複雑な形状を扱うことができるため、多くの分野で使用されている。以下は、このプロセスが大きな影響を与える一般的な産業です。

航空宇宙および自動車部品

レーザー切断が生み出すもの 軽量ブラケット航空宇宙産業は、アルミニウムやチタン製の航空機部品に信頼を寄せている。航空宇宙産業では、アルミニウムやチタン製の航空機部品に利用されている。自動車メーカーは、精密なボディパネルや排気系部品に使用している。

家電製品およびエンクロージャー

スマートフォンの筐体、ノートパソコンのフレーム、家電製品の筐体は、レーザー精度の恩恵を受けている。このプロセスにより、薄い金属にポートやボタン用の開口部がきれいにカットされます。カスタム電子筐体の小ロット生産に最適です。

医療機器

手術器具、埋め込み器具、診断機器には、無菌でバリのないエッジが必要です。レーザー切断は、汚染のリスクを伴わずに、ステンレスやチタンの医療部品に必要な精度を提供します。

建築・装飾パネル

設計者は、建物のファサード、手すり、室内スクリーンにレーザーカット金属を指定する。この技術は、スチール、真鍮、アルミニウムに複雑なパターンを作成し、構造的用途と美的用途の両方に使用される。

産業機械および部品

重機メーカーは、耐久性のあるギア、油圧部品、機械フレームにレーザー切断を使用している。この工程は、複雑な切り抜きや取り付け穴を可能にしながら、耐荷重部品の強度を維持する。

レーザー切断における設計上の考慮事項

優れた部品設計は、CNCレーザー切断を最大限に活用するのに役立ちます。それは、切断品質を向上させ、無駄を減らし、リードタイムを短縮します。以下は、設計を準備する際に考慮すべき重要なポイントです。

CADファイルの準備

DXFまたはDWG形式のクリーンなベクターファイルから始めます。重複する線を削除し、すべての曲線が適切に分割されていることを確認します。テキストをアウトラインに変換し、ヘアライン幅を避ける - 少なくとも0.1mmのストロークの太さを使用します。レーザーは描画されたパスに正確に追従することを忘れないでください。

公差とカーフ幅

レーザーカーフ(通常0.1~0.3mm)を考慮して設計してください。圧入部品の場合は、0.05~0.1mmの余分なスペースを残してください。レーザーは完全な直角を切ることはできません。インターロック部品の場合は、0.2mmのクリアランスを含めてください。

ネスティングと素材利用

効率的に部品を配置し、材料の無駄を最小限に抑えます。ネスティングソフトを使用し、シートレイアウトを自動的に最適化する。部品と部品の間は最低2mm、シートの端からは5mm離す。切断時間を短縮するために、同じ部品に共通の切断線を使用することを検討する。

熱歪みの回避

薄い素材(3mm以下)の場合は、長い切り込みを少なくし、短いセグメントを多くする。小さな「ブリッジ」(0.5~1mm)を追加して、内部の切り口が落ちたり反ったりしないようにする。可能な限り、カットの方向を交互に変えて、熱を均等に分散させる。デリケートな素材には、低出力で複数のパ スを使用することを検討する。

結論

CNCレーザー切断は、シートメタルやその他の材料を切断するための精密で効率的な方法です。コンピューターによって制御された焦点の合ったレーザービームを使用して、きれいで詳細な切断を行います。このプロセスは、プロトタイピングにも大量生産にも適しています。適切なセットアップにより、厳しい公差、迅速な納期、最小限の後処理を実現します。

迅速で正確な部品加工が必要ですか? ご要望をお聞かせください迅速な見積もり、専門家によるサポート、安定した品質で、適切なソリューションを提供します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。