従来の3軸CNCマシンは、部品の複雑さと生産効率を制限しています。多くのメーカーは、複雑な形状を作成し、複雑なコンポーネントの厳しい公差を維持することに苦労しています。4軸CNCマシニングは、回転運動を追加することで、これらの課題を解決し、1回のセットアップで、より高度な切削と優れた表面仕上げを可能にします。

4軸加工の能力を探求することで、設計プロセスを強化し、生産効率を最適化することができます。その特徴と利点をさらに掘り下げてみましょう。

4軸加工とは?

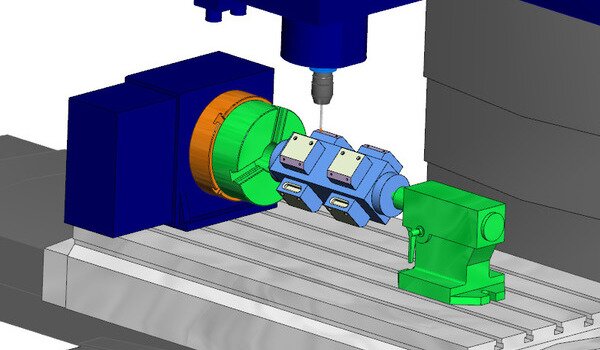

4軸加工では、4軸で動作するCNC機械を使用する:X軸、Y軸、Z軸、そしてA軸と呼ばれる追加の回転軸である。このセットアップにより、ワークピースはX軸を中心に回転し、機械は手動でワークピースの位置を変更することなく、ワークピースの複数の側面にアクセスすることができます。

その結果、メーカーは従来の3軸加工よりも効率的に、複雑な設計や厳しい公差を実現することができる。

4軸CNCマシンの仕組み

4軸加工は、より複雑な設計と効率的な生産を可能にすることで、製造業に革命をもたらします。その仕組みとステップを理解することで、加工能力と成果を大幅に向上させることができます。

ステップ1: CAD設計

このプロセスは、CADソフトウェアを使用して設計を作成することから始まります。エンジニアは部品の形状と寸法を示す3Dモデルを作成します。

ステップ2:CAMパス

次に、設計はCAMソフトウェアに転送され、加工中に切削工具をガイドするツールパスを生成する。

ステップ3:セットアップ

このステップでは、オペレーターがCNCマシンを準備する。工作物をしっかりと取り付け、必要な切削工具を取り付ける。

ステップ4:機械加工

A軸を中心にワークを回転させながら、X、Y、Z軸に沿って同時に移動する。機械は連続的に材料を除去し、CAD設計で概説された仕様に従って部品を成形する。

ステップ5:仕上げ

機械加工の後、仕上げ加工が行われる。これには洗浄と バリ取り 部品が品質基準を満たしていることを確認する。

4軸CNCマシンの種類

各タイプの4軸加工機は、特定の製造ニーズに対応します。正しい選択は、部品の形状と生産目標によって決まります。

3+1軸CNCマシン

3+1軸 CNCマシン は、他の3軸と同時には動作しない第4軸を備えている。その代わりに、A軸によってワークピースを特定の位置に回転させることができます。

この構成は、穴あけ加工や、錐のような高精度の作業に理想的です。 彫刻連続的な動きを必要としない。

4軸立型CNC加工

立形4軸CNC加工では、主軸は垂直に配置され、ワークに対して垂直に動作する。このセットアップにより、上から下への加工が可能になり、切削エリアの優れた視認性が得られます。

特に次のような場合に役立つ。 掘削 また、平らな面をフライス加工することができるため、航空宇宙や医療機器に適している。

水平4軸CNC加工

4軸横型CNCマシニングは、ワークピースと平行に走る水平方向の主軸を特徴としている。このデザインは、重い素材やかさばる素材の加工に適しているため、自動車や航空宇宙などの業界で人気があります。

水平方向は切り屑の排出効率を高め、高精度の部品を生み出す。

4軸CNCフライス盤

4軸CNCマシンは、回転用のA軸を組み込むことで、従来のフライス加工機能を強化します。これにより、手作業でワークの位置を変えることなく、精密なフライス加工を行うことができます。

これらの機械は、円筒形や非対称の形状を効率的に処理し、ヘリカル溝や歯車のような複雑なデザインを作成するために広く使用されています。

4軸CNCルーター

4軸CNCルーターは、特に軽量金属や木材のような柔らかい素材の加工用に設計されています。A軸により、ワークピースを曲面や円筒面上で回転させることができるため、家具の脚や芸術的な彫刻などの用途に最適です。

これらのルーターは、そのスピードと効率の良さから、木工やデザイン業界で愛用されている。

4軸CNC旋盤

4軸CNC旋盤は、A軸を回転または角度切削に利用することで、旋盤加工とフライス加工を組み合わせたものである。ブッシング、シャフト、パイプの製造によく使用される。

軸を追加することで、機械を切り替えることなく、フラット、スロット、溝などの複雑な形状を作成することができ、効率が大幅に向上します。

4軸加工のメリット

4軸加工には、製造工程を強化する数多くの利点があります。これらの利点を理解することで、プロジェクトの精度、効率、汎用性を向上させるためにこの技術を活用することができます。

精度と正確性の向上

4軸加工は、3軸システムと比べて精度が大幅に向上します。回転A軸は、より厳密な制御を可能にし、航空宇宙や医療製造などの産業で不可欠な、より高い公差のパーツを生産します。

生産効率の向上

4軸加工では、1回のセットアップでパーツの複数の面を加工できるため、効率が向上します。これにより、手作業による再位置決めを減らし、生産時間を短縮し、運用コストを削減します。

強化された能力

第4軸は、複雑な形状や入り組んだデザインの作成を可能にする。この機能により、メーカーは3軸加工機では難しい革新的なソリューションを探求することができます。

素材と用途における多様性

4軸加工は、金属やプラスチックを含む様々な材料を扱うことができます。この汎用性により、自動車部品から医療機器まで多くの用途に適しており、多様なプロジェクトニーズに効果的に対応します。

4軸CNCの限界とは?

4軸CNCマシンには多くの利点がある一方で、限界もあります。これらの課題を理解することで、プロジェクトに対する4軸CNCマシンの適合性について、十分な情報を得た上で決定することができます。

高い

4軸CNCマシンの主な制限の1つは、コストが高いことである。これらの機械を購入し、セットアップすることは、どんなビジネスにとっても大きな投資となる。効率性と高度な機能を提供する一方で、中小企業にとっては、初期の資金支出が障壁となる可能性がある。

熟練オペレーターの要件

4軸CNCマシンは、セットアップ、プログラミング、モニタリングに熟練したオペレーターを必要とする。これらの機械は多くの工程を自動化しますが、4軸システムの操作は複雑であるため、オペレーターには専門的なトレーニングが必要です。

限られたジオメトリー

4軸CNCマシンは、その利点にもかかわらず、特定の形状に関しては限界がある。5軸加工機ならもっと効果的に扱える複雑な角度や形状に苦戦するかもしれない。

複雑なプログラミング

4軸CNC加工のプログラミングは、従来の3軸システムよりも複雑です。4軸目の追加により新たな変数が導入され、より高度なプログラミングスキルが要求されます。

4軸加工の応用

4軸加工はさまざまな産業で応用されている:

- 航空宇宙:複雑な形状の軽量構造物を製造。

- 自動車:高い精度と耐久性が要求される部品づくり。

- 医療機器:厳しい規制基準を満たす複雑な部品の製造。

- 消費者製品:市場で際立つユニークな製品をデザインする。

3軸、4軸、5軸加工の比較

CNC加工に関しては、3軸、4軸、5軸システムの違いを理解することが、生産工程を最適化する上で極めて重要です。それぞれのタイプはユニークな機能を提供し、異なるアプリケーションや複雑な部品設計に適しています。

動きの軸

- 3軸加工:X軸、Y軸、Z軸に沿って動作する。移動はこの3方向に限られ、単純な部品に適している。

- 4軸加工:ワークの回転を可能にする第4軸(A軸)を追加し、再配置することなく多面へのアクセスを可能にします。これにより、より複雑な形状に対する柔軟性が向上します。

- 5軸加工:2つの回転軸(BとC)が追加され、切削工具が事実上あらゆる角度から加工物にアプローチできるようになりました。この機能は、非常に複雑なデザインや複雑な形状に最適です。

部品の複雑さ

- 3軸加工:単純な形状や平面に最適。複雑な形状の場合、より多くのセットアップが必要となり、誤差の蓄積につながる。

- 4軸加工:中程度に複雑な部品に適しています。複数の面のフィーチャーに対応できますが、複雑なデザインの場合、多少の位置変更が必要になる場合があります。

- 5軸加工:高度に複雑なパーツを1回のセットアップで生産可能。低軸機では困難または不可能な高度な形状を可能にする。

生産効率

- 3軸加工:複雑な部品には複数のセットアップが必要なため、一般的に時間がかかる。セットアップのたびに潜在的なエラーが発生し、生産時間が長くなる。

- 4軸加工:段取り時間を短縮し、より連続的な加工工程を可能にすることで、3軸システムよりも効率を向上。

- 5軸加工:セットアップと加工時間を最小限に抑えるため、最も効率的なオプションです。同時多方向切削により、複雑なパーツをより速く完成させることができる。

プログラミングの複雑さ

- 3軸加工:よりシンプルなプログラミングで、基本的なスキルを持つオペレーターが利用しやすい。

- 4軸加工:3軸機よりも高度なプログラミングスキルが必要で、複雑さと使いやすさのバランスが取れている。

- 5軸加工:複雑なプログラミングが要求されるため、熟練したオペレーターが必要。軸数が多いほど複雑さが増す。

コスト

- 3軸加工:一般的に最も費用対効果の高いオプションで、シンプルな部品を含む予算重視のプロジェクトに適しています。

- 4軸加工:3軸システムより高価だが、中程度の複雑な部品にはより優れた能力を発揮する。

- 5軸加工:高度な技術と能力を持つため、最もコストのかかるオプション。しかし、複雑性の高いプロジェクトでは、精度と効率において大きな価値をもたらす。

結論

4軸加工は、精度の向上、生産効率の向上、複雑な形状への対応力など、大きなメリットをもたらします。素材や用途の多様性から、航空宇宙、自動車、医療、エレクトロニクスなど、さまざまな産業で広く利用されている。しかし、コスト高や熟練オペレーターの必要性などの制約もある。

製造工程を強化したい場合、または特定のプロジェクトを念頭に置いている場合、 お問い合わせ 4軸加工がお客様のニーズにどのようにお応えできるか、今すぐご相談ください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。