チューブやパイプを溶接する最良の方法をお探しですか? 小規模なプロジェクトでも、大規模な生産でも、適切な溶接技術を見つけることが大きな違いを生みます。各方法には利点と課題があるため、ニーズに最適な方法を選択することが重要です。この記事では、チューブとパイプを溶接するさまざまな方法について説明し、情報に基づいた決定を下せるようお手伝いします。

最も一般的な方法の 1 つは MIG 溶接です。シンプルで効率的であるため、初心者に最適です。もう 1 つの人気の技術は TIG 溶接で、特に薄い材料で高品質の溶接を実現します。アーク溶接は、汎用性が高く、厚い材料でも作業できるもう 1 つのオプションです。

これらの溶接技術とそれをプロジェクトに適用する方法についてさらに詳しく知るには、読み続けてください。

溶接の基礎

溶接とは何ですか?

溶接は、通常は金属または熱可塑性プラスチックなどの材料を接合して融合させる製造プロセスです。これは通常、ワークピースを溶かし、冷却時に強力な接合部を形成するために充填材を追加することによって行われます。このプロセスでは、目的の結合を実現するために熱、圧力、またはその両方が必要です。

チューブとパイプの溶接の違い

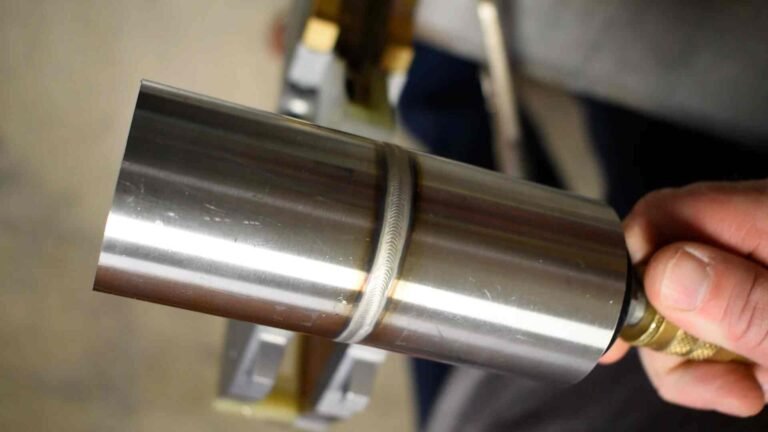

「チューブ」と「パイプ」はよく同じ意味で使われますが、特に溶接においては明確な違いがあります。チューブは外径と壁の厚さで測定され、精度が重要となる構造用途でよく使用されます。一方、パイプは内径で測定され、液体やガスの輸送によく使用されます。

チューブ溶接にはより精密さが求められ、次のような技術が必要になることが多い。 TIG溶接 きれいで丈夫な接合部を実現します。パイプの溶接には、パイプの材質とアプリケーションの要件に応じて、MIG 溶接やアーク溶接などのさまざまな方法があります。

チューブとパイプの溶接に使用される一般的な材料

チューブとパイプの溶接にはさまざまな材料が使用され、それぞれに固有の特性と課題があります。一般的な材料には次のようなものがあります。

- スチール: 鋼は強度と耐久性に優れているため、広く使用されています。炭素鋼とステンレス鋼の両方が人気のある選択肢です。

- アルミニウム: 軽量で耐腐食性に優れていることで知られています。

- 銅: 優れた導電性と耐腐食性が高く評価されています。

- ニッケル合金化学工場や発電所など、高温・高腐食環境で使用されます。

溶接プロセスの種類

溶接は、通常は金属または熱可塑性プラスチックなどの材料を接合する多目的プロセスです。用途、材料、および必要な溶接特性に応じて、さまざまな溶接技術が使用されます。最も一般的な溶接プロセスの種類は次のとおりです。

アーク溶接

アーク溶接では、電気アークを使用して熱を発生させ、母材を溶かし、冷却時に融合させます。アーク溶接にはいくつかの種類があります。

- シールドメタルアーク溶接(SMAW): スティック溶接とも呼ばれるこのプロセスでは、フラックスでコーティングされた消耗電極を使用します。フラックスはガスシールドを形成し、溶接部を汚染物質から保護します。

- ガスメタルアーク溶接(GMAW/MIG): この方法では、連続ワイヤ電極とシールドガスを使用して溶接プールを保護します。この方法は、そのスピードと使いやすさで知られています。

- フラックス入りアーク溶接(FCAW): に似ている ミグ溶接フラックスを充填した管状のワイヤを使用し、外部シールドガスの有無にかかわらず使用できます。

- ガスタングステンアーク溶接(GTAW/TIG): 非消耗性のタングステン電極を使用して、薄い材料でも高品質で精密な溶接を実現します。

抵抗溶接

抵抗溶接は、電流に対するワークピースの抵抗によって熱を発生させます。主な種類は次のとおりです。

- スポット溶接: 金属板を押し付けて電流を流すことで、特定の箇所に溶接部を作ります。

- シーム溶接: 回転ホイール電極を使用して、継ぎ目に沿って連続溶接を生成します。

- プロジェクション溶接: 1 つのワークピース上の突起またはエンボス加工を使用して、電流を流したときに溶接ポイントを特定します。

エネルギービーム溶接

エネルギービーム溶接は、高濃度のエネルギービームを使用して材料を接合し、深い浸透と最小限の歪みを実現します。

- レーザービーム溶接(LBW): レーザーを使用して溶接に必要な熱を発生させるため、精密な用途に適しています。

- 電子ビーム溶接(EBW): 高速電子の集中ビームを使用します。通常は汚染を防ぐために真空中で実行されます。

固体溶接

固体溶接では、材料を溶かすことなく接合します。代わりに、圧力と場合によっては熱を使用して結合を作成します。

- 摩擦溶接: ワークピース間の機械的摩擦によって熱を発生させます。

- 超音波溶接: 高周波超音波振動を使用して固体溶接を作成します。

- 拡散溶接: これには、材料を原子レベルで結合するために、長期間にわたって熱と圧力を加えることが含まれます。

その他の溶接プロセス

他にもいくつかの特殊な溶接プロセスがあります。

- プラズマアーク溶接(PAW): TIG 溶接と同様に、プラズマトーチを使用してより集中したアークを生成します。

- サブマージアーク溶接(SAW): 連続ワイヤ電極と、溶接プールを覆う粒状フラックスを使用して、溶接プールを汚染から保護します。

- エレクトロスラグ溶接(ESW): 電流を使用して金属線と母材を溶かし、厚い材料を接合する垂直溶接プロセス。

チューブとパイプの溶接技術

小径チューブの技術

小径チューブの溶接には、精度と制御が必要です。TIG 溶接は、きれいで高品質の溶接部を生成できるため、この作業によく使用される方法です。TIG 溶接で使用される非消耗タングステン電極により、小さく複雑な接合部に不可欠な溶接プールの精密な制御が可能になります。もう 1 つの効果的な技術は、充填材を使用せずに金属を溶融する自溶溶接です。

大口径チューブの技術

MIG 溶接やサブマージアーク溶接 (SAW) などの方法は、大口径のチューブによく使用されます。MIG 溶接はワイヤを連続的に送給するため生産性が高く、大きな金属片を接合するのに適しています。一方、サブマージアーク溶接は溶け込みが深く、溶着速度も速いため、厚肉の大口径チューブに最適です。

薄肉チューブの技術

薄壁チューブは熱に弱く、溶接中にすぐに変形したり、溶け落ちたりすることがあります。TIG 溶接は、熱入力を正確に制御できるため、この用途にも適しています。もう 1 つの技術であるレーザー ビーム溶接は、非常に集中した熱源を提供し、周囲の材料に過度の熱が影響することなく、狭く深い溶接部を生成できます。

厚肉チューブの技術

厚肉チューブを溶接する場合、深い溶け込みと強力な溶接を実現することが非常に重要です。アーク溶接、特にシールドメタルアーク溶接 (SMAW) やフラックス入りアーク溶接 (FCAW) などの技術が一般的に使用されています。これらの方法は、厚い材料に必要な高い熱入力に対応できます。

溶接の準備

材料の準備

まず、溶接する表面を清掃して、汚れ、油、錆、塗料などの汚染物質を除去します。これらの不純物は溶接に欠陥を引き起こし、強度と完全性を損なう可能性があります。ワイヤー ブラシ、グラインダー、または化学洗浄剤を使用して、表面を清潔に保ちます。

ジョイントの設計と準備

プロジェクトの要件に基づいて、突合せジョイント、重ねジョイント、T ジョイントなど、適切なジョイント タイプを選択します。適切なジョイントの準備には、ワークピースを正確に位置合わせして固定し、均一な溶接を保証することが含まれます。ジョイント タイプと材料の厚さによっては、より良好な浸透とより強力な溶接を実現するために、エッジを面取りする必要がある場合があります。

充填材の選択

フィラー材料は、組成と機械的特性においてベース材料と一致する必要があります。フィラー材料を選択するときは、金属の種類、厚さ、使用する特定の溶接プロセスなどの要素を考慮してください。

溶接位置

フラットポジション

平らな下向きの姿勢は、最も一般的で簡単な溶接姿勢です。この姿勢ではワークピースを水平に配置し、溶接工は上から溶接を行います。この姿勢により、溶接プールをより適切に制御でき、優れた溶け込みと溶接品質が得られます。

水平位

水平位置では、溶接軸は水平で、溶接ビードは垂直面に沿って走ります。この位置は、重力によって溶融した溶接プールがたわむ可能性があるため、平らな位置よりも困難です。溶接者は、たわみを防ぎ、強力な溶接を確保するために、溶接速度と角度を調整するなどの特定の技術を使用する必要があります。

垂直位置

垂直姿勢では、垂直軸に沿って上向きまたは下向きに溶接します。垂直姿勢での溶接は、重力によって溶融金属が下向きに引っ張られるため困難になり、たるみや滴りが発生するリスクが高まります。

オーバーヘッドポジション

頭上姿勢は最も難しい溶接姿勢で、接合部の裏側で溶接が行われます。重力が溶接工に逆らって働き、溶融金属が下方に滴り落ちます。溶接工は、正確な制御と技術を使用して溶接プールを管理し、欠陥を回避する必要があります。

一般的な溶接欠陥とその解決策

溶接欠陥は、溶接の強度、外観、完全性を損なう可能性があります。一般的な欠陥とその対処方法を理解することは、高品質の溶接を行うために不可欠です。以下に、一般的な溶接欠陥とその解決策を示します。

気孔率

説明: 気孔とは、溶接金属内に閉じ込められた小さなガスポケットまたは空隙を指します。

原因:

- 汚染されたベースまたは充填材

- 不適切なシールドガスの流れ

- 過度の湿気

解決策:

- 溶接する前に母材を徹底的に洗浄してください。

- 適切なガスの流れを確保し、正しいシールドガスを使用してください。

- 水分の吸収を防ぐため、充填材は乾燥した環境で保管してください。

クラッキング

説明: 溶接金属または熱影響部 (HAZ) に亀裂が発生する可能性があります。

原因:

- 高い残留応力

- 急速冷却

- 溶接パラメータが正しくない

解決策:

- 熱応力を軽減するためにワークピースを予熱します。

- 急速な冷却を避けるために、制御された冷却方法を使用してください。

- 電圧や電流などの溶接パラメータを調整して、ストレスを最小限に抑えます。

アンダーカット

説明: アンダーカットとは、溶接止端付近の母材に溶け込んだ、溶接金属で満たされていない溝のことです。

原因:

- 溶接速度が速すぎる

- 電極角度が正しくありません

- 高溶接電流

解決策:

- 適切な充填を可能にするために溶接速度を下げます。

- 溶接金属が均一に分散されるように、正しい電極角度を維持してください。

- 過度の溶融を防ぐために溶接電流を下げます。

融合の欠如

説明: 融合不足は、溶接金属が母材または以前の溶接ビードと適切に結合していない場合に発生します。

原因:

- 熱入力不足

- 電極角度が正しくありません

- 汚染された基材

解決策:

- 電流または電圧を調整して熱入力を増加させます。

- 適切な浸透を確実にするために、正しい電極角度を維持してください。

- 溶接する前に母材を徹底的に洗浄してください。

不完全な浸透

説明: 不完全な溶け込みは、溶接金属が接合部の厚さまで達していない場合に発生します。

原因:

- 熱入力不足

- 不適切な関節の準備

- 不適切な溶接技術

解決策:

- 完全な浸透を確実にするために熱入力を増やします。

- エッジを面取りし、正しくフィットするようにして、ジョイントを適切に準備します。

- ジョイントタイプに応じて適切な溶接技術とパラメータを使用します。

飛び散る

説明: スパッタは、溶接プールから放出された溶融金属の小さな液滴で構成されます。

原因:

- 高溶接電流

- 弧の長さが正しくありません

- 汚染された電極

解決策:

- スパッタを最小限に抑えるために溶接電流を減らします。

- 安定した溶接プールを確保するために、正しいアーク長さを維持します。

- 清潔で汚染されていない電極を使用してください。

スラグの混入

説明: スラグの混入は、非金属の固体が溶接金属内に閉じ込められると発生します。

原因:

- パス間のスラグの不適切な除去

- 不適切な溶接技術

- 汚染されたベースまたは充填材

解決策:

- 溶接パスの間にスラグを徹底的に除去します。

- 完全な溶融とスラグ除去を確実に行うために、正しい溶接技術を使用してください。

- ベース材料と充填材が清潔で汚染物質がないことを確認します。

高度な溶接技術

自動溶接とロボット溶接

自動溶接とロボット溶接では、機械とロボットを使用して溶接作業を実行します。この技術は精度、一貫性、効率性を向上させるため、大量生産環境に最適です。ロボットは複雑な溶接パターンを高い再現性で実行するようにプログラムできるため、人的ミスが減り、生産性が向上します。自動溶接システムは、自動車、航空宇宙、製造業界で広く使用されています。

過酷な環境での溶接

極端な温度、高湿度、腐食性条件などの厳しい環境での溶接には、特有の課題があります。溶接の完全性と安全性を確保するには、特殊な技術と装置が必要です。徹底した洗浄や適切なシールド ガスの使用など、適切な準備は、環境汚染物質から溶接を保護するために不可欠です。

水中溶接

水中溶接はウェット溶接とも呼ばれ、水中構造物の修理と保守に使用される特殊な技術です。水中溶接には、ウェット溶接とドライ溶接の 2 つの主な種類があります。ウェット溶接は、防水電極と装置を使用して水中で直接行われます。ドライ溶接または高圧溶接は、溶接場所の周囲の乾燥した加圧チャンバー内で行われます。

チューブとパイプの溶接の用途

自動車産業

- 排気システム

- ロールケージ

- シャーシコンポーネント

- 燃料ライン

建設業界

- 構造用鋼フレーム

- 水道管とガス管

- HVACシステム

- 手すりとガードレール

石油・ガス産業

- 掘削リグ

- パイプライン輸送システム

- 製油所設備

- オフショアプラットフォーム

航空宇宙産業

- 航空機フレーム

- 油圧システム

- 燃料および冷却ライン

- エンジン部品

結論

チューブやパイプの溶接技術はさまざまな業界で不可欠であり、最適な結果を得るにはそれぞれ特定の方法が必要です。適切な技術を知ることで、堅牢で信頼性の高い溶接が保証されます。材料と接合部の準備、適切な充填材の選択など、適切な準備は高品質の溶接に不可欠です。また、さまざまな溶接位置を習得し、一般的な欠陥に対処することは、一貫性のある耐久性のある接合部を実現するために不可欠です。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

プロジェクトに適した溶接方法をどのように選択すればよいでしょうか?

適切な溶接方法の選択は、材料の種類、厚さ、接合部の設計、必要な溶接品質、溶接が行われる環境などの要因によって異なります。最適な結果を確保するには、これらの要因を考慮することが重要です。

チューブやパイプの溶接における主な課題は何ですか?

チューブやパイプの溶接における主な課題は次のとおりです。

- 適切な位置合わせとフィットアップを保証します。

- 反りや焼け落ちを防ぐために熱入力を制御します。

- 強固な接合部への完全な浸透を実現します。

- 気孔や割れなどの溶接欠陥を管理します。

溶接の品質をどのように保証できますか?

溶接の品質を確保するには、適切な材料と接合部の準備手順に従い、適切な溶接技術と充填材を選択し、正しい溶接パラメータを維持し、目視検査、放射線検査、超音波検査などの方法を使用して徹底的な検査を実行します。

その他のリソース

小径チューブおよびパイプのTIG溶接 – 出典: Weldingweb

一般的な溶接欠陥 – 出典: Sentin

異なる溶接位置 – 出典: TWS

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。