エンジニアやメーカーは、部品やアセンブリの正確な測定を保証する必要があります。公差はばらつきをコントロールしますが、正しい公差を選択することは非常に重要です。誤解は、生産上の問題、組み立ての失敗、コスト増につながる可能性があります。

一国間公差と二国間公差は、異なる方法で許容偏差を定義します。間違ったタイプを使用すると、部品の不一致、材料の無駄、コストのかかる手戻りを引き起こす可能性があります。それぞれを使用するタイミングを知ることは、品質と効率の維持に役立ちます。

この2種類の公差がどのように違うのか、またエンジニアリング・プロジェクトでそれぞれをどのような場合に使用するのかを検証してみよう。

機械設計における公差の説明

公差はエンジニアリングにおける重要な概念である。これは、部品の寸法がどの程度異なっていても正しく機能するかを定義するものです。公差がないと、部品が合わなかったり、意図したとおりに機能しなかったりすることがあります。

公差は、技術図面上の寸法の許容変動範囲を定義するものです。例えば、シャフトの直径が10 mmで、公差が±0.05 mmの場合、実際のシャフトの寸法は9.95 mmから10.05 mmの間であっても妥当と見なされます。

製造された部品には必ずばらつきがあり、どんな機械でも完全に同じ部品を作ることはできません。公差は、部品が不合格になる前に、どの程度のばらつきが許容されるかという明確な制限をメーカーに与えます。

これらの公差は、10±0.05 mmのように主要寸法の後に数字として、または9.95-10.05 mmのように範囲として技術図面に表示されます。

一方的寛容とは何か?

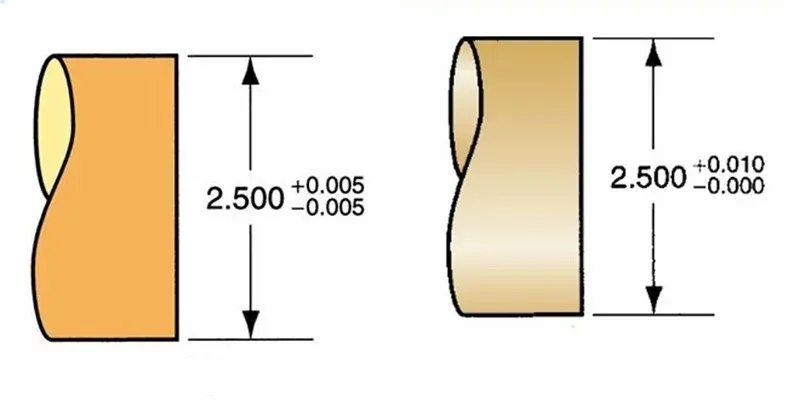

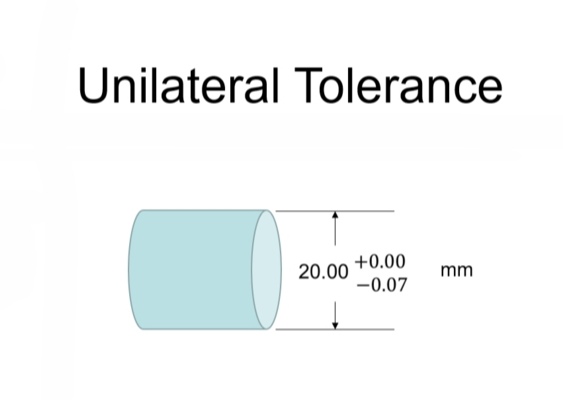

一方向公差とは、寸法公差の一種で、基本寸法から一方向(すべて正方向またはすべて負方向)にのみ変動が許容されるものである。つまり、ある部品の実際の寸法は、公称寸法から一方向(大きいか小さいか)にしか変動しないが、両方は変動しない。

例えば、シャフトの直径が20.00mmで、公差が+0.05/-0.00mmであるとします。この一方的な公差は、シャフトの直径が20.05mmまでは可能だが、20.00mmより小さくはならないことを意味する。同様に、穴の直径は20.00mmで、公差は+0.00/-0.05mmである。

一方公差は通常、機能上の理由から部品が特定の限界寸法を超えたり下回ったりしてはならない場合に使用されます。

工学図面ではどのように適用されるのか?

エンジニアリングの図面では、一方向の公差は一方向のみの変動を示すために記される。基本寸法が記載され、その後に許容偏差が続く。エンジニアは、公差が正(基本寸法以上)か負(基本寸法以下)かを指定します。

一般的なフォーマットは以下の通り:

- 直接寸法法: 20.00 +0.05/-0.00 mm

- 限界寸法法: 20.00-20.05 mm

- ノート方式: 20.00 mm +0.05(負の片側許容差の場合は-0.05)

一方的な寛容の表現

一方的な公差は、工学図面標準に従った標準的な表記方法に従う:

- 本質的な次元が第一

- 上限偏差はプラス(+)記号で続く。

- 偏差値が低いほど、マイナス(-)記号が付く。

- これらの偏差のうち1つは、一方的な許容範囲ではゼロとなる。

一方的な公差の適用例

- 圧入用シャフト径: 15.00+0.02/-0.00mmのシャフトは、シャフトが常に必須サイズと同等かそれ以上であることを保証し、タイトフィットを保証します。

- 圧力容器の最小肉厚 容器の壁は8.00 +0.50/-0.00mmと指定され、壁の厚さが安全な最小厚さより薄くなることはない。

- 回路基板の穴位置: 穴の位置には±0.00/+0.10mmの公差があり、部品が干渉しないようになっている。

- 最大高さ寸法: 一定のスペースに収まらなければならない部品については、最大高さを50.00 +0.00/-0.30 mmと指定することができる。

片側耐性の利点

より容易な製造管理

一方向公差は、ばらつきの一方向に焦点を当てることで、製造を単純化する。これにより、仕様を満たすための工具や工程の調整が容易になります。

検査と品質保証の簡素化

片側公差の部品の検査は簡単です。検査員は、寸法が一方向の許容範囲に収まっているかどうかをチェックするだけでよく、品質管理に必要な時間と労力を削減できます。

バイラテラル・トレランスとは?

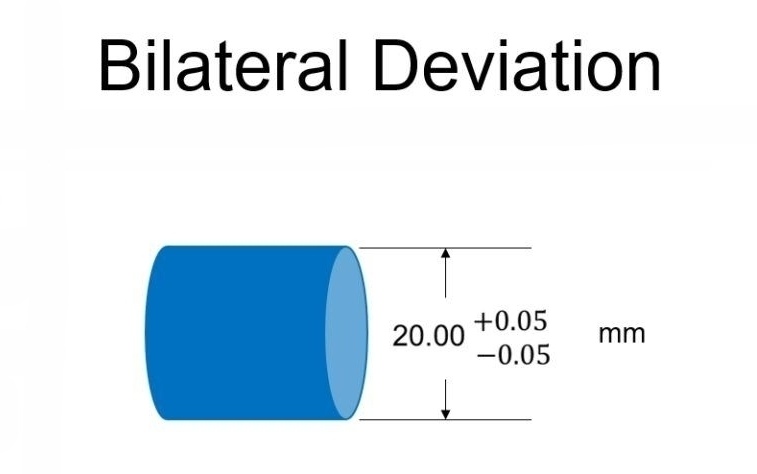

両側公差とは、寸法公差の一種で、本質的な寸法から両方向(プラスとマイナス)のばらつきが許容されるものである。両側公差では、部品の実際の寸法は、指定された範囲内で公称寸法より大きくも小さくもなる。

例えば、シャフトの直径が20.00mmで、両側公差が±0.03mmであるとします。これは、シャフトの直径が19.97 mmから20.03 mmの範囲であっても、許容範囲と見なされることを意味します。ばらつきは基本寸法の両側に分布します。

両側公差は、どちらかの方向にわずかなばらつきがあっても部品の機能に影響しない一般的な寸法によく使われます。

工学図面ではどのように適用されるのか?

エンジニアリングの図面では、基本寸法から両方向に等しい、または不均等なばらつきを示すために、両側公差が記されている。基本寸法が最初に記載され、次に許容偏差が記載されます。

一般的なフォーマットは以下の通り:

- イコール・バイラテラル: 20.00±0.03mm(ばらつきは両方向とも同じ)

- 不平等な二国間: 20.00 +0.05/-0.02mm(各方向に異なる変動量)

- 限界寸法法: 19.97~20.03mm(最小値と最大値を直接示す)

二国間寛容の表現

両側公差は、工学図面標準に従った標準表記に従う:

- 本質的な次元が第一

- 両者の公差が等しい場合、プラス/マイナス(±)記号が使用され、その後に偏差値が続く。

- 不均等な両側公差の場合、プラス(+)記号の付いた上限偏差とマイナス(-)記号の付いた下限偏差の両方が提供される。

- どちらの偏差も、二国間の許容範囲内でゼロ以外の値を持つ。

バイラテラル・トレランスの応用例

- 機械加工部品の一般寸法: 板幅は、汎用用途では100.00±0.50mmと指定されることがある。

- スライドフィットの穴径: 適切なはめあいバランスを得るために、ベアリングの穴は25.00 +0.02/-0.01mmと指定されることがある。

- PCBトレース幅: 回路基板のトレースは、製造上のばらつきに対応しながら電気的性能を維持するため、幅公差が0.50±0.05mmになる場合がある。

- 板金曲げ の寸法である: 曲げ角度は、以下を考慮して90°±1°と指定されることがある。 スプリングバック とツーリングのバリエーション。

- プラスチック部品成形: 射出成形部品 材料の収縮と金型の摩耗のために、30.00±0.20mmのような両側公差を使用することが多い。

二国間寛容の利点

バランスの取れた材料配分

両側公差は、材料を均等に追加または削除することを可能にします。これにより、部品設計のバランスが保たれ、応力集中が軽減されます。

製造における柔軟性の向上

製造業者は、両側公差により柔軟性がある。一方向のばらつきを気にすることなく、公差の範囲内に収まるように工具や工程を調整することができます。その結果、生産の迅速化とコスト削減につながることが多い。

一方的寛容と二国間寛容の主な違い

片側公差と両側公差の違いを理解することで、エンジニアは正しい設計手法を選択することができます。ここでは、その主な違いを説明します:

定義

- 一方的な寛容: 公称サイズから一方向(大きいか小さいか)のみの変動を許容する。

- 二国間寛容: 公称サイズからの変動(大小)を許容する。

バリエーションの方向性

- 一方的な寛容: 変動は公称寸法の片側に限定される。例えば、10mm +0.2/-0は、0.2mmまで大きくできますが、それ以下はできません。

- 二国間寛容: 公称寸法の両側で変動が許容される。例えば、10mm±0.1mmとは、0.1mm大きくても小さくてもよいという意味です。

設計意図

- 一方的な寛容: 一方向への正確なはめあいが重要な場合に使用する。例えば、シャフトが特定のサイズを超えないように穴にはめ込む。

- 二国間寛容: 公称寸法の両側にわずかなばらつきがあってもよい場合に使用される。例えば、ブラケットの寸法が、その機能に影響を与えることなくわずかに変化してもよい場合。

製造の柔軟性

- 一方的な寛容: 一方向にしかばらつきが許されないため、製造の柔軟性が制限される。公差が厳しい場合、コストが高くなる可能性がある。

- 二国間寛容: 両方向のバリエーションが認められているため、柔軟性が高い。そのため、部品の生産が容易になり、コスト効率もよくなることが多い。

| アスペクト | 一方的な寛容 | 二国間寛容 |

|---|---|---|

| 定義 | 一方向(大きいか小さいか)のみの変動が許される。 | 両方向(より大きく、より小さく)のバリエーションが認められている。 |

| バリエーションの方向性 | 片側(例:+0.2/-0または+0/-0.2)。 | 両側(例えば±0.1)。 |

| 設計意図 | 一方向に正確にフィットすることが重要な場合に使用。 | 左右のわずかな差異を許容できる場合に使用する。 |

| 製造の柔軟性 | 柔軟性に欠け、一方向へのコントロールが厳しい。 | より柔軟で、生産現場での実現が容易。 |

その他の公差

片側公差と両側公差の他にも、エンジニアは部品の品質と機能のさまざまな側面を管理するために、いくつかの重要な公差を使用します。それぞれ特定の設計ニーズや製造シナリオに対応しています。

幾何公差(GD&T)

GD&Tは、単純な寸法公差を超えた包括的なシステムです。形状、方向、位置、振れなどの幾何学的特性を管理します。このシステムは、シンボルとルールを使用して、部品上のフィーチャーの正確な形状と位置の要件を定義します。

主なGD&T公差の種類は以下の通りです:

- 形状公差: 真直度、平面度、真円度、円筒度を管理する

- 向きの許容誤差: 平行度、垂直度、角度のコントロール

- 場所の許容範囲: コントロール位置、同心度、対称性

- 振れの許容範囲: 円形振れと総振れを制御

GD&Tは、従来の寸法公差だけよりも部品形状をより正確に制御することができます。

統計公差

統計的公差は、個々の寸法のばらつきがアセンブリにどのような影響を与えるかを予測するために、確率と統計を使用します。すべての部品が極限にあると仮定するワーストケース公差とは異なり、統計的公差では、ほとんどの部品が公称寸法に近いことを認識します。

このアプローチでは、図面に「ST」や「RSS」(二乗平均平方根)などの記号を使用し、統計的手法が適用される箇所を示します。全体的な組立品質を維持しながら、個々の公差を広くすることができます。

限界公差

限界公差は、本質的な寸法を参照することなく、最大許容寸法と最小許容寸法を直接指定します。例えば、シャフトの直径は15.02~15.05mmとなります。

この方法は許容範囲を伝えるもので、直接測定比較が行われる生産環境でよく使用される。

適合公差

はめあい公差は、組み立て時の部品の相互作用を制御する。はめあい公差は、はめあい部品間のクリアランスや干渉を定義します。標準的なはめあいシステムには次のようなものがあります:

- クリアランス 穴は常にシャフトよりも大きく、自由な動きを可能にする

- 干渉フィット: シャフトは常に穴よりも大きく、圧入される。

- トランジションはフィットする: 実際のサイズによって、クリアランスの場合もあれば、干渉の場合もある

はめあい公差は通常、ISOやANSIのような標準化されたシステムに従って定義され、H7/f7(クリアランスフィット)またはH7/s6(干渉フィット)のような呼称が用いられます。

不均一な公差

一様でない公差は、形状の長さや面積に沿って変化します。例えば、テーパーシャフトでは、ベアリング表面の公差がきつく、その他の部分の公差が緩い場合があります。このアプローチでは、機能的に必要な部分にのみ厳しい公差を適用することで、製造コストを最適化します。

プロファイル公差

プロファイル公差は、理論上の完全な形状からどの程度ずれるかを指定することで、サーフェスの全体的な形状を制御します。複雑な曲面や美的特徴によく使用される。

プロファイル公差を適用することができる:

- ラインプロファイル(2D)

- サーフェスプロファイル(3D)

自動車のボディパネル、消費者向け製品、航空宇宙部品などによく使われている。

素材コンディション調整剤

これらのモディファイアは、フィーチャーの実際のサイズに基づいてトレランスゾーンを調整します:

- 最大素材条件(MMC):そのフィーチャーに最も多くの素材が含まれている場合に適用される

- 最低条件(LMC): 特徴に含まれる材料が最も少ない場合に適用される

- フィーチャーサイズ(RFS)に関係なく: 機能の実際のサイズに関係なく適用される

これらの改質剤は、製造の柔軟性を最大限に高めながら、部品が正しく組み合わされるようにします。

結論

エンジニアリング公差は、高品質の部品を設計・製造する上で重要な役割を果たします。一側公差と二側公差は、寸法のばらつきを制御するための2つの基本的なアプローチです。

これらの公差タイプの選択は、具体的な設計要件、製造能力、およびコストの考慮によって決まります。技術者は、適切な公差タイプを選択する際に、各特徴の機能、利用可能な製造プロセス、および検査方法を考慮する必要があります。

シェンゲンでは、高品質の板金加工と精密製造サービスを提供しています。公差、試作、量産など、どのようなご要望にも経験豊富なチームが対応いたします。 お問い合わせ 今すぐご相談ください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。