溶接とは、熱と場合によっては圧力を利用して2つの金属片を結合するプロセスです。溶接継手として知られるこの接合方法によって、最終製品の強度と外観が決まります。5つの基本的な接合タイプを知ることで、金属加工のニーズをより的確に判断することができます。

溶接技術を向上させるために、これらのジョイントをマスターしたいですか?それぞれの種類を詳しく見てみよう。

溶接継手とは何か、なぜ重要なのか?

溶接継手は、2つ以上の金属片が溶接プロセスを通じて接続される会合点である。溶接構造物の基礎を形成し、その全体的な強度と機能性を決定する。

これらの接合部は、荷重が構造物全体にどのように広がるかを決定する。適切に設計され、実行された接合部は、信じられないような力に耐えることができる。

すべての溶接プロジェクトは、適切な継手を選択することから始まります。この選択は、材料費、労働時間、そして最も重要な完成品の品質に影響します。

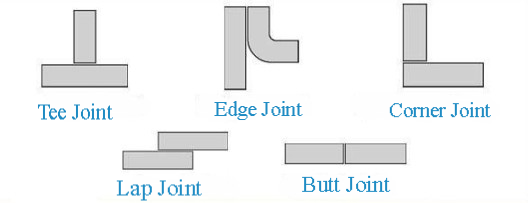

以下は、米国溶接協会が認める5種類の基本的な溶接継手である:

- バットジョイント

- ラップジョイント

- エッジジョイント

- ティージョイント

- コーナージョイント

バットジョイント

突合せ継手は、最も基本的で広く使われている溶接継手のひとつである。この接合は、2つの金属片を端と端に配置したときに形成される。

構造特性と一般的な用途

バットジョイントはシンプルなデザインだが、非常に効果的だ。2つの金属片を端に沿わせ、平らな面またはわずかに曲がった面を作ります。このジョイントは、強度と滑らかさが重要な用途に最適です。

パイプラインには突合せ継手がある、 構造用鋼材そして 板金加工.精度と耐久性が不可欠な自動車産業や航空宇宙産業でも一般的だ。

バットジョイント溶接の種類

バットジョイントは、材料の厚みや用途に応じてカスタマイズすることができます。以下は最も一般的なタイプです:

角溝溶接

最も単純な突合せ溶接である。2つのピースのエッジは正方形で、隙間なくフィットする。最小限の溶接で済む薄い素材に最適です。

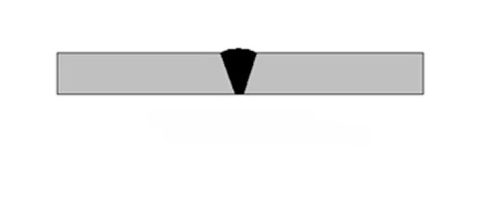

V溝溶接

V開先溶接では、材料の端にV字型の開先を切る。これにより、溶込みが深くなり、溶接部の強 度が増すため、厚い素材に最適である。

J溝溶接

J開先溶接は、片方の端が「J」の形をしている。継手の片側が厚い場合に使用される。このデザインは、溶接の量を減らしながら、強度を高めることができる。

U溝溶接

U字型開先溶接は、「U」の形をした湾曲した開先 を持つ。非常に厚い材料に使用され、優れた溶け込みと強度を提供する。

メリットとデメリット

利点:

- 準備も溶接も簡単。

- 強力でシームレスな接続を提供します。

- 薄い素材にも厚い素材にも使える。

- 幅広い用途に適している。

デメリット:

- 最良の結果を得るためには、正確なアライメントが必要。

- 厚みのある素材では、複雑な溝加工が必要になることもある。

- 慎重に溶接しないと歪みが生じやすい。

コーナージョイント

コーナー・ジョイントは、2つの部材が斜めに、通常は90度の角度で合わさったときにできる。箱やフレーム、容器の縁や角を作る。

構造特性と使用法

コーナー・ジョイントは、2つのワークピースをその端で接続し、L字型にします。最大限の強度を得るため、溶接はアングルの内側か外側、または両方に施すことができる。

これらのジョイントは、多方向からの力に対応する。バット・ジョイントよりも曲げやねじれに強いが、ある種の応力には弱い。

コーナー・ジョイントは次のような場所で見られる。 金属キャビネット, ボックス, フレームそして タンク.窓枠のような直角構造を作るのに最適だ、 電気筐体、家具など。

バリエーションクローズド・コーナー・ジョイントとオープン・コーナー・ジョイント

コーナー・ジョイントには主に2つのバリエーションがある:

クローズド・コーナー・ジョイント:

クローズド・コーナー・ジョイントは、一方の材の端がもう一方の材の表面に突き当たっている。こうすることで、片側から見た外観がきれいに仕上がります。

このスタイルは、家具や装飾的な金属細工のコーナーによく見られる。外側の外観をきれいに保ちながら、接合部を内側隅肉溶接で補強することができる。

キャビネット・メーカーや建築用金属加工業者は、プロフェッショナルな外観のため、クローズド・コーナーを好むことが多い。

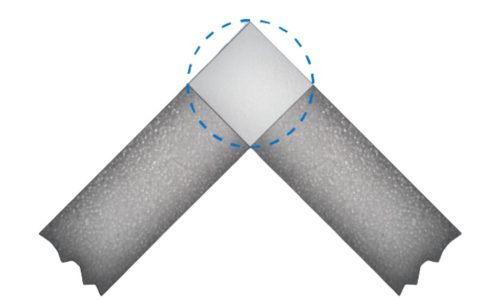

オープン・コーナー・ジョイント:

オープン・コーナー・ジョイントは、両方のピースが端で合わさる。こうすることで、直角の角が開き、もう一方の角からはみ出さない。

これらの継ぎ手は、両側からの溶接部へのアクセス を良くする。溶接の際、両端が見えるので、はめ合 わせや溶接が容易になる。 アセンブリ.

オープン・コーナーは、外観よりも強度が重視される構造用途に適している。

強みと弱み

強みだ:

- 組み立ても溶接も簡単。

- 強固で剛性の高い接続を提供。

- 薄い素材にも厚い素材にも使える。

- 汎用性が高く、さまざまな用途に適している。

弱点がある:

- 慎重に溶接しないと歪みが生じやすい。

- 最良の結果を得るためには、正確なアライメントが必要。

- オープン・コーナーの継ぎ目は、滑らかな外観のために仕上げが必要な場合がある。

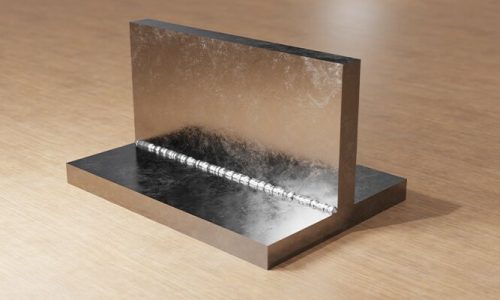

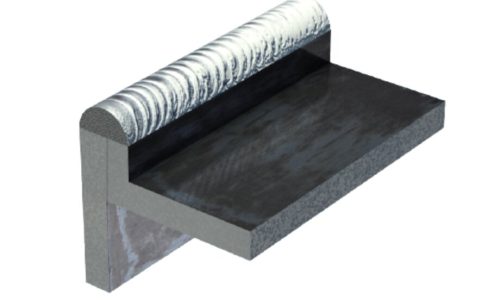

ティージョイント

ティー・ジョイントは、1つの部品がもう1つの部品に垂直に取り付けられ、T字型になる場合に生じます。金属加工や建築で最も一般的な接合部のひとつである。

他の関節との違いは?

突き合わせやコーナー・ジョイントとは異なり、ティー・ジョイントは、1つの部材が端で合わさるのではなく、他の部材の表面上に置かれます。このため、90度の接続となり、力の分布が異なります。

垂直に配置された継手は、主に開先 溶接ではなく隅肉溶接を使用する。これにより、溶接方法と溶け込み要件が変わる。

ティージョイントは、垂直部材が荷重をより多くのベースピースに分散させ、重量を支えるのに理想的であるため、当然ながら強固な構造を生み出す。

製造業と建設業における代表的な用途

ティージョイントは一般的だ:

- 工事: 建物のフレーム、橋、屋根トラス。

- 製造: 機械フレーム、サポート、機器スタンド。

- 自動車: シャーシ とロールケージ。

- 家具: テーブル、椅子、棚。

これらのジョイントは、耐荷重構造物の強固で安定した接続を実現するのに最適です。

耐荷重に関する考慮事項

ティー・ジョイントは大きな荷重に耐えられるように設計されています。しかし、溶接部は応力や疲労に耐えるだけの強度が必要です。主な考慮事項は以下の通りです:

- 溶接のサイズと溶け込み: 溶接部が荷重に耐えられる深さであることを確認する。

- 素材の厚さ: 厚い材料では、複数回の溶接パスが必要になる場合がある。

- 共同準備: 弱点がないように、ピースをきれいに掃除し、正しく整列させる。

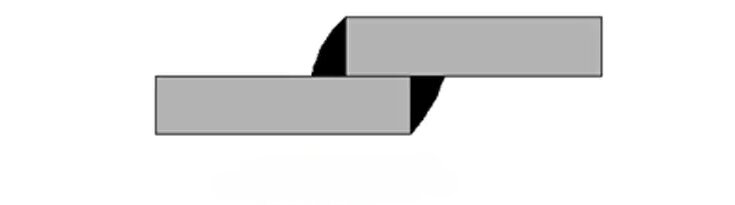

ラップジョイント

ラップ・ジョイントは、2枚の金属片が重なり、端に沿って溶接されることで形成される。このシンプルな設計により、最小限の準備で強固な接合部が生まれます。

デザインと機能性

ラップ・ジョイントでは、2枚の金属片を一定量重ね合わせ、その片方または両方の縁に沿って溶接する。重ね代は通常、薄い方の材料の厚さの3倍から5倍です。

これらのジョイントは、端の接触ではなく、表面の接触によって機能する。これにより、突き合わせ継手と比較して、より広い面積に力が分散され、特定の用途に適したより強力な接続が実現します。

重ね継手の溶接は、ほとんどの場合、重なり合う 部材の端に施される隅肉溶接である。そのため、ほとんどの溶接工程で簡単に作ることができる。

強度と耐久性はどのように向上するのか?

ラップジョイントは、重ね合わせることで応力を広い範囲に分散させるため、強度が高くなります。そのため、継手が大きな荷重や振動にさらされる用途に最適です。

エッジに沿った溶接により強度が増し、重なり合った層がさらに支持力を高める。この設計はまた、ひび割れや破損の防止にも役立ち、ラップ・ジョイントの耐久性と信頼性を高めています。

金属加工における使用例

ラップ・ジョイントは、一般的によく使われる:

- 自動車: ボディパネル、フレーム、排気装置。

- 工事: 屋根、サイディング、構造的サポート。

- 製造: タンク、容器、機械部品。

- 造船業: 船体と甲板構造。

これらのジョイントは、強度、シンプルさ、組み立てやすさが不可欠な用途に最適です。

エッジジョイント

エッジ・ジョイントは、2つの金属片をそのエッジに沿って並べて接続します。エッジ・ジョイントは、より単純なジョイント・デザインのひとつだが、金属加工に特有の用途がある。

目的とデザインのバリエーション

エッジ・ジョイントは、2つの材を重ならせることなく、エッジに沿って接合する方法です。ピースは同じ平面に平らに置かれ、エッジは接触するか、わずかな隙間が空く。

標準的なエッジ・ジョイントは、まっすぐなエッジが最小限の隙間で合わさったものです。バリエーションは以下の通り:

- 溶接前にエッジを折り曲げるフランジ・エッジ・ジョイント

- バッキングストリップを追加し、エッジジョイントを強化

- 厚い素材用の面取りされたエッジ・ジョイント

この継手は、溶接部が厚さ全体を貫通できるよう な、比較的薄い材料に最適である。1/4インチ以下の板金では、エッジ・ジョイントがきれいで平坦な接続を提供する。

エッジ・ジョイントの使用時期

エッジ・ジョイントは理想的である:

重い荷重を支える用途には不向きだが、軽量構造物には有効だ。

他の関節と比較した長所と短所

長所:

- 準備も溶接も簡単。

- クリーンで滑らかな仕上がりを実現。

- 薄い素材には効果的だ。

- 関節に沿って応力を均等に分散。

短所:

- 重荷重に対しては、突き合わせや重ね継ぎほど強くない。

- 薄い素材に限る。

- 最良の結果を得るためには、正確なアライメントが必要。

エッジ・ジョイントは、軽量で審美的な用途に最適です。最も強力なオプションではないかもしれませんが、シンプルさと仕上がりの良さで優れています。

ここで、5つの溶接継手のタイプを簡単に比較してみよう:

| ジョイントタイプ | 強さ | 必要な準備 | 材料効率 | ベストアプリケーション |

|---|---|---|---|---|

| バットジョイント | ミディアム | 高い | 素晴らしい | 平面、パイプ |

| ラップジョイント | 高い | 低い | グッド | 重ね合わせシート、自動車用 |

| Tジョイント | 非常に高い | ミディアム | グッド | フレームワーク、構造サポート |

| コーナージョイント | 高い | ミディアム | グッド | ボックス、エンクロージャー、フレーム |

| エッジジョイント | 低い | 低い | 素晴らしい | 薄い素材、装飾 |

溶接継手の性能に影響する要因

溶接継手の作業では、いくつかの重要な要素が、その性能 を左右します。溶接の結果に影響するものを見てみよう。

材質と厚さ

溶接する金属の種類は、すべてに影響する。スチール、アルミニウム、ステンレス・スチールでは、それぞれ異なる溶接方法と設定が必要です。

厚さも重要だ。薄い金属は早く熱し、焼き切ることができるが、厚い金属はより多くの熱と複数回のパスを必要とする。

考えてみてほしい:1/8インチ・アルミニウムの 溶接は、1/2インチ・スチールの溶接とはまったく異な る設定を必要とする。最良の結果を得るには、母材に合った溶加材を選択する必要があります。

ジョイントの準備とフィッティング

良い接合は、溶接する前から始まっている。錆、塗料、油、汚れのないきれいな金属表面が、より強固な接合を生み出します。

フィット・アップとは、溶接前の接合部の位置合わせのことである。隙間やずれがあると、応力が不均一にな り、接合部が弱くなることがある。強靭で信頼できる溶接を行うために、時間を かけて部品を準備し、正しくはめ込むこと。

溶接位置とアクセシビリティ

溶接の位置は、溶接の難易度に影響する。平らな溶接(テーブルの上)は最も簡単であるが、オーバーヘッド溶接は最も難しい。

接合部へのアクセスが限られている場合、特別な装置や技術が必要になる。狭いコーナーや閉ざされた空間は、溶接をより難しくします。

可能な限り、最も重要な溶接を最も有利な位置で行えるよう、作業計画を立てる。

入熱と歪みのコントロール

入熱とは、溶接中に加えられる熱量のことである。熱量が多すぎると材料がゆがんだり弱くなったり し、逆に少なすぎると融合が不完全になる。

材料が熱によって不均等に膨張したり収縮したりすると、歪みが生じる。歪みを抑えるには、クランプ、予熱、小断面での溶接などのテクニックを使う。

溶接継手の選択におけるよくある間違いとその回避方法

正しい溶接継手を選ぶことは、戦いの半分に過ぎない。溶接工程でよくある間違いを避けることも、同様に重要である。ここでは、頻繁に発生する3つの問題と、それを防ぐ方法を見てみよう。

ミスアライメントの問題

ミスアライメントは、溶接される部品の位置が正し く揃わない場合に発生する。これは、弱い接合部、不均一な応力分布、さらには構造的な欠陥につながる可能性がある。

それを避けるには

- クランプ、治具、固定具などを使ってピースを固定する。

- 溶接の前に、正方形または測定具でアライメントを再確認する。

- タック溶接 を最初に置き、位置がずれないようにする。

溶接溶け込み不良

溶け込み不良は、溶接が材料同士を完全に融合し ていない場合に発生する。これにより、応力下で破損する可能性のある弱点が生じる。

それを避けるには

- 材料の厚さに合わせて溶接電流と速度を調整する。

- 厚い材料には、面取りや溝加工など、適切な継ぎ手の準備を行う。

- 溶接の角度と技術により、深い溶け込みが可能で あることを確認する。

熱歪みの見落とし

熱歪みは、溶接によって材料が反ったり曲がったりすることで起こる。これは特に薄い材料によく見られます。

それを避けるには

- 小分けにして溶接し、パスとパスの間に冷却時間を設ける。

- タック溶接で固定し、動きを抑える。

- 反りを最小限に抑えるため、材料をしっかりとクランプする。

結論

溶接継手は、丈夫で耐久性のある構造物の基礎です。基本的なタイプは、突合せ、コーナー、エッジ、重ね、ティーの5種類で、それぞれ特定の用途に適しています。適切な継手の選択は、荷重要件、材料の種類、および溶接プロセスによって異なります。

お客様の用途に適したジョイントタイプの選択にお困りですか?当社の経験豊富なチームが、材料の選択、設計上の考慮事項、製造工程についてご案内いたします。 お問い合わせ 無料相談とお見積もりはこちらから。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。