金属を扱う場合、模範的な加工方法を選ぶことは非常に重要です。この決定は、製造時間からコスト、耐久性、性能に至るまで、すべてに影響を及ぼします。試作品を作るにせよ、大規模な製造に備えるにせよ、適切な方法を選択することで、プロジェクトを効率化し、成功を確実にすることができます。しかし、多くの選択肢がある中で、どれがあなたのニーズに最適なのでしょうか?

プロジェクト固有のニーズを理解することが、正しい製造方法を選択する鍵です。適切なアプローチにより、小さな部品から大きなアセンブリまで、コストと効率の両方を最適化することができます。

金属加工とは?

金属加工は、さまざまな金属材料から構造物や部品を作り出すプロセスである。金属を切断し、曲げ、成形し、組み立ててカスタム製品を形成する。自動車のフレームから電子機器の筐体まで、あらゆるものを作るのに使われるさまざまな技術が対象となる。

カスタム・プロトタイプと大量生産部品の両方を作成するのに役立ちます。ファブリケーションにより、メーカーはさまざまなプロジェクトで精度、一貫性、コスト削減を達成することができます。

金属加工プロセスの種類

金属加工にはさまざまな工程があり、それぞれに特定の目的があります。これらの工程は、さまざまな用途に適した形状、強度、サイズの部品を作るのに役立ちます。

切断

切断は、金属加工において最も一般的な方法のひとつである。これは、金属片をより小さな部分に分割することを含む。のこぎりのような伝統的な方法は今日でも使われている。しかし、パワーシザーのような最新の技術も使われている、 ウオータージェット, レーザーそして プラズマ切断 は、より高い精度を提供する。これらの方法は、金属を成形したり、さらに加工するための準備をしたりするのに効果的である。

カッティングは、電動、手動、CNCカッターなど、さまざまな方法で行うことができます。必要なものによっては、工程の最初または最後に行われることもある。鋭利な工具を使って金属をスライスする型抜きも、よく使われる切断方法だ。

溶接

溶接 溶接とは、金属片を溶かし、溶加材を加えて接合することで、金属片同士を強固に接合することである。溶接には次のような種類がある。 MIG(金属不活性ガス)溶接, TIG(タングステンイナートガス)溶接そして 棒溶接.それぞれのタイプは、異なる素材や用途に適している。

溶接は一般的に、頑丈な部品や構造物を作るのに使われる。溶接は、建設、自動車、航空宇宙などの産業で不可欠です。溶接の品質は、最終製品の強度と耐久性を保証するために非常に重要です。

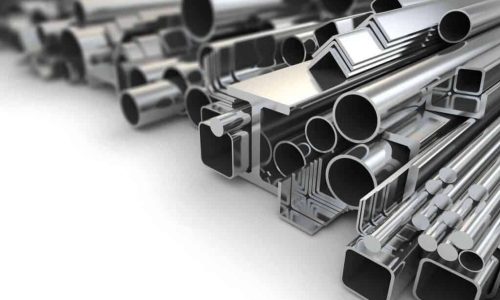

押し出し

押し出し は、材料(通常は金属)を金型に押し込んで、一定の断面を持つ連続的な形状を作り出す方法である。ダイに通す前に材料を加熱し、最終製品を成形する。

この工程では、パイプ、ロッド、梁などの長尺製品を製造する。ダイスによって形状をカスタマイズできるため、単純な形状のものから複雑な形状のものまで、押出成形は多用途に利用できます。

鋳造

鋳造 は、液状の金属を型に流し込み、冷やして固める。金型の形状が最終製品を決定する。この方法は、機械加工やスタンピングのような他のプロセスでは実現が難しい、大きな形状や複雑な形状を作るのに役立ちます。

鋳造は、エンジンブロックや産業機械の部品など、強度と耐久性が必要な部品によく使われる。鋳造には、アルミニウム、鋼、青銅などの金属がよく使われます。

形にする

形にする は、材料を除去することなく金属を成形するプロセスの広範なカテゴリーである。これらの方法は、力を使って金属を曲げたり、伸ばしたり、圧縮したりして目的の形状にする。標準的な成形技術には、圧延、鍛造、深絞りなどがある。

成形は、高い強度と耐久性を必要とする部品を作るのに理想的です。自動車製造のような産業では、ボディーパネルを作るのに使われている、 フレームおよび構造部品に使用される。成形の主な利点は、複雑な形状を作りながら材料の完全性を保てることです。

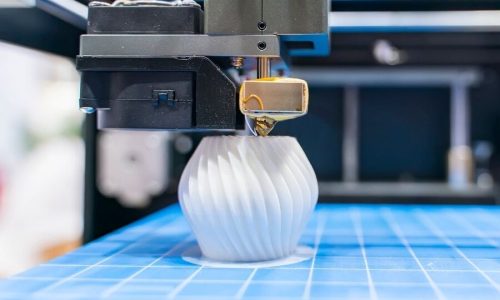

付加製造

アディティブ・マニュファクチャリング(3Dプリンティングこの方法は、ラピッドプロトタイピングや少量生産によく用いられる。この方法は、ラピッドプロトタイピングや少量生産によく使われる。従来の方法では困難な、非常に複雑でカスタマイズされた部品を作ることができる。

この技術は、航空宇宙、自動車、医療機器の分野で成長している。積層造形は、材料の無駄を最小限に抑えながら、軽量構造や詳細な設計を可能にする。

金属加工でよく使われる金属は?

金属加工では、適切な金属を選択することが、最終製品の性能と長寿命を確保するための鍵となります。金属によって、特定の用途に適した特性が異なります。加工業界で最も一般的に使用される金属を見てみましょう。

スチール

スチールは加工に使われる最も一般的な金属のひとつである。強度と耐久性に優れ、他の金属と混合して特定の特性を向上させることができる。最も一般的な種類は、炭素、ステンレス、合金である。スチールは汎用性が高く、価格も手ごろなため、構造部品、自動車部品、機械の製造によく使用される。

アルミニウム

アルミニウムは軽量で耐食性に優れ、加工しやすいため、航空宇宙、自動車、エレクトロニクス産業でよく使われている。フレーム、パネル、エンクロージャーの製造によく使われる。アルミニウムは陽極酸化処理も可能で、耐久性を高め、外観を美しくします。

ステンレス・スチール

ステンレス鋼は、腐食や汚れに強いことで知られ、過酷な環境に最適です。食品加工、医療機器、建築などによく使われています。その強度と極端な温度や圧力に対応する能力により、ステンレス鋼は実用的かつ装飾的な用途に好まれます。

銅

銅は電気を通す能力に優れていることで有名で、電気・電子産業では重要な素材となっています。また、耐腐食性にも優れており、特に海洋環境ではその特性が発揮されます。銅は電気配線、配管、装飾部品に広く使用されています。

真鍮

真鍮は銅と亜鉛の合金。その耐食性と魅力的な黄金色で知られている。真鍮は、金具、バルブ、楽器の製造によく使用されます。また、機械加工がしやすいため、機能的・装飾的な用途で使用される細かな部品の製造に適しています。

ブロンズ

銅と錫の合金である青銅は、その強度、耐摩耗性、耐食性、特に海洋環境において高く評価されている。青銅は、ベアリング、ギア、船舶用ハードウェアの製造によく使用されます。摩擦や酷使に耐える青銅の能力は、高性能の用途によく使われます。

チタン

チタンは軽量で耐食性に優れ、強度対重量比が高い。これらの特質は、航空宇宙や医療機器のような産業にとって理想的です。チタンは、強度がありながら軽量である必要がある部品によく使用されます。また、高温や過酷な環境に耐えることでも知られています。

金属加工の長所と短所とは?

金属加工は、自動車、建設、航空宇宙産業で一般的に使用されている。耐久性のあるカスタムパーツを作るのに役立ちます。しかし、どんなプロセスにも利点と課題があります。金属加工の長所と短所を詳しく見てみましょう。

金属加工の長所

カスタマイズ

金属加工の最大の利点のひとつは、カスタム製品を作れることです。プロトタイプを設計する場合でも、部品を大量生産する場合でも、金属加工は精密な設計と柔軟性を可能にします。

耐久性と強度

加工によって作られた金属部品は、一般的に丈夫で長持ちします。スチール、ステンレス、チタンなどの金属は、その強度と耐久性で知られており、頑丈な用途に最適です。

幅広い用途

金属加工は、単純な部品から複雑な部品まで、多くの種類の製品を作ることができる。さまざまな材料や方法があるため、建築、自動車、電子機器、航空宇宙などの産業で役立っている。

大量生産に適したコスト効率

金属加工は、大規模生産において非常に費用対効果が高い。スタンピング、機械加工、溶接などの技術により、製造業者は多くの部品を迅速に、より低い単価で生産することができます。

高精度と高品質

技術の進歩により、CNC機械加工やレーザー切断のような方法は、非常に高い精度を提供します。これらの技術は、厳しい公差で部品を製造することができ、各アイテムの高品質と一貫性を保証します。

金属加工の短所

高い初期設定費用

金属加工は大量生産には費用対効果が高いが、初期設定には費用がかかる。スタンピングや鋳造に必要な工具、機械、金型には多額の投資が必要です。これは、中小企業や予算が限られている企業にとっては難題となる。

プロセスによっては設計の柔軟性が制限される

鋳造やスタンピングのような金属加工の方法によっては、非常に複雑で入り組んだデザインができない場合があります。例えば、特殊な形状は、従来の方法では複雑であったり、高価であったりします。

廃棄物

金属加工では、特に切削加工や機械加工の際に、材料の無駄が生じることがある。一部の廃棄物は避けられないものですが、適切に管理されなければ、材料費の増加や環境問題を引き起こす可能性があります。

熟練労働者の要件

金属加工では、機械の操作や詳細な設計の作成に熟練工を必要とすることが多い。そのため、雇用や訓練に時間とコストがかかり、地域によっては熟練工の確保も課題となる。

金属加工プロセスの応用

金属加工工程は、多くの産業で製品を作るために不可欠です。ここでは、金属加工がさまざまな分野でどのように利用されているかを探ってみよう。

自動車産業

自動車産業では、金属加工によってフレーム、ボディ・パネル、排気装置、エンジン部品などの部品が作られる。これらの部品を精密で耐久性のあるものにするために、スタンピング、溶接、機械加工などの技術が一般的に用いられている。

航空宇宙産業

航空宇宙産業は、強度が高く、軽量で、過酷な条件にも耐える材料を必要としている。溶接、機械加工、鋳造などの金属加工工程は、航空機や宇宙船の部品を作るために広く使われている。

建設業界

建築では、金属加工によって、建物やインフラを支える梁、柱、トラスなどの構造部品が作られる。鋼鉄やステンレス鋼が一般的に使用され、工学的要件を満たすためにさまざまな形状やサイズに加工される。

消費財

金属加工は、家電製品、電子機器、家具などの消費財を作るための重要な工程である。例えば、冷蔵庫、洗濯機、テレビのフレームを作るのに使われる。

エネルギーと発電

金属加工は、エネルギー・発電産業における大型機器やインフラの建設に使用される。これにはタービン、発電所、パイプライン、貯蔵タンクなどが含まれる。

金属加工業者の選び方

適切な金属加工業者を選ぶことは、プロジェクトの品質と効率を確保するために不可欠です。多くの選択肢がある中で、お客様のニーズに最適な業者を見極めるのは難しいことです。ここでは、金属加工のパートナーを選ぶ際に考慮すべき重要な要素をいくつかご紹介します。

経験と専門知識

最も重要なことの一つは、ファブリケーターの経験です。長年の経験を持つ会社であれば、複雑なプロジェクトもうまく処理し、高品質の結果を出す可能性が高くなります。溶接、切断、曲げ、機械加工など、必要とする特定の種類の金属や加工工程に精通したファブリケーターを探しましょう。

サービス範囲

幅広いサービスを提供するファブリケーターを選ぶことが重要です。そうすることで、柔軟性が増し、プロジェクトのあらゆる部分に対応できるようになります。試作品製作と大量生産の両方が可能なファブリケーターを探しましょう。また、CNC機械加工、レーザー切断、3Dプリンティングなど、プロジェクトに必要な高度な機能を備えているファブリケーターも良いでしょう。

品質と精度

完成品の品質は、製造者の技量を反映します。ファブリケーターが高品質の材料を使用し、正確な切断、溶接、仕上げのために最新の機器を使用していることを確認してください。品質管理プロセスや、作業の一貫性を確保する方法についても尋ねてみましょう。ISO 9001のような認証規格は、ファブリケーターが品質にコミットしていることを示すことができます。

設備と技術

信頼できるファブリケーターは、最新の設備と技術を備えているはずです。これには、CNCマシン、レーザー切断システム、ロボット溶接ツール、および精度、速度、効率を向上させるその他の高度な機器が含まれます。特に、詳細な設計や複雑な部品が含まれる場合は、彼らが使用している技術について尋ね、それがあなたのプロジェクトのニーズを満たしていることを確認してください。

リードタイムと納期

どのようなプロジェクトでも、納期を守ることは重要です。ファブリケーターのリードタイムと、納期を守る能力について必ず尋ねてください。良いファブリケーターは、明確なスケジュールを提供し、遅延の可能性をオープンにしています。

結論

金属加工には、切断、曲げ、溶接、スタンピング、機械加工、押出、鋳造、成形、積層造形など、さまざまな工程が含まれる。各工程は、さまざまな業界の特定のニーズに合わせて金属を成形する上で重要な役割を果たします。適切な加工プロセスの選択は、材料、設計、およびプロジェクトの要件によって異なります。

高品質で耐久性のある金属部品をお探しなら、ぜひ当社にお任せください。 お問い合わせ お客様のプロジェクトが最高水準を満たすよう、今すぐご相談ください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。