多くのメーカーは、プロジェクトに適したCNCマシンを選ぶのに苦労している。何十もの選択肢がある中で、間違ったものを選ぶと時間とお金を無駄にしてしまいます。このガイドでは、ほとんどの製造ニーズに対応し、製品をより速く、より良く作ることができる12の主要なCNC機械を紹介します。

次のプロジェクトにはどのCNCマシンが最適か知りたいですか?各タイプの能力、用途、利点を検証してみましょう。

CNCマシンとは?

CNCマシンは、その動作を制御するためにコンピュータ・プログラムを使用する機械の一種です。これらの機械は、材料の切断、穴あけ、フライス加工、成形などの作業を行うことができる。コンピューターソフトウェアは、機械にどのように動き、何をすべきかを正確に指示する。

CNCマシンは、様々な産業の部品を作るために製造業で一般的に使用されています。CNCマシンは高い精度と一貫性を提供するため、近代的な生産現場で重宝されている。これらの機械は、多くの種類の材料を扱うことができ、手作業の必要性を減らし、生産をより迅速かつ効率的にします。

CNCマシンシステムの必須要素

CNCマシンシステムは、タスクを正確かつ効率的に実行するいくつかの主要コンポーネントで構成されています。以下はその主な要素である:

コントローラー

コントローラーはCNCマシンの頭脳である。プログラムされた命令(Gコード)を読み取り、機械のモーターに信号を送り、ツールやワークを動かす。

工作機械

切削、穴あけ、成形を行うCNCシステムの物理的な部分。例えば、フライス盤、旋盤、ルーターなどがある。

駆動方式

駆動システムには、機械の部品を動かすモーターとギアが含まれる。X軸、Y軸、Z軸に沿った正確な動きを保証します。

フィードバック・システム

フィードバックシステムのセンサーとエンコーダーは、機械の位置と速度をモニターします。精度を保証するために、コントローラにデータを送り返します。

ワークピース

ワークピースとは、切断または成形される材料のことである。加工プロセスでは、クランプや固定具がワークを所定の位置に固定します。

切削工具

ワークピースから材料を物理的に除去する工具である。ドリル、エンドミル、旋盤工具など、機械や作業内容によって異なる。

ソフトウェア

CNCソフトウェアは、機械を制御する命令(Gコード)を作成・編集する。設計を機械が従える命令に変換する。

オペレーター・インターフェース

オペレータがコマンドを入力し、マシンを監視し、調整するためのコントロールパネルまたはコンピュータ。

#1 CNCフライス盤

CNCフライス盤 は、回転するカッターを使用してワークピースから材料を除去するサブトラクティブ製造装置である。これらの機械は、材料をさまざまな方向に動かすことによって、精密で複雑な部品を作るように設計されている。

CNCフライス盤には、縦型、横型、3~5軸などさまざまなタイプがある。

メリット

- 高い精度と再現性

- 複雑な形状やデザインの製造が可能

- プロトタイピングと大量生産の両方に最適

- 金属やプラスチックなど幅広い素材に対応可能

デメリット

- 購入とセットアップの初期費用が高い

- プログラミングとメンテナンスに熟練したオペレーターが必要

- マシンを最適な状態に保つには定期的なメンテナンスが必要

- 材料がワークピースから取り除かれる際に、材料の無駄が発生する可能性がある。

- 機械のテーブルがワークの大きさを制限する

費用

エントリーモデルは$10,000前後から、上級機は$50,000から$100,000以上となる。

#2 CNC旋盤およびターニングマシン

CNC旋盤およびターニングマシン 切削工具に対して工作物を回転させることにより、材料を成形する。これらの機械は、旋盤加工によって材料を除去することにより、シャフト、ボルト、リングなどの円筒形または円錐形の部品を製造するように設計されている。

CNC旋盤には、2軸旋盤、3軸旋盤、多軸旋盤などの種類がある。

メリット

- 円筒および円錐部品の高精度

- 滑らかな仕上げと厳しい公差を実現

- 汎用性が高く、ドリルやネジ切りなど複数の作業を実行可能

デメリット

- 円筒形や円錐形の製造に限定されるため、フライス盤に比べて汎用性が低い。

- マシンのプログラミングとメンテナンスには熟練したオペレーターが必要

- マシンをスムーズに動かすには定期的なメンテナンスが必要

- 機械が材料を除去する際、材料の無駄が生じることがある。

費用

基本的な機種は$15,000程度から、多軸や追加機能を備えたより高度な機種は$50,000から$100,000を超える。

#3 CNC旋盤フライス複合機

CNC旋盤とCNCフライス盤の機能を併せ持つ複合加工機。旋盤加工とフライス加工の両方を1台の機械で行えるように設計されているため、異なる機械間でワークを移動させることなく、より複雑なパーツを作成することができます。

CNC複合旋盤には、横型や縦型などさまざまなタイプがある。

メリット

- 旋盤加工とフライス加工を1台の機械に統合することで、複数のセットアップとハンドリングの必要性を減らすことができる。

- 厳しい公差と滑らかな仕上げの部品を製造できる。

- 旋盤加工とフライス加工の両方を必要とする複雑な形状を含む、幅広い部品に適しています。

- 複数の機械の必要性を減らし、スペースと設備投資の両方を節約。

デメリット

- これらのマシンは複合的な能力を持つため、高価になる可能性がある。

- 旋盤加工とフライス加工の両方に精通した熟練工が必要。

- 部品のサイズは、機械のテーブルとスピンドルの容量によって制限される。

費用

エントリーモデルは$30,000前後から、より高機能で高精度のものは$70,000から$200,000以上となる。

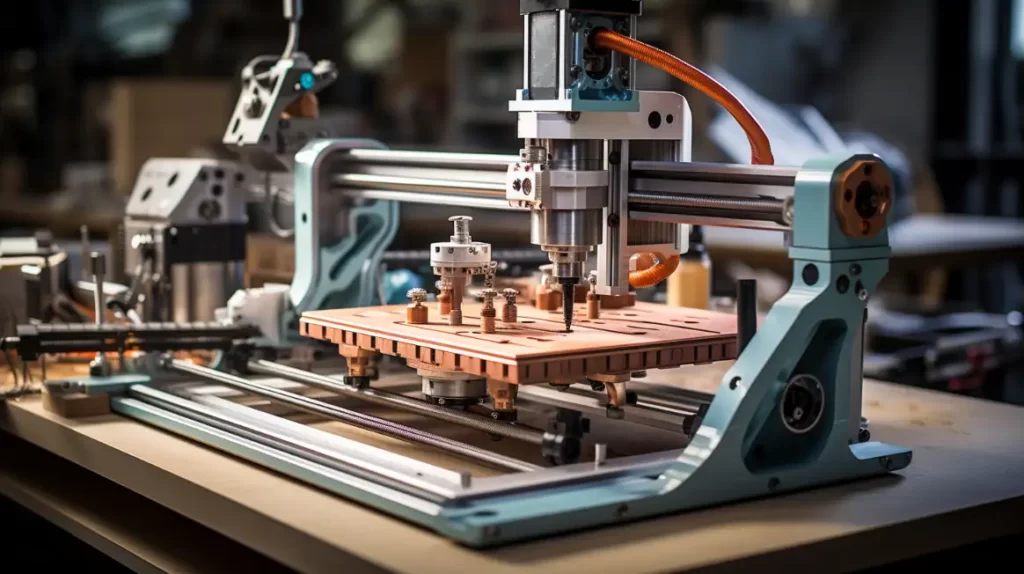

#4 CNCルーター

CNCルーターは、回転する切削工具を使用して、木材、プラスチック、軽金属などの材料を彫刻または成形するCNCマシンです。CNCルーターは、複数の軸に沿って移動することができ、最小限の人間の介入で複雑な操作を実行します。

CNCルーターには、3軸機や4軸機などさまざまなタイプがあり、5軸機能を備えた上級モデルもある。

メリット

- 木材、プラスチック、軟質金属など、さまざまな材料の切断や成形に使用できる。

- 精度と再現性が高く、細かいカットや複雑なデザインに最適です。

- 自動化は手作業の必要性を減らし、生産時間を短縮する。

- CNCルーターは、パネルやボードのような大きなワークピースの場合、フライス盤よりも手頃な価格で購入できることが多い。

デメリット

- 非常に小さい部品や複雑な部品では、同じ精度は得られない。

- マシンを良好な状態に保つためには、定期的なメンテナンスが必要である。

- ルーターのサイズや構成によっては、切削深さが制限される場合があります。

費用

エントリーモデルは通常$5,000前後から、より大きなワークテーブルやより優れた機能を備えた上級モデルは$20,000から$80,000以上となる。

#5 CNCプラズマカッター

CNCプラズマ切断機 プラズマ・トーチを使用して、鋼鉄、アルミニウム、真鍮、銅などの導電性材料を切断する。高温のプラズマ・アークを使って材料を溶かし、吹き飛ばすため、切断工程は高速で効率的だ。

2Dおよび3Dモデルを含むCNCプラズマカッターは、さまざまな切断ニーズに対応するため、さまざまな構成があります。

メリット

- プラズマ切断は、特に厚い材料の場合、最も迅速な金属切断方法のひとつである。

- 特に直線やシンプルな形状のカットに最適。

- 鉄、非鉄を含む幅広い金属の切断に適している。

- プラズマ切断は、レーザー切断よりも厚い金属を切断するのに手頃な価格である。

デメリット

- プラズマカッターは金属のような導電性材料にしか効果がないので、プラスチックや木材のような非金属の切断には使えない。

- プラズマ切断は、レーザー切断やウォータージェット切断のような他の切断方法と比べて、エッジが粗くなることがある。

- プラズマアークの熱は周囲の材料に影響を及ぼし、反りや表面の損傷につながる可能性がある。

費用

小規模店舗向けのエントリー・レベル・モデルは$5,000前後から、追加機能を備えたより大型で高度なシステムは$20,000から$60,000程度である。

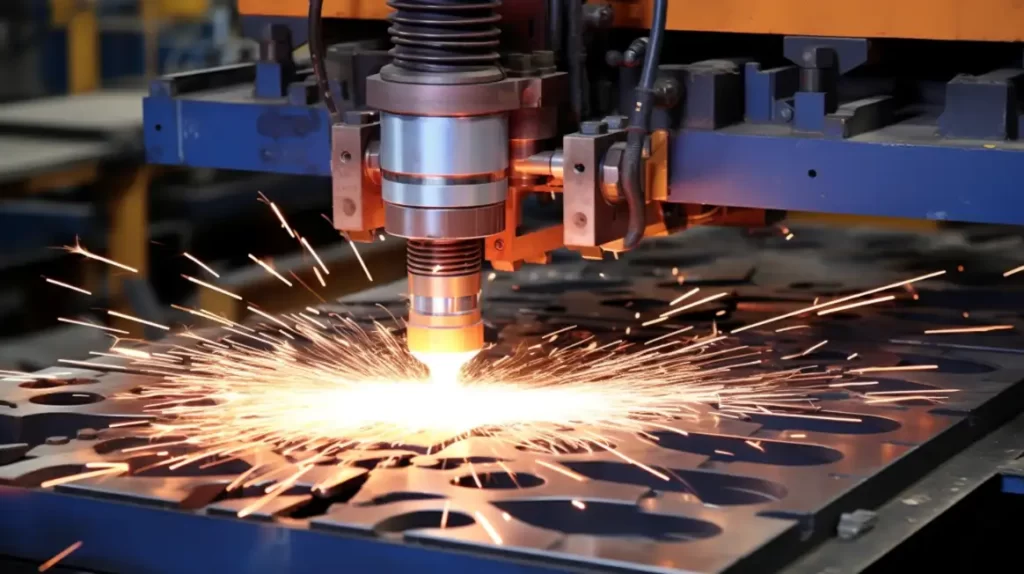

#6 CNCレーザー切断機

CNCレーザー切断機 集光されたレーザービームを使用して、材料を高精度で切断または彫刻します。レーザー光線は材料を溶かしたり、燃やしたり、蒸発させたりして、きれいで滑らかなエッジを残します。

CNCレーザー切断機には、CO2レーザー、ファイバーレーザー、クリスタルレーザーなど、さまざまな種類がある。

メリット

- レーザー切断は、材料の歪みを最小限に抑えて高精度に切断するため、複雑なデザインに最適です。

- 金属、プラスチック、木材など、さまざまな素材を切断できる。

- レーザー切断工程は非常に効率的で、材料の無駄は最小限に抑えられる。

- 非接触プロセスであるレーザー切断は、材料に物理的に触れることがないため、機械やワークピースの摩耗や損傷を減らすことができる。

デメリット

- CNCレーザー切断機、特に高出力モデルは高価な場合がある。

- 薄手から中厚手の材料には適しているが、レーザーの種類によっては、非常に厚い材料にはレーザー切断が有効でない場合がある。

- レーザーの熱は、切断端付近の材料特性にわずかな変化をもたらし、材料の強度に影響を与える可能性がある。

費用

エントリーモデルは$20,000前後から、より高度なシステムは$50,000から$200,000以上となる。

#7 CNC放電加工機

放電加工は、放電または火花を使用してワークピースから材料を除去します。このプロセスは、硬い金属や従来の方法では加工が困難な材料に有効です。

放電加工機には主に2つのタイプがある: ワイヤー放電加工機 そして シンカー放電加工機.

メリット

- EDMマシンは、複雑なデザインや細かいディテールに理想的な、卓越した精度を提供します。

- 放電を利用するため、ワークには直接機械的な力がかからず、変形や歪みを防ぐことができる。

- EDMは、内部形状を含む複雑で非常に詳細な形状を作り出すことができます。

デメリット

- EDMはフライス加工や旋盤加工のような他の方法よりも時間がかかる傾向があり、生産速度に影響を与える可能性があります。

- EDMは通常、厚いワークピースでは効率が悪くなるため、薄い材料に適している。

- 適切なセットアップと操作には、精度と効率を確保するために、経験豊富で熟練したオペレーターが必要です。

費用

エントリーレベルのワイヤーEDMマシンは$30,000前後から、より多くの機能と高い精度を備えた上級モデルは$100,000から$300,000の間である。

#8 CNCウォータージェット切断機

CNCウォータージェット切断機 は、高圧のジェット水流を使い、多くの場合研磨材を混ぜて、さまざまな材料を切断する。このプロセスは高温を伴わないため、熱に弱い素材に非常に効果的である。

ウォータージェット機には大きく分けて、ピュアウォータージェットとアブレイシブウォータージェットの2種類があります。

メリット

- ウォータージェット切断は熱を伴わないため、熱による歪みや反りを防ぐことができ、繊細な素材に最適です。

- ウォータージェット切断は、最大0.1mmの厳しい公差でスムーズかつ正確な切断を実現します。

- 金属、プラスチック、ガラス、セラミック、さらには石材など、さまざまな素材を切断できる。

- このプロセスでは、材料と物理的に接触する必要がないため、工具の摩耗がない。

デメリット

- ウォータージェット切断は、一般的に他の切断方法よりも遅く、特に厚い材料では遅い。

- ウォータージェット切断機のセットアップと購入コストは、特に工業用グレードのモデルでは比較的高い。

- ウォータージェットシステムは、水圧と研磨材供給機構が正しく機能するように定期的なメンテナンスが必要です。

費用

エントリーレベルのマシンは通常1TP4万円前後から、より大型で高度なシステムは1TP4万円からハイエンドの産業用モデルで1TP4万円から1TP4万円以上となる。

#9 CNC研削盤

CNC研削盤 は、砥石を使用してワークピースから材料を除去し、滑らかで精密な仕上げを実現するように設計されている。

CNC研削盤には、平面研削盤、円筒研削盤、内面研削盤などさまざまな種類がある。

メリット

- CNC研削盤は、優れた表面仕上げと寸法精度を提供し、厳しい公差に最適です。

- 金属、セラミック、複合材料など、さまざまな材料の研削に適しています。

- CNC研削は、他の加工方法と比較して優れた表面仕上げを実現します。

デメリット

- 研削加工は一般的に、フライス加工や旋盤加工のような他の切削方法よりも時間がかかる。

- 研削砥石は時間の経過とともに摩耗し、性能を維持するために交換やメンテナンスが必要になる。

- CNC研削は、厚い材料にはあまり効果がない。研削プロセスが遅く、重い材料を除去する効率が低いからだ。

費用

エントリーモデルは$20,000前後から、より高度なモデル、特に高精度の産業用システムは$50,000から$150,000以上となる。

#10 CNCボール盤

CNCボール盤 は、回転するドリル・ビットを使用して被加工物に精密な穴をあける専用装置である。これらの機械は、ドリル、ボーリング、リーマ加工に一般的に使用される。

CNCボール盤には、立型ボール盤、ラジアルボール盤、多軸ボール盤などの種類がある。

メリット

- CNCボール盤は、正確な穴位置と一貫したサイズを提供し、高品質の結果を保証します。

- 金属、プラスチック、複合材など幅広い素材に使用できる。

- 1回のパスで複数の穴あけが可能で、生産時間を短縮。

デメリット

- これらの機械は主に穴あけ作業用に設計されており、切断や成形などの他の種類の機械加工には適さない場合がある。

- マシンを最適な状態に保つためには、定期的なメンテナンスが必要です。

- 機械のテーブルサイズによってワークサイズが制限され、穴あけできる部品の種類が限定されることがある。

費用

エントリーモデルの価格は通常$15,000前後だが、上級機では$30,000から$100,000になる。

#11 多軸機

多軸工作機械は、複雑な加工作業を高精度で行うために設計された先進的なCNCシステムです。一般的に3軸で動作する従来のCNCマシンとは異なり、多軸マシンは工具やワークを3方向以上に動かすことができます。

一般的な多軸機には、4軸、5軸、さらには6軸のCNCマシンがある。

メリット

- 多軸加工機は、より高い精度を達成し、複数のセットアップの必要性を減らすことができるため、複雑で高精度の部品に最適です。

- より多くの動作オプションにより、これらの機械はさまざまな角度から部品を加工することができ、複雑な形状や詳細な設計が可能になる。

- 部品は少ないセットアップで仕上げられ、ワークの再装填や再配置に費やす時間を短縮できる。

デメリット

- 多軸CNCマシンは、従来の3軸マシンよりもかなり高価である。

- これらの機械には、高度なプログラミングと機械のセットアップに習熟した熟練オペレーターが必要である。

- オペレーターが多軸マシンを十分に理解し、効果的に操作するには、さらなるトレーニングが必要です。

費用

小規模作業向けのエントリー・レベル・モデルは$50,000前後から、より高度な5軸機は$150,000から$500,000以上となる。

#12 CNC 3Dプリンター

CNC3Dプリンター は、材料を重ねて部品やオブジェクトを作成します。材料を除去する従来のCNCマシンとは異なり、3Dプリンターは、通常プラスチック、金属、樹脂などの材料を追加して、デジタルモデルから直接複雑なデザインを構築します。

FDM、SLA、SLSなど様々なタイプの3Dプリンターがあり、それぞれ異なる素材や生産ニーズに適しています。

メリット

- 3Dプリンターは、特別な工具を使わずに、非常に複雑でカスタマイズされた部品を製造することができる。

- 3Dプリンティングは迅速なプロトタイピングに理想的で、デザイナーはデザインを迅速にテストし、修正することができる。

- 材料は層ごとに追加されるため、減法的製造方法と比べて無駄が少ない。

- 3Dプリンティングは、高価な金型、ダイ、工具を必要としないため、少量生産やカスタムパーツの費用対効果が高い。

デメリット

- 部品は通常、サポート除去や表面仕上げなどの後処理工程を必要とする。

- 大規模生産の場合、3Dプリンティングは従来の製造プロセスよりも時間がかかることがある。

- 多くの3Dプリンターには、プリントベッドに基づくサイズ制限があり、製造されるパーツのサイズが制限されることがあります。

費用

エントリーレベルの3Dプリンターは約$1,000から、産業グレードのプリンターは$10,000から$100,000である。

最適なCNCマシンのタイプを選択するには?

適切なCNCマシンを選択することは、良い結果を得、時間を節約し、予算内に収めるための鍵となります。選択する際には、いくつかの要素を考慮する必要があります。

素材の種類を特定する

扱う材料は重要な要素です。異なるCNCマシンは、特定の材料に適しています。例えば、CNCフライス盤は金属に最適ですが、CNCルーターは木材や柔らかいプラスチックに適しています。

部品の複雑さを判断する

作りたい部品の複雑さは?複雑なディテールや複雑な形状が必要な場合は、より高度な機能を備えたマシンが必要です。複雑なデザインには、5軸CNCマシンやCNC 3Dプリンターが適しています。より単純な部品であれば、軸数の少ないCNCマシンで十分かもしれません。

生産量を考える

どれだけの部品を作る必要があるか考えてみよう。大量に生産する場合は、CNC旋盤やフライス盤のような高速の機械がいいかもしれません。CNCルーターや3Dプリンターのような機械は、小ロットや試作品にはより手頃で効果的かもしれません。

精度要件

部品の精度はどのくらい必要ですか?プロジェクトに厳しい公差が必要な場合は、高精度の機械が必要です。CNC研削盤やCNC放電加工機は、高精度のために設計されています。

部品サイズと寸法

もう一つの重要な要素は、部品のサイズである。異なるCNCマシンは、異なる作業領域のサイズを持っています。部品が大きい場合は、CNCルーターか、大きなテーブルを持つ大型フライス盤が必要になるかもしれません。

予算

予算も決断に影響する。5軸フライス加工のような、より多くの機能や高度な機能を備えた機械は、より高価になる傾向があります。予算が限られている場合は、基本的なCNCルーターや3Dプリンターのようなエントリーレベルの機械が良い選択かもしれません。

結論

プロジェクトに適したCNCマシンを選択することは、高品質の結果を得るために非常に重要です。決定する前に、材料、部品の複雑さ、生産量、要求精度、部品サイズ、予算を考慮してください。これらの要素を理解することで、要件を満たす最適なCNCマシンを選択し、スムーズな生産を確保することができます。

適切なCNCマシンの選択、またはカスタムソリューションのご相談についてお困りですか? お問い合わせ 専門家によるアドバイスとお見積もりをご希望の方は、今すぐご連絡ください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。