トゥルーポジションは、幾何寸法公差(GD&T)において最も広く使用されている概念の一つです。これは、部品上のフィーチャー、特に穴やスロットの位置を定義する、より完全な方法を提供します。個々の公差を持つ標準的なXおよびY寸法の代わりに、トゥルーポジションは、円形または円筒形の公差ゾーンを使用して、完全な位置からの全体的な偏差を制御します。

トゥルーポジションを使用することで、エンジニアはフィーチャーが理想的な位置からどの方向にどれだけずれるかを制御することができます。このアプローチは、座標ごとに±公差を分けるよりもはるかに効果的です。また、相手部品やアセンブリとアライメントするフィーチャーの場合にも効果的です。最初から分解してみましょう。

GD&Tにおける真の位置とは?

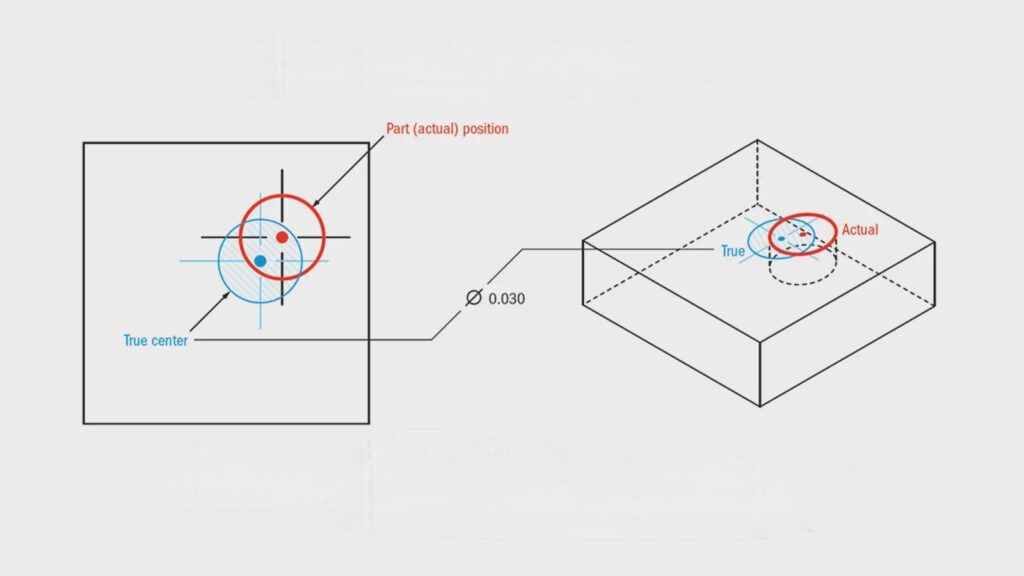

トゥルーポジションとは、穴、ピン、スロットなどのフィーチャーの正確な位置のことで、データムによって定義される。簡単に言えば、フィーチャーが部品上のどこに配置されるべきかを示すものです。正確なXとYの値に焦点を当てるのではなく、フィーチャーの中心が入るべきゾーン(通常は円または円柱)を定義します。

このゾーンは「公称」位置と呼ばれる理論上の位置を中心とする。フィーチャーの実際の中心がこのゾーン内にあれば、部品は合格とみなされる。ゾーンのサイズは、フィーチャーコントロールフレームで指定される許容公差に依存します。

例えば、ある穴の真の位置の許容誤差が0.2mmである場合、その穴の中心は、正確な目標位置を中心とする直径0.2mmの円内に収まっていなければならない。穴が左右上下にずれても、その円形領域内に収まっていれば問題ない。

トゥルーポジションは、データム、MMC(最大材料条件)のような材料条件修飾子、基本寸法などの他のGD&Tシンボルと共に使用されることがよくあります。これらの要素は、フィーチャの位置、サイズ、および限界を従来の公差よりも明確に記述するために連携します。

主な記号と用語

トゥルーポジションを使用するには、GD&Tフィーチャーコントロールフレームで使用される主要な記号と用語を理解することが重要です。これらの要素は、公差の適用方法と重要な測定値を定義します。

- ⭘ ポジション記号: これは、真の位置を表すために使用される GD&T シンボルである。円形の中に十字が入ったような形をしており、フィーチャーコントロールフレームの開始位置に配置される。

- フィーチャーコントロールフレーム: この長方形のボックスにはGD&Tの指示が含まれています。コントロールのタイプ(位置など)、公差値、材料条件修飾子、基準データムが表示されます。

- 基本寸法: これは理想的な測定値で、通常はボックス内にあり、フィーチャーの正確な位置を定義する。公差はありません。公差はフィーチャーコントロールフレームで定義されます。

- 日付: これらは、他のフィーチャの真の位置を測定するために使用される参照フィーチャである。A、B、Cなどとラベル付けされたサーフェス、エッジ、穴などがある。

- 許容範囲: フィーチャーが存在し得る真の位置の周囲の領域。通常は円形の領域(2D)、穴やピンの場合は円筒形の領域(3D)です。

- MMCとLMCモディファイア: MMC(Maximum Material Condition)とLMC(Least Material Condition)では、フィーチャーのサイズに応じて位置公差を変更することができます。穴が最小許容サイズより大きい場合、ボーナス公差が得られます。

真のポジションを支えるコアコンセプト

トゥルーポジションは、GD&Tと呼ばれる大きなシステムの一部です。このシステムは、エンジニアに部品をより明確かつ機能的に説明する方法を提供するために開発されました。トゥルーポジションを申請する前に、重要な考え方を理解しておく必要があります。

基本的なGD&Tフレームワーク

GD&Tとは、Geometric Dimensioning and Tolerancingの略。標準化された一連の記号を使用して、形状のサイズ、形状、方向、および位置を記述します。これらのルールは、ASME Y14.5規格に基づいています。

GD&Tシステムは、部品の「完璧な」バージョンを定義します。そして、各フィーチャーがその完璧なバージョンからどの程度変化するかを制限します。GD&Tは、距離や角度だけをチェックするのではなく、フィーチャーが他のフィーチャーとどのように関連しているかをチェックします。これにより、機能を確保することができます。

GD&Tの中心には、いくつかの制御タイプがある:

- フォームコントロール (平面度や丸みなど)が特徴の形状を管理する。

- オリエンテーション・コントロール (平行や垂直のように)角度を管理する。

- ロケーション・コントロール (ポジションのような)配置を管理する。

- プロフィール・コントロール 複雑なサーフェスを定義する。

トゥルーポジションはロケーションコントロールの一種です。これは、フィーチャの中心がその位置にどれだけ近いかを示す。

GD&Tはまた データム基準点、線、面。データムは、測定のための共通のフレームを確立するのに役立つ。例えば、穴の位置は、データムとして定義された辺や面から測定される。

真の位置とリニア公差の比較

従来のリニア公差では、穴は端から50.00±0.10mmと表示されるかもしれません。これは、1つの軸に沿って49.90 mmと50.10 mmの間に配置できることを意味します。もう一方の軸も同様です。これにより、公差の四角い箱ができます。

問題は?その箱の角は側面よりも中心から離れている。そのため、許容範囲が不均一になり、予期せぬ結果になる。技術的には検査に合格しても、適合しない部品もある。

トゥルーポジションはこれを修正する。これは四角いボックスを円に置き換えます。公差が0.20 mmの場合、フィーチャーの中心は直径0.20 mmの円の中に入らなければなりません。この円は基本(完全)位置の中心になります。

この変更により、より現実的で均一な測定方法が実現しました。これは、実際のアセンブリで部品がどのように動作するかにマッチします。また、特に三次元測定機(CMM)では、公差の制御とチェックが容易になります。

要するにだ:

- 線形公差 ばらつきがある。

- 真のポジション は、実際のフィット感を反映した均一で丸みのあるゾーンを提供する。

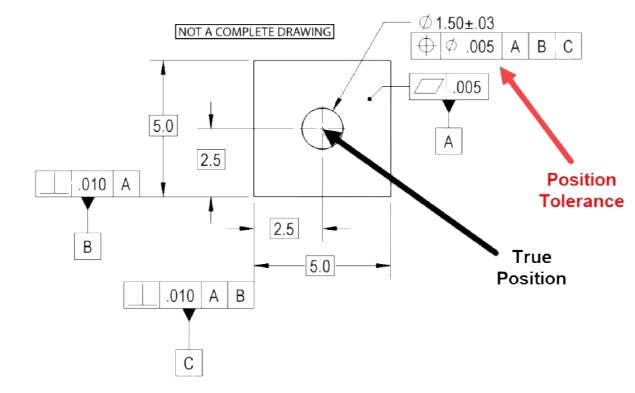

フィーチャーコントロールフレームを理解する

フィーチャーコントロールフレームは、GD&T の指示を伝えるボックスです。トゥルーポジションでは、この枠にフィーチャの制御方法について知る必要のあるすべての情報が表示されます。

基本的なフィーチャーコントロールフレームには3つの部分がある:

- シンボル - これは通常、ポジション記号⭘である。

- 許容範囲 - これは許容範囲の直径を示す。MMC(Maximum Material Condition)のような記号が含まれる場合もある。

- データムの参照 - これらは測定点として使用される特徴である。

例を挙げよう:

⭘|0.2|a b c

ということだ:

- フィーチャーは直径0.2mmのゾーン内になければならない。

- そのゾーンは、データムA、B、Cを基準に測定される。

MMCのようにマテリアル・コンディション・モディファイアを追加すると、次のようになります:

⭘|0.2 m|a b c

これにより、そのフィーチャーが最悪ケースサイズでない場合、ボーナス・トレランスが可能になる。

基本寸法-プリントの枠で囲まれた数字が理想的な位置を示す。これらはプラスマイナスの公差では測定されません。フィーチャーコントロールフレームは、許容されるばらつきを定義します。

真のポジションはどのように計算されるのか?

True Position を計算することで、フィーチャーの位置が許容範囲内にあるかどうかを判断することができます。どのように機能するのか、順を追って見ていきましょう。

理論的厳密寸法(TEDs)

Theoretical Exact Dimensions(TED)は、図面に表示される基本寸法です。これらは、フィーチャーの完全な位置を定義するボックス値です。

標準寸法とは異なり、TEDには公差がない。代わりに、フィーチャーコントロールフレームが公差を提供します。これにより、理想的な配置と許容されるばらつきを分けることができます。

例えば、こうだ:

- 穴は左端から50.00mm、下端から30.00mmのTEDを持つことがある。

- これらの値は、部品上の穴の正確な中心点を表します。

- そして、この中心を基準にホールのトゥルーポジションをチェックする。

TEDは常にデータムレファレンスと共に使用されなければならない。これにより、明確で再現性のある測定システムが構築される。

トゥルーポジションを計算する場合、実際のフィーチャーの中心を測定し、TEDベースの位置と比較します。その差が計算式に反映されます。

マテリアル・コンディション・モディファイア:MMC、LMC、RFS

材料条件修飾子は、フィーチャのサイズに基づいて許容される位置のばらつきを変更します。これらのモディファイアは、部品の機能に影響を与えることなく、メーカーに柔軟性を与えます。

一般的には3つの条件がある:

MMC(最大材料条件):

- これは、そのフィーチャーに最も多くの素材が含まれている状態である。

- 穴の場合は、最小の穴のサイズを意味する。

- 穴がこれより大きくなると、公差が増える。 ボーナス耐性.

LMC (Least Material Condition):

- これは逆だ。

- 穴の場合は、最大の穴の大きさ。

- 使用頻度は低いが、部品の強度が材料の有無に左右される場合に役立つ。

RFS(フィーチャーサイズに関係なく):

- これは、フィーチャーサイズに関係なく、位置公差が固定されることを意味する。

- これは、修飾子が与えられていない場合のデフォルトの条件である。

MMCまたはLMCを使った)ボーナス・トレランスは原理的には簡単だ:

- MMCの穴サイズから実際の穴サイズを引く。

- その値が幾何公差に加えられる。

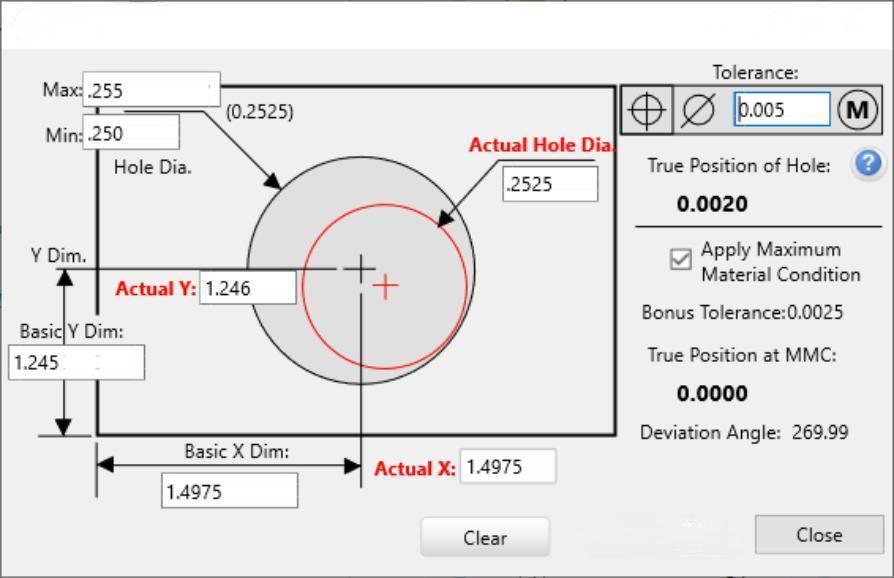

真の位置の公式(2Dと3D)

True Position 式は、フィーチャの実際の測定位置から理論上の位置までの距離を計算します。

の場合 2Dポジション (平らな部分、皿の穴のようなもの)、計算式はこうなる:

真の位置 = 2 × √[(X_measured - X_theoretical)² + (Y_measured - Y_theoretical)²].

- XとYは実際の座標とノミナル(理論上の)座標である。

- 係数2は、円形のトレランスゾーンの全直径を考慮したものである。

例

穴の測定位置がX = 49.95 mm、Y = 30.05 mmで、TEDがX = 50.00 mm、Y = 30.00 mmの場合:

真の位置 = 2 × √[(-0.05)² + (0.05)²].

= 2 × √[0.0025 + 0.0025]

= 2 × √0.005

= 2 × 0.0707

= 0.1414 mm

許容位置公差が0.2mmの場合、このフィーチャーはパスする。

の場合 3DポジションZ軸を追加する:

真の位置=2×√[(XΔ)²+(YΔ)²+(ZΔ)²]。

これは、鋳造部品やフライス加工部品のピンやシャフトなど、3D空間内に配置する必要があるフィーチャーに適用されます。

CMM機械や光学スキャナーは通常、検査中にこの計算を行う。しかし、その背後にある数学を知っていれば、レポートを読んだり、工程を調整したりするのに役立ちます。

データムと基準フレーム

データムは、測定の基準となる固定座標系を作成する。GD&Tでは、部品のアンカーのような役割を果たします。従って、データムを理解することは、トゥルーポジションを正しく適用するための鍵となります。

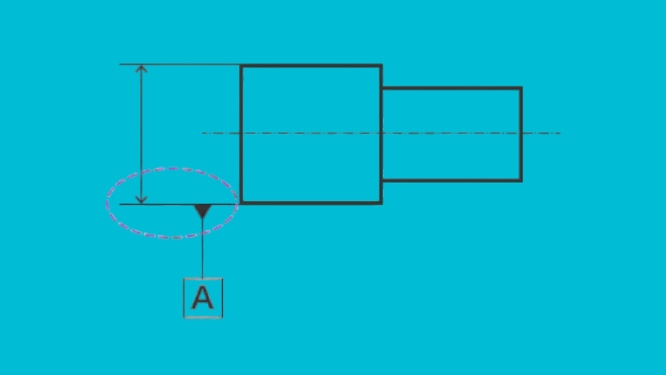

データムとは何か?

データムとは、平らな面、穴、エッジなど、部品の物理的な特徴のことで、基準となる。測定の枠組みを構築するために使用される。

各データムは、1つまたは複数の軸または平面を確立する:

- あ 表面 は平らな基準面を設定する。

- あ スロットまたはホール はフィーチャの中心を設定し、軸や点を定義することができます。

- 複数のデータムを合わせて3次元座標系を定義する。

図面では、データムは大文字(A、B、C)で識別され、リーダー線または記号でフィーチャーに接続される。

データは必ず

- 繰り返し検査可能

- 製造中の安定性

- 部品の最終用途に対する機能性

生産と検査のセットアップ全体にわたって、正確で一貫性のある測定を保証するのに役立ちます。

データムは真の位置にどのように影響するか?

トゥルーポジションは常に1つ以上のデータムを基準として測定される。これらのデータムは、空間における部品の向きと位置を定義する。

フィーチャーコントロールフレームが(A|B|Cのように)データムを列挙している場合、各データムは特定の方向にロックされる:

- 基準A プライマリー・プレーン(通常はフラット・ベース)を設定する。

- データB は、副次的な方向(左右のアライメントなど)を設定します。

- データC は第3の方向(深さまたは回転のコントロール)を定義する。

データムの順番は重要です。部品のクランプ方法、測定方法、検査方法に影響します。

データムが確立されれば

- 基本寸法(TED)は、これらのデータムから理想的なフィーチャー位置を定義する。

- そして、測定された特徴の位置が、その理論的な位置と比較される。

- トゥルーポジションの許容範囲は、許容範囲を定義する。

検査中にパーツが正しいデータムにアライメントされていなければ、たとえフィーチャーが正しく作られていたとしても、結果は間違ってしまいます。

データムの順序と選択戦略

フィーチャコントロールフレーム内のデータムの順序は、測定中にパーツがどのようにセットアップされるかを定義します。この順序によって以下のことがわかります:

- どの面を最初に保持するか(プライマリー)

- どの面がセカンド(セカンダリー)に保持されるか

- 第3(3次)はどの面に保持されるか

それぞれのステップで、部品はさらに空間に固定される。

ここでは、データムの選び方を説明する:

- プライマリー・データム(A): 最も大きく、最も安定した、機能的な表面を選ぶ。使用中や組み立て中に部品を支えるものでなければならない。

- セカンダリー・データム(B): Aに対して垂直な面を選ぶと、パーツの向きを左右または前後にしやすくなります。

- 第三データム(C): これは通常、回転や高さといった最終的な方向に部品をロックする。

適切なデータムの選択は、部品が実際にどのように組み立てられ、使用されるかを反映します。誤ったデータムを選択した場合、フィーチャーの測定が不正確になる可能性があります。

例えば、取り付け穴が ブラケットブラケットに面する面をデータムのひとつとする。そうすることで、穴の位置は、書類上の見た目だけでなく、部品がどのように取り付けられるかに基づいて測定される。

検査と測定技術

部品が製造されると、次のステップは、フィーチャーが図面要件を満たしているかどうかをチェックすることです。トゥルーポジションを持つフィーチャーの場合、これは許容される公差範囲内にあるかどうかを確認することを意味します。これにはいくつかのツールや方法があります。

CMM(三次元測定機)の測定方法

あ CMM は、トゥルーポジションをチェックするための最も正確で広く使用されているツールの1つです。部品表面をプローブし、各特徴の座標を記録することで機能します。

仕組みはこうだ:

- 部品は固定具に取り付けられる。

- 機械は、定義されたデータム(A、B、C)を使用してアライメントを行う。

- プローブが穴の壁や表面などの特徴物に触れる。

- ソフトウェアは、実際のセンターとTEDに基づく位置を比較する。

- 標準的な計算式でトゥルーポジションを算出する。

CMMを使用するメリット:

- 高い精度と再現性

- 2Dおよび3D測定

- 自動データ収集とレポート

- 複数の機能やパターンを簡単に処理

CMMは、公差が厳しく、形状が複雑で、フィーチャーセットが大きい部品に最適です。しかし、セットアップに時間がかかるため、通常は製造現場ではなく、品質管理ラボで使用されます。

ダイヤルインジケータとゲージピンのアプローチ

ダイヤル インジケーター そして ゲージピン は、より単純な部品や現場のチェックのために、トゥルーポジションを素早く手動でチェックする方法を提供します。

ゲージピン法:

- フィーチャーのサイズに合ったピンを使用する。

- 穴またはスロットに挿入してください。

- ダイヤルインジケーターを使ってピンを掃引し、その中心がTEDからどれだけ離れているかを測定する。

ダイヤルインジケータースイープ:

- 回転テーブルまたは治具に部品を取り付ける。

- 高さスタンドまたは試験治具にダイヤルゲージ を使用する。

- フィーチャーの表面またはエッジを掃引する。

- 予想される位置からのずれをチェックする。

この方法は、大きな穴や公差の大きい形状に有効です。迅速で、ソフトウェアを必要としない。しかし、CMMよりも精度が低く、ユーザーエラーが発生しやすい。基本的な部品や迅速な工程内チェックに最適です。

結論

GD&Tにおける真位置は、円形または円筒形の公差ゾーンを使用してフィーチャーの位置を正確に制御します。従来の±公差よりも優れた精度と柔軟性を提供します。エンジニアは、基本寸法、基準データム、およびMMCのような修飾子を使用することで、フィーチャーが正確な位置からどの程度逸脱できるかを明確に定義できます。

カスタム金属部品にトゥルーポジションのようなGD&Tの原則を適用するのにお困りですか? お問い合わせ お客様のニーズに合わせた専門的なサポートと迅速な製造ソリューションを提供します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。