多くの製造プロジェクトは、生産の遅れ、組み立ての問題、品質の問題に悩まされています。アセンブリの各コンポーネントが公差を満たしていても、最終製品がうまく組み合わされないことがあります。この一般的な課題は、予期せぬコストと貴重な時間を浪費します。解決策は、設計プロセスの早い段階で公差積層解析をマスターすることにあります。

公差の積み重ねは、個々の部品のばらつきが組み付け全体に影響することで発生します。これは連鎖反応のようなもので、各部品の小さな寸法のばらつきが、アセンブリの順序を通して積み重なっていきます。スマートな公差解析は、このような問題を生産に至る前に防止します。

今回ご紹介する方法は、実際の製造現場での経験から生まれたものです。潜在的な組み立ての問題を事前に発見し、時間とコストを節約するのに役立ちます。

トレランス・スタッキング、スタックアップとは?

公差の積み重ねとは、複数の部品を組み立てる際に、個々の部品の公差を積み重ねることを指します。各部品は意図した寸法からわずかにずれていても、そのばらつきが最終製品の重大な誤差につながることがあります。

これは、ズレやフィット不良、あるいは最終製品の故障につながる可能性がある。積み木を積むようなもので、ひとつひとつの積み木が少しでもずれていると、積み木全体が不安定になる。

精度 アセンブリ 部品が意図したとおりに適合し、機能することを保証します。特に複雑なシステムでは、わずかな偏差でも大きな問題を引き起こす可能性があります。公差の積み重ねを管理することで、コストのかかる手直しや遅延、製品の不具合を避けることができます。

公差スタッキングのメカニズム

公差の積み重ねを理解することは、正しく組み合わされた部品を設計するために重要です。公差の積み重ねは、各部品の寸法の小さなばらつきが積み重なることで発生します。

公差の積み重ねはアセンブリ・フィットにどう影響するか?

最初は、部品の寸法の小さな違いは重要でないように思えるかもしれません。しかし、いくつかの部品を組み合わせると、このような小さな差異が積み重なっていきます。

例えば、±0.1mmの公差を持つ2つの部品を組み立てると、合計±0.2mmのばらつきが生じる可能性がある。これは部品の位置ずれを引き起こし、全体的なフィット感や機能に影響を与える可能性がある。

部品の互換性確保における公差の役割

公差は、部品の寸法がどの程度異なるかについての許容限度を設定するものです。公差は、部品が正しく組み合わされ、機能することを保証するのに役立ちます。

位置許容差

位置公差は、穴のようなフィーチャーが意図した位置からどれだけずれることができるかを定義します。穴がわずかに中心から外れている場合、位置公差は、部品が合うようにしながら、穴がどこまで動くことができるかを制限します。

寸法公差

寸法公差は、部品の長さ、幅、直径などのサイズを管理します。これらの公差は、部品の寸法がどの程度変化するかについての許容限度を指定します。寸法公差が緩すぎると、部品が正しく組み合わされないことがあります。

トレランス・スタック分析の方法

公差スタック解析は、部品のばらつきが最終的なアセンブリにどのような影響を与えるかをエンジニアが予測するのに役立ちます。主に2つの方法があります:ワーストケース公差解析と統計的公差解析です。どちらの手法も、部品の公差がどのように組み合わされるかを管理することを目的としていますが、そのアプローチは異なります。

ワーストケース公差分析

ワーストケース公差解析はより単純です。これは、各部品の特徴が最大許容偏差になると仮定します。これにより、ばらつきが可能な限り大きくなる「最悪のシナリオ」が作成されます。

実際の生産現場でこのようなことが起こる可能性は低いが、セーフティネットにはなる。これは、最悪の場合でも部品が組み合わされることを保証するものである。

ワーストケース方式は、部品が要求される適合を満たすことが保証されるという利点がある。しかし、より厳しい公差が要求されるため、コスト高になる可能性がある。

ワーストケース公差解析の例

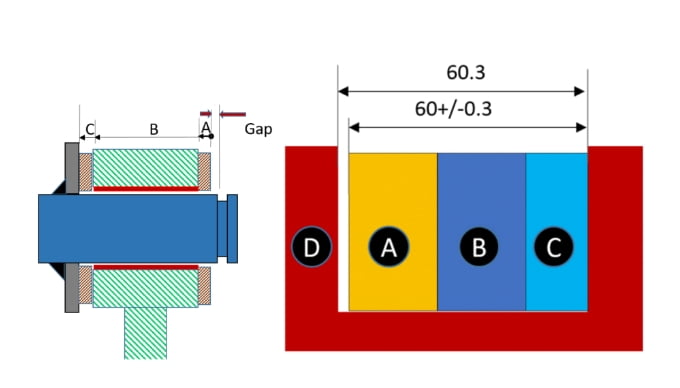

簡単な例を見てみよう。アセンブリに4つの部品(A、B、C、D)が積み重ねられ、それぞれに寸法と公差が設定されているとします。個々の公差を合計して、アセンブリの公差の合計を求めます。

| エレメント | 公称 | 許容範囲 |

|---|---|---|

| あ | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| 組み立て(X) | 23 | ±10 |

この場合、アセンブリの公差は次のようになります。 X = 23 ± 10.これは、各パーツの公差を加算することによって計算される。

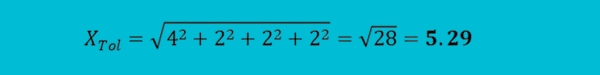

統計的許容度分析(RSS - 二乗平均平方根)

統計的公差解析は、より現実的なアプローチをとります。すべてのフィーチャーが最大偏差にあると仮定する代わりに、統計を使ってパーツがどのように変化するかの確率を計算します。

この方法は、すべての特徴が極端になるわけではないことを前提としている。公称サイズに近いものもあれば、もっとばらつきのあるものもあるだろう。

統計的公差分析における一般的な手法のひとつに、二乗平均平方根(RSS)がある。これは偏差が正規分布に従うと仮定しています。RSS法は、単に最悪のシナリオを想定するのではなく、これらのばらつきを考慮するために公差を加算します。

RSS耐性分析例

同じ例で、公称寸法を 23.ここでは、RSS法を用いて公差を計算する。

| エレメント | 公称 | 許容範囲 |

|---|---|---|

| あ | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| 組み立て(X) | 23 | ±5.29 |

RSSの公式を使用すると、アセンブリの公差は次のようになります。 X = 23 ± 5.29.これは、すべてのバリエーションが最大になるわけではないという事実を考慮した、より現実的な予想である。

効果的な公差スタッキングのためのベストプラクティス

組み立て用の部品を設計する場合、公差の積み重ねを効果的に管理することが重要です。いくつかの重要なプラクティスは、このような問題を防ぎ、部品が意図したとおりに組み合わされるようにするのに役立ちます。

部品の寸法を大きくしすぎない

過剰寸法は、部品に必要以上の公差がある場合に発生する。これは、製造における不必要な複雑さにつながります。

公差を増やし過ぎると、製造中にエラーが発生するリスクが高まるので避けましょう。部品のフィットと機能に直接影響する重要な特徴に焦点を当てる。

トレランス・スタックの感度を評価する

すべての部品が同じように公差のばらつきに敏感というわけではありません。いくつかの特徴は、他の特徴よりも全体的なフィット感や機能に影響を与えます。設計の中で、どのフィーチャーが寸法ばらつきの影響を最も受けやすいかを評価することが重要です。

製造後の変化を考慮する

公差の積み重ねは、機械加工などの製造後の工程によって影響を受ける可能性がある、 溶接、 または コーティング.これらの工程は、製造後に部品の寸法を変更する可能性がある。

組み立ての設計をする際には、これらの変更が最終的なフィッティングにどのような影響を与えるかを考慮する。適切な組み立てができるように、部品ができた後に必要な調整を計画する。

一般的な許容範囲のベストプラクティスを守る

一般的な公差のベストプラクティスは、公差が特定の製造工程と部品設計に適切であることを保証するのに役立ちます。物事をシンプルに保つために、可能な限り常に標準化された公差を使用してください。

選択した製造方法に留意すること(例. レーザー切断, CNC加工)とその典型的な公差。合併症を防ぐために、公差の仕様が製造工程の能力の範囲内であることを確認してください。

明確で明確な図面を作成する

公差を正しく伝えるには、明確で正確な図面が重要です。すべての公差が明確に定義され、理解しやすいことを確認してください。図面があいまいだと、製造上のミスにつながります。

常に関連する寸法と公差をすべて記載し、不必要な複雑さは避けましょう。シンプルできれいな図面は、部品が正しい仕様で作られることを保証し、誤った解釈によるエラーのリスクを低減します。

公差スタックアップのためのツール

公差スタックのシミュレーションと解析には、CADソフトウェアや公差解析プログラムなどのツールを活用します。これらのツールは、潜在的な問題を視覚化し、生産前に設計を最適化するのに役立ちます。

結論

公差の積み重ねは、部品が意図したとおりに適合し、機能することを保証する上で非常に重要です。ばらつきのメカニズムを理解し、ワーストケースや統計的分析手法を用いることで、ばらつきを効果的に予測・管理することができます。

設計の最適化と製造リスクの低減にお困りですか? お問い合わせ 公差の積み重ねを分析し、お客様の部品が完璧にフィットするよう、今すぐご相談ください。次のプロジェクトを成功させましょう!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。