製造業関連の記事を定期的に更新しています。

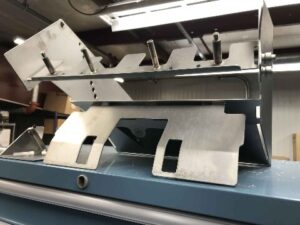

製造業では、優れた製品はすべてコラボレーションから始まります。しかし、設計の意図と製造の実行の間には、コミュニケーション・ギャップという隠れた障壁があり、しばしば進捗を遅らせます。このような

エンジニアなら誰でも、プロトタイプが完成した後も完璧なデザインであり続けることなどありえないことを知っている。調整はプロセスの一部なのだ。しかし、多くのチームが見落としているのは、いかに小さな

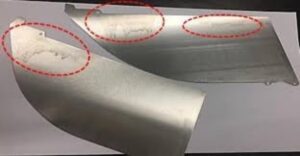

すべての板金部品は、精密な加工、入念な仕上げ、何時間にも及ぶエンジニアリングの物語を語っている。しかし、こうした努力の多くは台無しになる可能性があります。

ビジュアル・スタンダードは、サプライヤーと顧客の間で共有される言語として機能し、効果的なコミュニケーションとコラボレーションを促進します。何が許容され、何が疑問視され、何が拒否されなければならないかを定義し、製造のあらゆる段階で曖昧さを減らす。

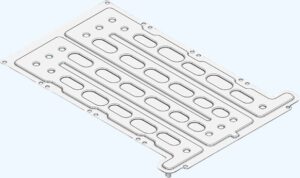

最新のマシンを設計する際には、1オンスでも多く使うことが重要だ。より軽い部品は、自動車がより速く動き、ドローンがより長く飛び、ロボットがより少ないパワーでより多くのものを持ち上げるのに役立っている。今日の

疲労破壊とは、降伏強度を下回る応力を繰り返し受けた金属に徐々に亀裂が入ることである。部品がたわんだり、曲がったり、振動したりするたびに、金属の構造内部に微細な変化が生じる。目に見える亀裂が形成され広がるまで、材料は少しずつ弱くなる。

電気自動車(EV)とエネルギー貯蔵システム(ESS)の急速な台頭は、産業界の熱管理に対する考え方を変えている。バッテリーのエネルギー密度が高まるにつれ

食品用板金加工は、信頼性の高いあらゆる食品加工システムの中心にあります。この分野では、曲げ、溶接、表面仕上げのひとつひとつが衛生に直接影響します。

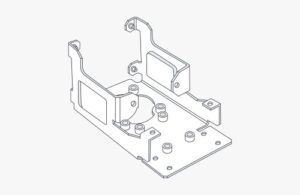

図面を完璧に満たした新しい金属部品を立ち上げたものの、後でアセンブリが合わないことに気づいたことはないだろうか。あるいは

1営業日以内にご連絡いたします。接尾辞が"@goodsheetmetal.com "のメールにご注意ください。