円筒部品の公差を厳しく保つのが難しいと感じていませんか?ストレートターニングは、正確な直径ときれいな仕上げを加工する信頼できる方法です。旋盤は高精度で部品を成形し、滑らかな表面と一貫したサイズを実現します。このプロセスにより、再加工が減少し、無駄が削減され、全体的な効率が向上します。

ストレートターンはシンプルに見えるかもしれないが、そのプロセス、道具、結果について学ぶべきことは多い。その仕組みを詳しく見てみよう。

機械加工における真直旋削とは?

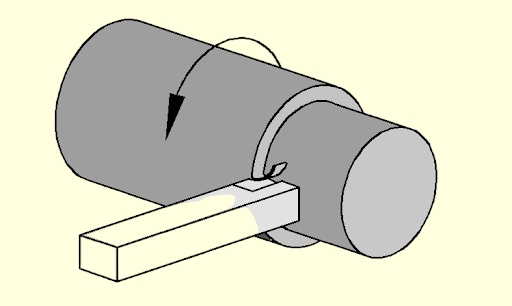

ストレート・ターニングは、旋盤で使用される切削方法である。この工程では、固定された工具が同じ軸に沿って直線的に移動する間に、ワークピースがその軸の周りを回転する。工具はゆっくりと材料を削って直径を小さくし、部品の長さにわたって滑らかで均一な円柱を形成する。焦点は、テーパーやカーブのない、まっすぐで均一な表面を保つことである。

主な目的は、長さを通して直径を同じに保つことであり、これが「ストレート」ターニングと呼ばれる理由である。角度のある面を作るテーパー加工とは異なり、ストレート加工では均等な円柱を作ることができる。仕上がりの良し悪しは、切削速度、切り込み深さ、送り速度などの要素に左右される。

ストレート・ターンの種類

直線旋盤加工は、部品の設計、材料、表面のニーズによって異なる方法で行うことができます。それぞれのアプローチは、速度、精度、表面品質のバランスをとるのに役立ちます。

外部ストレート・ターニング

外径ストレート旋盤加工は、円筒部品の外側を成形する。ワークが回転し、切削工具が外面から材料を除去する。最も一般的な直線旋盤加工である。長さ方向に同じ直径を保つ必要があるシャフト、ピン、軸などによく使用される。外径旋削用の工具は、強い切削力に対応し、滑らかな仕上げができるように作られている。

このステップは、多くの場合、次のような他の作業の前に行われる。 スレッディング または 溝掘り.外径が正確であることを保証することで、部品はアセンブリに正しく適合し、意図したとおりに機能する。

インターナルストレート旋削(ボーリング)

インターナル・ストレート・ターニング つまらないは、部品の内面に作用する。外側を切削するのではなく、穴の内径を拡大または平滑化する。中ぐり工具は、外旋削と同じように回転軸と平行に動くが、空洞の中にある。

この方法は、ブッシュ、スリーブ、中空部品に用いられる。内面旋盤加工では、工具のわずかなたわみでも直径が不均一になることがあるため、工具のセットアップに注意が必要である。適切な工具を選択し、送り速度を制御することが、滑らかで正確な内面加工を実現する鍵である。

荒旋盤加工と仕上げ旋盤加工

荒旋盤加工と仕上げ旋盤加工は、この工程の段階である。荒旋盤加工は、より深い切込みとより速い送り速度で材料を素早く除去するため、効率的な加工が可能だが、表面は荒くなる。

荒加工に続く仕上げ加工。より遅い送り速度で、より少ない材料を除去します。この工程は、精度と表面品質を向上させ、部品をきれいな研磨仕上げにします。両方の段階を一緒に使用することで、生産性と精度のバランスをとることができます。

ステップ・バイ・ステップのストレート・ターニング・プロセス

直線旋盤加工には、いくつかの重要な工程があり、それらは互いに積み重なっていく。各工程でワークピースを成形し、最終部品に近づけていきます。

ワークピースの準備

工程はまず、加工物を準備することから始まる。まず、必要な長さに切断する。両端は平らになるように面取りされ、回転中の部品の安定を保つ。

その後、ワークをチャックにクランプするか、センター間で固定する。わずかなズレでも加工全体に影響するため、しっかりとクランプすることが重要です。この段階で、機械工は亀裂や欠陥の有無をチェックし、材料のサイズを確認する。

基本セットアップ

セットアップの段階は、最終的な仕上がりに大きな影響を与えます。マシニストは、必要な材料と仕上げに応じて、適切な切削工具、ツールホルダー、インサートを選択します。びびりや不均一な切削を避けるため、工具はスピンドルの中心線に合わせなければなりません。

切削速度、送り速度、切り込み深さもここで設定します。これらの値は、材料の硬度や加工面の条件によって変化する。安定した機械、厳密な工具セットアップ、適切な切削速度が、工具の切れ味を長持ちさせ、機械を長持ちさせます。

ラフ・カット

荒削りは切削の最初の段階である。工具は大量の材料を素早く除去し、被削材を最終形状に近づけます。ここでは、高い送り速度と切り込み深さが使用される。目標は表面仕上げではなく、速度である。

仕上げカット

仕上げ切削は、部品に最終的な精度と滑らかな表面を与える。この工具は、浅い切り込み、遅い送り速度、速い主軸回転数で少量の材料を除去します。

この段階で、機械工はワークピースを測定して必要な公差を満たしていることを確認し、必要に応じて微調整を行います。適切な仕上げカットは、部品の外観と機能の両方を向上させます。

直線旋削用工具

正しい工具を選ぶことは、直線旋盤加工に大きな違いをもたらします。工具のデザイン、形状、材質は、精度、仕上げ面、効率に影響します。

切削工具とインサートの種類

ストレート・ターニングでは通常、交換可能なインサートを備えたシングルポイント切削工具を使用する。インサートには、正方形、円形、菱形などさまざまな形状があり、それぞれの形状には目的があります。

丸いチップは、切削力を均等に分散させるため、重い荒加工に適しています。ダイヤモンド形状のチップは、細部の仕上げや滑らかな仕上げのための鋭いエッジを持っています。一部のチップには、窒化チタンや酸化アルミニウムなどのコーティングが施され、耐摩耗性に優れています。クイックチェンジチップは、生産時間を短縮し、ダウンタイムを削減します。

工具形状と切削への影響

工具形状には、すくい角、逃げ角、ノーズ半径が含まれる。すくい角は、切りくずの工具からの流れに影響する。正のすくい角は、切削力を低下させるが、刃先が弱くなる可能性がある。負のすくい角は切れ刃を強くしますが、より大きな力を必要とします。

逃げ角は、工具がワークピースを擦るのを防ぎます。ノーズ半径は、仕上げ面と工具寿命に影響します。半径を大きくすると、仕上がりが滑らかになり、長持ちし、切削力が増す。半径を小さくすると、細部のシャープな加工が容易になりますが、摩耗が早くなります。

用途に応じた工具材料の選択

工具の材質は、被削材の硬さと切削タイプによって異なる。高速度鋼(HSS)は安価で柔軟性があり、低速から中速に適している。超硬は硬くて長持ちするため、高速旋削や強靭な材料に適している。セラミック工具は、非常に硬い合金や高温に対応するが、もろい。

コーティングされた超硬工具は熱や摩耗に強く、寿命が延びる。適切な工具材料を選ぶことで、効率と精度が向上し、コストが抑制されます。

切断パラメータ

切削パラメータは、直線旋削加工の成功を左右する主な要因である。精度、サイクルタイム、表面品質、工具摩耗を決定します。パラメータを正しく設定することで、高速で正確な加工が可能になります。

速度、送り、切り込みの説明

切削速度は、ワーク表面が工具に対してどれだけ速く動くかを示す。切削速度は通常、サーフェスフィート/分(SFM)で測定される。切削速度が速すぎると、工具はオーバーヒートし、すぐに摩耗する。また、低すぎると加工が遅くなり、効率が悪くなります。

送り速度とは、工具が1回転する間にワークに沿って移動する距離のこと。送りが大きいと、材料の除去は速くなるが、表面は粗くなる。切り込みとは、1回のパスでどれだけの材料を削り取るかを示す。切り込みが深いと、荒加工の時間を節約できますが、工具と機械の両方に負担がかかります。

生産性と工具寿命のバランス

機械工は、生産速度と工具寿命のバランスを取らなければならない。高速で重い送りをかけると、部品は速くなるが、工具は早く消耗する。保守的な設定にすると、工具の切れ味は長持ちするが、生産量は低下する。

賢い選択は、作業内容によって異なる。荒加工では、時間を節約するために、より速いスピードと深い切り込みを使用することができます。仕上げ加工では、工具を保護し、正確な寸法を得るために、より軽い切削とより遅い送りが必要です。工具の摩耗を注意深く観察することで、加工結果を一定に保ち、機械の突然の停止を避けることができます。

クーラントと潤滑の影響

クーラントと潤滑は旋削の結果に大きく影響します。クーラントは切削点の熱を下げ、精度を保護し、工具寿命を延ばします。潤滑は摩擦を減らし、切り屑の流れを良くし、切削抵抗を下げます。

クーラントの種類は、水性、油性、合成樹脂など、素材や部品によって異なります。正しく使用することで、表面仕上げが向上し、切削速度が速くなる。これがないと、工具がオーバーヒートし、部品の品質が低下し、工具交換の頻度が高くなります。

共通の課題と解決策

注意深くセットアップしても、直線旋盤加工は品質や効率に影響する問題に直面することがある。これらの問題を早期に発見することで、ミスや時間の浪費を防ぐことができます。

ツールの摩耗と破損

工具は使っているうちに摩耗し、表面が荒れたり、寸法誤差が生じたりする。破損すると生産が止まり、部品が損傷することさえある。

これを防ぐには、工具寿命を注意深く監視すること。切削速度、送り速度、切り込み深さを調整し、工具の応力を下げる。コーティングされたチップや硬い工具材料の使用も寿命を延ばす。工具の取り付けとアライメントを適切に行うことで、偏摩耗を減らすことができる。故障する前に工具を交換することで、スムーズな生産と安定した品質を保つことができる。

チャタリングと振動の抑制

びびりは、工具やワークピースが振動し、表面に波が残ることで発生します。工具とワークピースの両方に悪影響を及ぼします。

剛性の高い機械のセットアップとワークがしっかりとクランプされていることを確認し、びびりを最小限に抑える。支持されていない長さを減らし、送り速度や切削速度を調整する。適切な形状と大きなノーズ半径を持つ工具を使用すると、切削が安定します。ダンピング装置や回転部品のバランス調整もスムーズな動作を維持する。

ワークの変形を避ける

薄かったり長かったりする部品は、旋盤加工中に曲がったりたわんだりして、寸法が不正確になることがあります。

振れ止めや心押台を使用して変形を防ぐ。材料を徐々に除去し、1回の重切削ではなく、複数のパスで加工する。適切な固定具とクランプで、力を均等に分散させる。クーラントを使用することで、温度をコントロールし、反りを防ぐことができます。慎重に扱うことで、パーツを設計に忠実に保つことができる。

直線旋回の応用

ストレートターニングは、精度と一貫性が重要な多くの産業で使用されています。円筒形状の部品を素早く正確に成形するため、製造工程の中核となっています。

自動車部品

自動車部品の多くは直線旋盤加工に頼っている。この方法は、シャフト、アクスル、ピン、ブッシュの製造に使用されます。この工程により、厳しい公差、滑らかな表面、一貫した直径が保証され、これらは応力、回転、摩擦を扱う部品にとって非常に重要です。

航空宇宙精密部品

航空宇宙部品は、極めて高い精度と滑らかな表面を必要とします。ストレートターニングは、着陸装置のピン、油圧ロッド、構造シャフトを生産しています。精密旋盤加工は、部品が完璧にフィットし、過酷な条件に耐え、厳しい航空宇宙規格に適合することを保証します。

一般エンジニアリング

ストレートターニングは、一般的なエンジニアリングでも広く使用されています。機械部品、ローラー、スピンドル、ファスナーには、精密な直径と滑らかな仕上げが必要とされることがよくあります。迅速なセットアップと安定した結果は、試作品や少量生産に役立ちます。

結論

直線旋盤加工は、精密な円筒形部品を作るための重要な加工工程です。成功するかどうかは、入念なワークピースの準備、適切なセットアップ、正しい切削パラメーター、適切な工具にかかっています。直線旋盤加工は、自動車、航空宇宙、および一般的なエンジニアリング産業で広く使用されています。試作品にも大量生産にも適しています。

正確な直線旋盤加工で生産量を増やす準備はできていますか? お問い合わせ プロジェクトについてご相談の上、お客様のニーズに合ったソリューションをお探しします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。