ステンレス鋼の棒溶接は、最初は難しそうに思えるかもしれません。溶接を成功させるには、複雑さと精度が求められるため、多くの人は助けを必要とします。幸いなことに、適切な技術とツールがあれば、誰でもこのプロセスをマスターできます。この記事では、しっかりしたきれいな溶接を実現するための実用的なヒントとステップバイステップのガイダンスを紹介します。

ステンレス鋼の棒溶接には、いくつかの重要な手順があります。まず、適切な電極を選択する必要があります。通常、308 または 316 ステンレス鋼の棒が最適です。次に、作業エリアが清潔で汚染物質がないことを確認します。最後に、安定した手を保ち、熱入力を制御して、歪みを防ぎ、強力な溶接を確保します。

詳細が気になる方は、毎回正しく実行できるように、詳細を詳しく見ていきましょう。

ステンレス鋼のスティック溶接の基礎

スティック溶接とは何ですか?

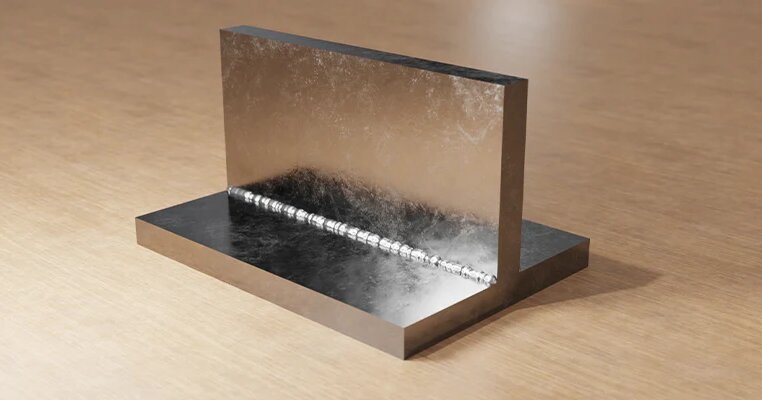

スティック溶接はシールドメタルアーク溶接 (SMAW) とも呼ばれ、フラックスでコーティングされた消耗電極を使用して溶接を行う手動アーク溶接プロセスです。電流が電極を通過し、電極とワークピースの間にアークが発生し、金属と電極が溶けて溶接部が形成されます。

必要な機器と材料

スティック溶接を実行するには、次の機器と材料が必要です。

- 溶接機: 溶接に必要な電流を供給する電源。AC または DC のいずれかですが、ほとんどのステンレス鋼の溶接には DC が適しています。

- 電極: ステンレス鋼用の E308L や E309L などのフラックスでコーティングされた消耗棒。電極の選択は、溶接する材料によって異なります。

- 電極ホルダー: 電極を保持し、溶接電流を伝導するクランプ。

- アースクランプ: 電気回路を完成させるためにワークピースに接続されるクランプ。

- 溶接ケーブル: 溶接機を電極ホルダーおよびアースクランプに接続する耐久性の高いケーブル。

- 保護具: これには、適切な色合いの溶接用ヘルメット、溶接用手袋、耐火性エプロンまたはジャケット、安全メガネが含まれます。

- チッピングハンマーとワイヤーブラシ: 溶接後にスラグを除去し、溶接ビードを清掃するために使用されるツール。

ステンレス鋼のスティック溶接方法: ステップバイステップガイド

1、ワークピースの準備

まず、ステンレス鋼の表面がきれいで、汚染物質がないことを確認します。ワイヤーブラシまたはグラインダーを使用して、汚れ、グリース、または錆を取り除きます。表面がきれいであれば、強力な接着が保証され、汚染のリスクが軽減されます。

2、適切な電極を選択する

ステンレス鋼専用に設計された電極を選択してください。一般的な用途では、E308L や E309L などの電極がよく使用されます。これらは耐腐食性に優れ、溶接部が強いため、ステンレス鋼の用途に最適です。

3、溶接機のセットアップ

電極とステンレス鋼の厚さに基づいて溶接機の設定を調整します。通常は、逆極性 (DC+) の DC 電源が推奨されます。電極メーカーの推奨に従って電流を設定し、安定したアークに十分な電力があることを確認します。

4、アークを攻撃する

電極を垂直から 10 ~ 15 度の角度で保持します。電極をワークピースに軽くたたきつけ、少し持ち上げてアークを発生させ、均一なアークを作ります。

5、溶接プールの制御

アークの長さを一定に保ちながら、電極を接合部に沿って着実に動かします。溶接プールを注意深く観察し、均一なビードが得られるように速度を調整します。

6、溶接を終える

溶接が完了したら、自然に冷まします。急激な冷却は割れの原因となるため、水で急冷することは避けてください。冷却後、チッピング ハンマーとワイヤー ブラシを使用してスラグを除去し、溶接部分を清掃します。溶接に欠陥がないか検査し、必要な基準を満たしていることを確認します。

溶接手順

タック溶接技術

タック溶接は、最終的な溶接を行う前に金属片を一時的に固定します。接合部に沿って間隔を置いて小さな溶接を配置し、ワークピースの位置を合わせて固定します。タック溶接は、部品を所定の位置に保持するのに十分な強度があり、かつ最終的な溶接を妨げるほど大きくないことを確認してください。

ランニングビードとストリンガーパス

ランニングビードとストリンガーパスは、スティック溶接の基本的な技術です。ランニングビードはジョイントに沿って行われる連続溶接で、ストリンガーパスは溶接ジョイントに沿った単一の直線パスを指します。これらの技術を実行するには、次の手順を実行します。

- 電極を正しい角度(通常は垂直から 10 ~ 15 度)で保持します。

- 一定の弧の長さを維持します。

- 溶接金属が均一に分散されるように、電極を接合部に沿って着実に動かします。

- アンダーカットや過度のスパッタなどの欠陥を回避するために、一定の移動速度を維持します。

より広い溶接のための織り込み技術

より広い接合部を溶接する場合、ウィービング技法を使用して、各パスでより広い領域をカバーできます。一般的なウィービング パターンには、ジグザグ、円形、三角形のパターンがあります。ウィービング技法を実行するには、次の手順を実行します。

- 電極を適切な角度で保持します。

- 電極を希望のパターンで動かし、各織り目が前のパスの一部をカバーするようにします。

- 一定の移動速度と円弧の長さを維持します。

- 過熱を避け、適切な融合を確実にするために熱入力を制御します。

歪みと反りの管理

溶接では、熱入力と冷却プロセスにより、歪みや反りが発生することがよくあります。これらの問題を管理するには、次の操作を行います。

- タック溶接はワークピースを所定の位置に保持し、溶接中の動きを防止します。

- バックステップ溶接またはスキップ溶接技術を採用して、間隔を置いて短いセクションを溶接し、戻って隙間を埋めます。

- 接合部の両側を交互に溶接して、熱入力のバランスをとります。

- クランプと固定具を使用してワークピースを所定の位置に保持します。

- 熱応力を最小限に抑えるために、ワークピースを徐々に冷却します。

溶接後の考慮事項

溶接部の清掃と仕上げ

溶接プロセスが完了したら、溶接部を清掃して仕上げることが、必要な品質と外観の基準を満たすために不可欠です。

手順:

- スラグの除去: チッピング ハンマーを使用して、溶接ビード上に形成される溶接プロセスの副産物であるスラグを除去します。

- 溶接部分を磨く: ワイヤーブラシを使用して溶接部分を清掃し、残っているスラグや破片を取り除きます。これにより、溶接の実際の品質と外観が明らかになります。

- 溶接を検査する: ひび割れ、多孔性、または アンダーカット欠陥溶接が滑らかで均一であることを確認します。

- 研磨と磨き: 滑らかな仕上がりが必要な場合は、グラインダーを使用して粗い部分を取り除きます。磨き上げた外観にするには、より細かい研磨剤と 研磨 化合物。

ステンレス鋼の不動態化

不動態化はステンレス鋼の耐腐食性を高めるための重要なステップです。このプロセスでは、表面から遊離鉄やその他の汚染物質を除去し、保護酸化物層を形成させます。

手順:

- 表面をきれいにする: 適切なクリーナーを使用してステンレス鋼の表面を徹底的に洗浄し、油、グリース、汚れを除去します。

- 不活性化ソリューションを適用する: ステンレス鋼を処理するには、通常、硝酸またはクエン酸を含む不動態化溶液を使用します。塗布方法と滞留時間については、製造元の指示に従ってください。

- すすぎと乾燥: 不動態化溶液が効果を発揮した後、残留化学物質を除去するためにステンレス鋼をきれいな水で十分にすすいでください。水滴や錆を防ぐために表面を完全に乾かしてください。

ストレス解消と 熱処理

溶接により金属に残留応力が生じ、歪みや割れが生じる可能性があります。応力緩和と熱処理は、これらの応力を軽減し、溶接部の特性を向上させるために使用されるプロセスです。

応力緩和:

- ワークピースを加熱する: 溶接ワークピースを特定の温度(通常は 550°C ~ 650°C)まで徐々に加熱して、内部応力を緩和します。

- 温度を保つ: この温度を一定期間維持し、応力が再分散されるようにします。

- ゆっくり冷やす: 新たな応力が生じないように、ワークピースをゆっくりと室温まで冷却します。

熱処理:

- アニーリング: 一部のステンレス鋼では、柔軟性と耐腐食性を回復するために焼きなましが必要です。焼きなましには、金属を高温に加熱し、その後、制御された速度で冷却する処理が含まれます。

- 溶液処理: 特定のステンレス鋼グレードでは、金属を高温に加熱し、その後急速に急冷する固溶化処理を行って沈殿物を溶解し、耐食性を回復することができます。

ステンレス鋼のスティック溶接:よくある問題のトラブルシューティング

アーク安定性の問題

アークの安定性は、一貫した高品質の溶接を実現するために非常に重要です。不安定なアークは欠陥や溶接品質の低下につながる可能性があります。

原因:

- 弧の長さが正しくありません

- 一貫性のない流れ

- 電極の品質が悪い

解決策:

- 一定の弧の長さを維持する: 安定性を確保するために、アークの長さを電極の直径と等しく保ちます。

- 機器の確認: 溶接機が正しく機能し、一定の電流が供給されていることを確認してください。

- 高品質の電極を使用する: 電極が乾燥していて良好な状態であることを確認してください。水分の吸収を防ぐために適切に保管してください。

電極の問題と解決策

電極の問題により、アークの始動不良、スパッタの過剰、溶接の弱化などの溶接の問題が発生する可能性があります。

よくある問題:

- アークスタート不良: アークを打ったり維持したりするのが困難。

- 過度の飛散: 溶接部から多量の溶融金属が噴出しています。

- 弱い溶接: 強度と完全性に欠ける溶接。

解決策:

- 適切な電極を選択してください: 材質や溶接条件に適した電極を選択してください。ステンレス鋼の場合は、E308L または E309L 電極を使用してください。

- 適切な保管: 水分の吸収を防ぐため、電極は乾燥した環境で保管してください。

- 正しいテクニック: 正しいテクニックで打って弧を維持するようにしてください。練習すれば完璧になります。

汚染への対処

汚染により、多孔性や融合不足など、溶接部のさまざまな欠陥が発生する可能性があります。

汚染源:

- 汚れたワークピース: 表面の汚れ、油、錆、その他の汚染物質。

- 湿潤電極: 水分を吸収した電極。

- 環境要因: 溶接エリア内のほこり、油、その他の汚染物質。

解決策:

- ワークピースを清掃する: 溶接する前に表面を徹底的に清掃してください。必要に応じてワイヤーブラシ、グラインダー、または化学クリーナーを使用してください。

- 乾式電極: 電極は適切に保管し、使用前に乾燥していることを確認してください。

- 環境を制御する: 溶接エリアを清潔に保ち、換気を良くすることで、溶接エリア内の汚染物質を最小限に抑えます。

熱入力と溶接プールの管理

反り、焼け、過度の歪みなどの欠陥を避けるためには、熱入力を管理することが不可欠です。

よくある問題:

- 歪みと歪み: 過度の熱により金属が変形します。

- バーンスルー: 熱が高すぎるとワークピースが溶けてしまいます。

- 一貫性のない溶接プール: 溶融金属の制御が困難。

解決策:

- 溶接パラメータを調整する: 材料と電極の仕様に応じて溶接電流と電圧を設定します。

- 移動速度の制御: 安定した溶接プールを維持するために、電極を一貫して動かします。

- ヒートシンクを使用する: 薄い材料の場合は、ヒートシンクを使用して余分な熱を吸収し、焼け落ちを防止します。

- 練習テクニック: ウィービングやバックステップなどの技術を練習して、入熱を効果的に制御し、溶接プールを管理します。

高度なスティック溶接ステンレス鋼技術

薄いステンレス鋼の溶接

薄いステンレス鋼を溶接する場合は、溶け落ちや歪みを防ぐために精度と制御が必要です。

チップ:

- 低アンペアを使用する: 溶け落ちの原因となる過度の熱を防ぐために、溶接電流を下げます。

- 短い弧の長さ: アークの長さを短く保ち、熱を集中させて金属が焼けるリスクを減らします。

- 高速移動速度: 熱の蓄積を最小限に抑えるために、電極を接合部に沿って素早く動かします。

- バックバー: 熱を放散し、溶接プールを支えるために銅製のバッキングバーを使用します。

厚肉部のマルチパス溶接

マルチパス溶接により、ステンレス鋼の厚い部分を溶接する際の適切な溶け込みと強度が確保されます。

手順:

- ルートパス: 完全な浸透を達成するには、ルートパスから始めます。より優れた制御のために、より小さい直径の電極を使用します。

- 塗りつぶしパス: 複数の充填パスを追加して溶接を構築します。スラグの混入を防ぐため、次のパスを追加する前に各パスを徹底的に洗浄します。

- キャップパス: キャップパスで仕上げて、滑らかで均一な表面を作ります。 十分にカバーするには、少し幅広の織りパターンを使用します。

チップ:

- 予熱: 割れのリスクを減らし、溶接の溶け込みを改善するために、材料を予熱します。

- インターパスクリーニング: 良好な接着を確保し、欠陥を防ぐために、次のパスに進む前に溶接金属の各層を清掃します。

異種金属の溶接

ステンレス鋼と炭素鋼などの異種金属を溶接する場合は、堅牢で欠陥のない溶接を確保するために特別な考慮が必要です。

チップ:

- 適切な電極を選択してください: ステンレス鋼と炭素鋼の接合用に設計された E309L など、両方の金属と互換性のある電極を使用します。

- 予熱および溶接後の熱処理: 熱応力を軽減し、割れを防止するために炭素鋼側を予熱します。溶接後は、溶接後熱処理を行って残留応力を緩和します。

- 熱入力の制御: いずれかの金属が過度に溶けるのを防ぐため、熱入力のバランスを取ります。これにより、希釈を防ぎ、両方の材料の完全性を維持できます。

- バッファ レイヤーを使用する: 非常に異なる金属の場合、2 つの異なる金属間の遷移に互換性のある金属のバッファ層を使用することを検討してください。

結論

ステンレス鋼のスティック溶接をマスターするには、基本的な技術を理解し、一般的な課題に取り組む準備が必要です。アークを発生させて適切な溶接プール制御を維持する基本から、薄い材料や異種金属を溶接する高度な方法まで、各ステップには練習、精度、細部への注意が必要です。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

ステンレス鋼の溶接に最適な電極は何ですか?

ステンレス鋼の溶接に最適な電極は、通常、E308L または E309L です。E308L は、304 ステンレス鋼や類似の合金の溶接によく使用され、E309L はステンレス鋼と炭素鋼などの異種金属の溶接に使用されます。これらの電極は、優れた耐腐食性と強力な溶接を実現します。

ステンレス鋼を溶接するときに反りを防ぐにはどうすればいいですか?

ステンレス鋼を溶接する際の反りを防ぐには、次のヒントに従ってください。

- タック溶接を使用する: 部品を所定の位置に保持し、溶接中の動きを最小限に抑えるために、定期的にタック溶接を施します。

- 熱入力の制御: 過度の熱の蓄積を避けるために、溶接電流と移動速度を調整します。

- ヒートシンクを使用する: 余分な熱を吸収して放散するために、溶接領域の近くに銅棒などのヒートシンクを配置します。

- 交互溶接面: 熱を均等に分散し、熱応力を軽減するために、接合部の交互の側で小さなセクションを溶接します。

- 徐々に冷却する: 急速な冷却による歪みのリスクを最小限に抑えるため、溶接した部品を徐々に冷却します。

溶接が十分に強いかどうかはどうやってわかりますか?

溶接が十分に強いかどうかを判断するには、溶接を検査してテストします。

- 外観検査: ひび割れ、多孔性、アンダーカット、ビードの外観の不一致などの一般的な欠陥を探します。良好な溶接は滑らかで均一である必要があります。

- 非破壊検査(NDT): 浸透探傷試験、超音波検査、X 線検査などの方法を使用して、溶接部を損傷することなく内部欠陥を特定します。

- 破壊試験: 重要な用途では、曲げ試験、引張試験、衝撃試験などの破壊試験を実行して、溶接部の機械的特性を評価します。

通常のアーク溶接機でステンレス鋼を溶接できますか?

はい、通常のアーク溶接機(スティック溶接機とも呼ばれます)を使用してステンレス鋼を溶接できます。E308L や E309L などの適切なステンレス鋼電極を使用し、溶接する材料の厚さに合わせて溶接機を適切なアンペア数に設定してください。

その他のリソース

適切な溶接電極の選択 – 出典:ロイヤル

溶接プールと熱入力の管理 – 出典: AMI

溶接における応力緩和 – 出典: ホバート

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。