金属を曲げるとき、思い通りの場所に留まらないことがある。ある角度に曲げて力を抜くと、バッと元に戻ってしまうのです。スプリングバックと呼ばれるこの問題は、精度を落とし、時間を浪費します。曲げ加工後に規格に合わない部品を扱ったことがあるなら、スプリングバックが原因である可能性が高いです。では、何が原因で、どうすれば修正できるのでしょうか?

このガイドでは、スプリングバックとは何か、スプリングバックの影響要因、そしてスプリングバックをコントロールする方法について説明します。すぐに使える明確な手順が得られます。

スプリングバックを理解する 板金成形

スプリングバックは、曲げ加工中の部品精度に影響を与える一般的な問題です。これを管理するには、まずスプリングバックとは何か、なぜ発生するのか、どこで最もよく見られるのかを理解する必要があります。

スプリングバックとは?

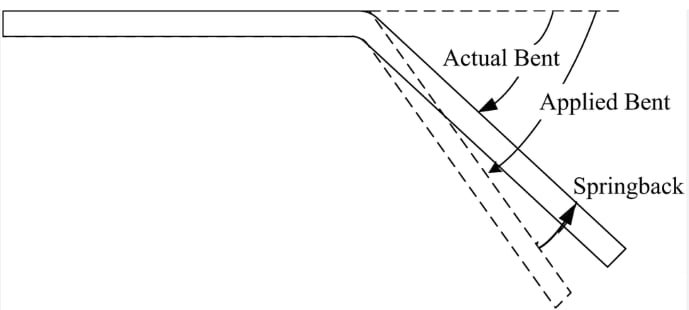

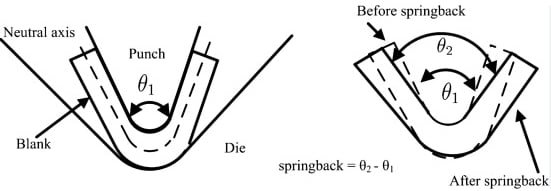

スプリングバックとは、材料が曲げられた後に元の形状に戻る傾向のこと。力によって金属が曲げられると、弾性的にも塑性的にも変形する。力が取り除かれると、弾性部分は元に戻ろうとします。この反発がスプリングバックと呼ばれるものです。

これは、曲げ角度が意図したよりも開いてしまった場合に顕著に現れます。この意図した形状と実際の形状の差がスプリングバック効果です。

スプリングバックはなぜ起こるのか?その背後にある科学

スプリングバックは弾性回復のために起こる。金属が曲げられると、外側は伸び、内側は圧縮される。その伸びの一部は弾性であり、圧力がなくなると元に戻る。

スプリングバックの量は、材料の降伏強度と厚さに依存する、 曲げ半径そして 曲げ メソッド。ステンレス鋼のような硬い素材は、アルミニウムのような柔らかい素材よりもスプリングバックが大きいのが普通だ。

スプリングバックの影響を受ける一般的な成形シナリオの概要

スプリングバックは、ほとんどの曲げ加工で現れます。これには、エア曲げ、底付け、コイニングが含まれます。エア曲げは、パンチが金属をダイに押し込まないため、スプリングバックが最も多く見られます。

U字曲げやV字曲げでもよく見られる。曲げ半径が大きかったり、強度の高い金属では、スプリングバックが悪化します。また、薄い材料は予想以上にスプリングバックが大きく、驚かされることがあります。

スプリングバックのメカニズム

スプリングバックをコントロールするには、金属内部で何が起こっているかを理解することが役立ちます。金属がどのように変形し、どこに応力が蓄積され、どのような要因がスプリングバックを増減させるかを見てみましょう。

弾性変形と塑性変形

金属が曲がるとき、まず弾性的に伸びる。つまり、形は変わるが元の形に戻ることができる。力が大きくなると、金属は塑性変形に入る。この時、形状の変化は永久的なものとなる。

スプリングバックが起こるのは、成形後、弾性部分が折れ曲がって戻るのに対し、プラスチック部分は留まるからである。蓄えられた弾性エネルギーが多ければ多いほど、金属のスプリングバックは大きくなる。

残留応力の役割

曲げ加工は金属内部に応力を生じさせます。残留応力として知られるこれらの残留応力は、圧力が取り除かれた後も部品に残ります。

曲げ部の外側には張力がある。内面には圧縮力がある。端部を成形する際、これらの相反する力が均衡を保とうとするため、部品はわずかに後方に移動します。

スプリングバックの挙動に影響を与える要因

スプリングバックの発生量にはいくつかの事柄が影響する。以下のようなものがある:

- 材料の種類: 高強度金属はよりスプリングバックする。

- 厚さ: 通常、薄いシートの方が、回復に抵抗する材料が少ないため、スプリングバックが大きくなる。

- 曲げ半径: 半径が大きいとスプリングバックが大きくなる。

- 曲げ角度: 浅いベンドは深いベンドよりも影響が大きい。

- ツーリング方法: エア曲げは、底付けやコイニングよりもスプリングバックが大きい。

スプリングバックの測定

正確なスプリングバック測定は、最適な曲げ結果を得るために非常に重要です。実際のデータを使用することで、エンジニアは生産現場で信頼性の高い調整を行うことができます。

角度の比較

一つの標準的な方法は、意図した曲げ角度と成形後の実際の角度を比較することです。例えば、90°の曲げを目指したが、成形後の角度が94°だった場合、4°のスプリングバックがあることになる。

大量生産では、デジタル分度器やレーザー角度計を使用することで、±0.1°の精度で再現性のある結果を記録することができます。この方法は高速で、平らな部品や標準的な角度に適しています。

スプリングバック係数

スプリングバック係数(K)は、結果を予測するのに役立つ比率です。次のように計算されます:

K = 最終角度 / リリース前の曲げ角度

例えば、85°に曲げた部品が、リリース後に90°になったとする:

K = 90 / 85 = 1.06

ステンレス鋼や高強度鋼のような材質の場合、スプリングバック係数は1.03~1.10が一般的です。アルミニウムのような柔らかい材料では、1.01から1.03の間である。

試行錯誤

ツールや公式を使用しているにもかかわらず、試行錯誤は依然として広く使われているアプローチである。多くの工場では、数回のテスト曲げを行い、部品が仕様を満たすまで調整します。この方法は、新しい材料を曲げたり、特注の工具を使ったりする場合に有効です。

例えば、工場はサンプル部品を事前に曲げ、各材料の厚さに対するスプリングバック角度を記録し、将来のジョブのためにそれらの値を記録することができる。このような現場のデータベースは、しばしば時間を節約し、手戻りを減らします。

材料特性とスプリングバックへの影響

選ぶ金属の種類は、スプリングバックの大きさに大きく影響します。異なる素材は、その強度と剛性によって挙動が異なります。

ヤング率と降伏強度の役割

ヤング率は材料の剛性を示す。ヤング率が高ければ高いほど、金属が伸びにくいことを意味する。降伏強度は、材料が永久変形を始めるまでにどれだけの応力に耐えられるかを示します。

高強度材料は、曲げ加工中により多くの弾性エネルギーを蓄えます。力が取り除かれると、そのエネルギーがより多く放出され、スプリングバックが大きくなります。

合金組成はスプリングバックにどう影響するか?

異なる合金は様々な挙動を示す。組成が少し変わるだけで、硬度、延性、弾性に影響を与えます。これらの特性は、材料がどの程度スプリングバックするかに影響します。

例えば、熱処理されたアルミニウムや焼き入れ鋼は、柔らかいものに比べて成形が難しく、スプリングバックが起こりやすい。

スチール、アルミニウム、その他の金属のスプリングバックの比較

鋼は強度が高いため、一般的にアルミニウムよりも高いスプリングバックを示す。特にステンレス鋼は降伏強度と硬度が高いため、強いスプリングバックを示します。

アルミニウムは柔らかく延性があるため、スプリングバックが少ない傾向にある。銅と真鍮も成形性が高く、スプリングバックが少ない。

チタンはステンレス鋼と同様、丈夫で軽量だが、スプリングバックが大きく、正確な成形が難しくなる傾向がある。

スプリングバックに影響するプロセスパラメータ

曲げ加工は材料だけの問題ではありません。選択する加工設定も、スプリングバックの発生量に影響します。工具や速度を少し変えるだけで、大きな違いが生まれます。

曲げ半径と角度の影響

曲げ半径が大きいとスプリングバックが大きくなる。金属はそれほど塑性変形しないので、より多くの金属が回復しようとします。

曲げ角度をきつくすると塑性変形が大きくなり、スプリングバックの量を減らすことができます。また、曲げ角度が小さいほど、鋭角や深角よりもスプリングバックが大きくなる傾向があります。

パンチの速度と圧力の影響

高いパンチ速度は、特に薄い金属ではスプリングバックを増加させる可能性があります。高速曲げ加工では、材料がその形状に完全に落ち着くことができません。

曲げ加工でより大きな圧力をかけると、スプリングバックを減らすことができます。これは、より大きな力で金属をより深く塑性域に押し込み、跳ね返る弾性エネルギーを少なくするためです。

スプリングバックの低減における温度の考慮

より高い温度で成形することで、スプリングバックを減らすことができる。熱は材料を柔らかくし、降伏強度を下げます。これにより、成形が容易になり、弾性回復が減少します。

温間成形は、チタンや先進鋼のような高強度材料によく用いられる。しかし、それには特別な設備が必要で、工程に余分なステップが加わる。

スプリングバックを最小限に抑えるテクニック

スプリングバックを完全に止めることはできませんが、コントロールすることはできます。いくつかの実用的な方法は、部品を最初から設計に近い形にするのに役立ちます。

オーバーベンドと補償戦略

オーバーベンディングとは、金属を希望の角度以上に曲げることを意味する。スプリングバックが発生すると、部品は正しい形状に戻ります。これは、スプリングバックに対処する最も一般的で簡単な方法のひとつです。

設計で曲げ代を調整したり、試作品を使って正しいオーバーベンド角度を見つけることもできます。経験と測定のミックスです。

金型の使用と工具の調整

曲げ方法が異なれば、結果も異なる。ボトム加工とコイニング加工は、より大きな力を使い、部品を金型に強く押し付けます。これにより、エア曲げに比べてスプリングバックが減少します。

ダイの開口幅とパンチの半径を調整することも効果的です。タイトなダイとシャープなパンチは、弾性回復の余地を減らします。工具のアライメントと摩耗も重要で、破損した工具はスプリングバックを悪化させます。

熱処理 とストレス解消法

一部の金属は応力除去によく反応する。成形後、部品を加熱することで内部応力を緩和し、形状を安定させることができます。これはステンレスやチタンの部品によく見られる。

精密な用途では、成形前に金属をアニールすることで、スプリングバックを下げることができます。しかし、このステップには余分な時間とコストがかかるため、主に厳しい公差が重要な場合に使用される。

結論

スプリングバックは、シートメタルの成形工程では当然のことです。材料の強度、曲げ半径、金型、成形方法など、すべての要素が関与しています。スプリングバックの仕組みを理解し、適切な工具、角度、技術を利用することで、その影響を最小限に抑えることができます。

公差の厳しいシートメタル部品やカスタムプロトタイプのサポートをお探しですか? お問い合わせ お客様のプロジェクトについてご相談いただき、当社の経験豊富なエンジニアリング・チームによる専門的なサポートをご利用ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。