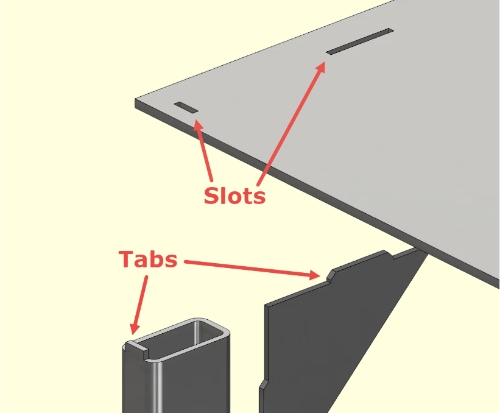

スロットとタブは、現在、板金部品を互いに適合させるための最も信頼できる方法のひとつです。これらの小さなインターロック機能は、各パーツを正しい位置に導きます。手作業による調整を減らし、チームが安定した製造品質を維持するのに役立ちます。エンジニアがうまく設計すれば、組み立て時間を短縮し、スムーズなワークフローをサポートし、特別な治具の必要性を取り除きます。

この記事では、これらの機能が不可欠である理由と、エンジニアが実際の生産に向けて設計する方法を説明します。現場での経験とデジタル設計のステップを統合し、チームが自信を持ってスロットやタブを追加できるようにします。

現代の板金加工においてスロットとタブが重要な理由とは?

スロットとタブは、アセンブリのスピード、正確さ、安定性を形作ります。以下に、スロットとタブが生産ワークフローに大きな影響を与える理由を説明します。

より速い組み立てのための自己固定

スロットとタブにより、クランプを多用することなく部品の位置決めができる。これにより、作業時間が短縮され、オペレーターの初期組み立てが容易になります。多くの工場では、手動アライメントからタブとスロットの設計に切り替えると、セットアップ時間が30-50%短縮されます。

アライメントと繰返し精度の向上

タブは単純な基準点として機能し、部品がずれたりねじれたりするのを防ぎます。これにより、各ユニットが次のユニットと一致するようになります。エンクロージャー、フレーム、ブラケットは、より良いアライメントによってドアがうまく収まり、ハードウェアが一直線に並ぶため、この恩恵を大いに受けます。

金型・治具コストの低減

従来の治具では、製作に時間と費用がかかります。タブとスロットは、位置決め機能を部品に直接配置します。これにより、特に小ロットや中ロットの場合、多くのカスタム治具の必要性がなくなります。また、治具ではなく設計が位置合わせを行うため、変更も容易になります。

溶接・接合時の制御性向上

溶接は熱を発生させるため、部品が変形する可能性がある。タブは、溶接が冷めるまでパネルを安定させるのに役立ちます。これによって歪みが減少し、後で必要となる研磨や再加工の量を減らすことができる。

効果的なスロットとタブの基本設計原則

賢明な設計の選択は、これらの機能がスムーズにフィットし、確実に機能することを保証します。以下のガイドラインは、考慮すべき主要な寸法と配置規則を強調しています。

寸法とクリアランスの選択

クリアランスとは、タブと対応するスロットの間のスペースのこと。 レーザー切断 通常、0.1~0.2mmのカーフを作る。溝の幅はタブより0.1~0.3mm広くするのがよい。タイトなフィットは、次のような場合にバインドする可能性がある。 溶接 またはコーティング。ゆるんでいると、部品がずれることがあります。

タブの配置と数量のガイドライン

タブが多ければ多いほどアライメントが良くなるとは 限らない。タブが多すぎると、挿入が困難になり、 溶接中に一箇所に余分な熱が加わることになる。8インチのフランジでは、安定した支持の ために必要なタブは通常3つだけである。両端近くに1つずつ、中央に1つずつ、 合理的なコントロールができる。

向きと形状の考慮

タブの形状は、部品の組み立てをガイドするのに役立ちます。エンジニアは間違った組み立てを防ぐために、間隔や形状を変えることがよくある。この単純な方法は、同じような部品がたくさんある場合に有効です。角の丸みや小さな面取りも、作業者がタブをスロットにスライドさせやすくするのに役立ちます。

ベンドと成形エリア付近のタブの管理

曲げ加工は金属を伸ばし、近くの形状を変える。タブが曲げ部に近すぎると、成形後にゆがんだり、位置がずれたりすることがあります。安全な距離は、曲げ部分から2~3材料厚さ離すことです。エンジニアは次のことも考慮する必要があります。 曲げ代 そして スプリングバック ある部品にスロットがあり、別の部品にタブがある場合。

CADとデジタル設計に関する考察

デジタル・モデリングは、タブやスロットが実際の製作時にどのように動作するかに大きく影響します。以下のセクションでは、設計者が早期に適用すべき設定と調整について説明します。

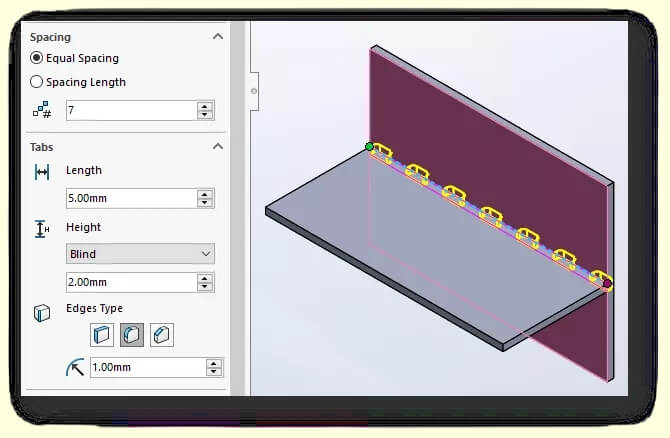

CADソフトウェアに組み込まれたタブ&スロット機能の使用

最新のCADツールは、タブやスロットを作成するためのシンプルなコントロールをエンジニアに提供します。これらのツールにより、エンジニアはタブの長さ、スロットの幅、間隔、コーナーのスタイルを設定できます。設計が変更されるとモデルは自動的に更新されるため、機能は一貫したまま維持されます。これにより、手作業によるスケッチの必要性が減り、設計者はよくあるミスを避けることができます。

また、CADプレビューツールは、切断前に部品がどのようにフィットするかを表示します。これにより、アライメントの問題を早期に発見し、現場での問題を回避することができます。

曲げと成形の会計

曲げは、曲げ線付近の金属の形状を変化させる。曲げによって、タブやスロットの周辺が伸びたり、ずれたりすることがある。タブが曲げに近すぎると、歪んだり、位置がずれたりすることがあります。単純なルールとして、タブは曲げ線から2~3材料厚さ離すことです。

エンジニアは曲げ代とスプリングバックについても考える必要がある。成形後のわずかな角度の変化で、タブが挿入しにくくなったり、部品が間違った位置で合わさったりすることがあります。

コーティングと仕上げの調整

コーティングはタブとスロットの両方に厚みを加える。パウダーコーティングでは片面あたり60~90μm、アルマイト処理では10~25μmが追加されることが多い。この余分な厚みはフィット感に影響します。エンジニアがコーティングを考慮せずにスロットのサイズを決めると、仕上げ後にタブがまったく合わなくなる可能性があります。

設計者は、スロットを少し広くしたり、塗装時にその部分をマスキングしたり、塗装前に部品を組み立てたりすることで、この問題を解決することができる。エンクロージャーは、公差の問題を防ぐため、「先に組み立て、後で塗装する」方法を採用することが多い。

エラー防止をCADモデルに組み込む

タブは同一である必要はない。エンジニアは、部品が誤って組み立てられるのを防ぐために、異なる形状や間隔を使用することがよくあります。このアプローチは、オペレータが方向ミスを修正する時間を無駄にしないので、生産をスムーズに保ちます。

スロットとタブの性能を左右する製造要因

切断、成形、溶接はすべて、これらの特徴の相互作用を変化させます。以下に挙げるポイントは、フィット感と安定性に影響する主な製造上の変数を分解したものです。

レーザー切断、パンチング、公差挙動

レーザー切断は、溝やタブを作る最も一般的な方法です。通常、幅0.1~0.2mmのカーフができる。パンチングでは、わずかにテーパーがついたり、異なる公差が生じることがあります。このようなわずかな違いが、最終的なはめあいのきつさに影響します。

ほとんどのエンジニアは、組み立てを容易にするために、スロットに0.1~0.3mmの余分なクリアランスを加えている。これにより、はめ合いを緩くしすぎることなく、接合部を安定させることができます。

材料固有の考慮事項

金属はそれぞれ、切断、曲げ、熱に対する反応が異なる。軟鋼は挙動が予測でき、溶接中も安定した形状を保つ。ステンレス鋼はスプリングバックが大きく、曲 げによってタブの位置がわずかにずれる。アルミニウムは切断速度が速く、熱を素早く吸収するため、切り口が広くなります。多くの場合、アルミニウムのスロットは、バインディングを避けるためにもう少しクリアランスが必要です。

エンジニアは、確実に組み立てるために、材料に応じてタブの長さとスロットの幅を調整する必要があります。

溶接の衝撃と熱変形

溶接は熱を発生させ、部品の位置ずれの原因にな ります。適切に設計されたタブとスロットの設計は、 負荷を分散させ、冷却中の動きを最小限に抑えます: 短い溶接部、ずらした溶接部、バランスの取れたタブの配置は、歪みの抑制に役立ちます。

設計に長い溶接継ぎ目が含まれる場合、エンジニアはタブ数を減らすか、小さなリリーフ機能を追加することで熱の蓄積を抑えることができます。熱制御が改善されれば、再加工の回数が減り、より安定したアセンブリが実現します。

一般的なシートメタル製品の用途

タブとスロットは、多くの製品タイプや構造において組立性を向上させます。以下のセクションでは、タブとスロットが最も大きなメリットをもたらす箇所を概説します。

エンクロージャと電気キャビネット

エンクロージャ 正確な位置合わせが必要な複数のパネルを使用します。タブとスロットは、溶接や固定をする前に、各壁がまっすぐになるようサポートします。これにより、ドアの位置が揃い、ハードウェアが中央に配置され、開口部が正方形に保たれます。これらの利点により、タブとスロットは制御ボックス、電気通信キャビネット、シャーシで非常に役立ちます。

ブラケット、フレーム、構造サポート

フレームと支持構造 は安定したジオメトリーを必要とする。タブは、溶接中にパネルがねじれないようにし、フレームの形状を保持するのに役立ちます。その結果、より丈夫で安定した部品ができる。

大量生産アセンブリ

大量生産は再現性を重視します。タブとスロットは、新しいオペレーターがラインに加わっても、部品を所定の位置に誘導します。これにより、トレーニング時間が短縮され、安定したサイクルタイムが維持されます。エラー率の低下と予測可能な組み立ては、大規模生産において真のコストメリットをもたらします。

タブとスロットの制限と使用しない場合

プロジェクトによっては、タブの許容範囲よりも厳しい公差や、よりきれいな表面を必要とするものもある。この後のポイントは、他の接合方法がより効果的な場合の判断に役立ちます。

高い外観の表面

製品によっては完璧な外面が要求されます。目に見えるタブは、サンディングやコーティングの後でも小さな跡が残ることがあります。このような部品の場合、エンジニアはしばしばタブを隠れた部分に移動させたり、内部の位置合わせリブを使用したりします。

超精密公差アセンブリ

アセンブリによっては、正確なフィットが必要です。公差が ±0.1 mmレーザーカットでは不十分な場合があります。このような場合は、機械加工された位置決めピンや精密固定具の方が適しているかもしれません。

頻繁なメンテナンスまたは分解が必要な部品

修理のために開閉しなければならないアセンブリもある。溶接されたタブやぴったりとはまったタブは、分解に時間がかかり困難である。頻繁にアクセスする必要があるシステムでは、通常、代わりにネジ、PEMファスナー、またはモジュラー・ブラケットを使用します。

タブとスロットの使い分け

スロットとタブは多くのアセンブリに適していますが、すべてのプロジェクトに最適な選択とは限りません。エンジニアは、部品がどのように構成されるか、表面はどのように見えるべきか、設計で許容される公差はどの程度かを確認する必要があります。これらのポイントは、エンジニアが早い段階で十分な情報を得た上で決定を下し、後の再設計を避けるのに役立ちます。

複数のパネル、溶接構造、中程度の生産量のプロジェクトでは、タブ・アンド・スロット設計が最も有効です。厳しい外観上のニーズや極めて厳しい公差を持つ部品には、別の接合方法が必要になる場合があります。

スロットとタブがプロジェクトに合うかどうかの判断

構造化されたアプローチは、選択を明確にし、設計リスクを軽減します。以下のステップでは、フィット感、素材、量、仕上げの必要性を評価する方法を説明します。

ステップ1:組み立て方法の定義

エンジニアはまず、部品が溶接されるのか、リベット止めされるのか、あるいは締結されるのかを確認する必要がある。溶接された組立部品は、タブが熱の動きに抵抗するのに役立つため、タブから最も多くの利益を得ることができる。リベット留めやボルト留めの組立部品は、強度よりもアライメントタブを主に使用します。

ステップ2:表面と外観の要件を評価する

エンジニアは、部品に目に見える表面が含まれているかどうかを確認する必要があります。タブは、溶接や仕上げの後に小さな跡が残ることがあります。プロジェクトできれいな表面が必要な場合、エンジニアはタブを隠れたフランジや内部領域に移動させることができます。

ステップ3:コーティングと公差の積み重ねを考慮する

コーティングは厚みを増し、タブとスロットのフィット感を変えることができる。パウダーコーティングとアルマイト処理は、どちらも寸法を大きくします。エンジニアは、スロットの幅を調整するか、マスキングを計画するか、干渉を避けるためにコーティング前に部品を組み立てる必要があります。

ステップ4:生産量とコスト構造の評価

組み込みの位置決め機能は、治具の必要性を減らすため、少量および中量のプロジェクトにメリットがあります。タブは、新しいオペレーターが部品をより速く組み立てるのに役立つため、大量生産プログラムにも価値があります。タブは、安定したサイクルタイムを維持し、エラー率を低減するのに役立ちます。

ステップ5:切断と熱による材料の挙動を確認する

使用する金属の種類は、タブやスロットの挙動に影響する。ステンレス鋼は曲げた後にずれることがある。アルミニウムは、レーザーの切り口が広いことが多いため、より多くのクリアランスが必要になる場合があります。エンジニアは、特定の材料と成形工程に合ったクリアランス値を選択する必要があります。

ステップ6:プロトタイプの作成、フィットのテスト、寸法の最終決定

小さな試作品は、タブ長、スロット幅、溶接の挙動を確認するのに役立ちます。試運転を行うことで、早期に修正しやすい些細な問題が発見されることがよくあります。ほとんどの調整は、スロットの幅、タブの長さ、または溶接の配置に関係します。このような小さな変更によって、組立作業性が大幅に改善されます。

結論

スロットとタブは、部品を整列させ、精度を高め、治具の必要性を最小化するための簡単な方法をエンジニアに提供します。エンジニアが正しいクリアランスを選択し、タブを正確に配置し、コーティングと材料を考慮すれば、これらの機能は幅広い製品タイプで実用的です。より迅速な製造、より少ないエラー、より一貫した結果をサポートします。

デザインが本番に間に合うかどうかを確認したい場合や、タブとスロットのレイアウトの微調整にお困りの場合、 当社のエンジニアリングチームと図面を共有することができます。.詳細を確認し、潜在的なリスクを特定し、組立工程をよりスムーズで一貫性のあるものにするための改善を提案することができます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。