製造チームは、コストと生産時間を削減しながら、正確で耐久性のある部品を提供しなければならないというプレッシャーに常に直面しています。板金のノッチングエラーは、材料の無駄、プロジェクトの遅延、そして収益に悪影響を及ぼす品質問題につながります。適切なノッチング技術により、メーカーはスクラップ率を35%削減し、組立時間を40%短縮することができます。

シートメタルノッチングは、金属シートに正確なカットと開口部を作成し、アセンブリ時に部品をシームレスに適合させることができます。最新のCNCノッチングマシンは0.001インチ以内の精度を達成し、航空宇宙から家電に至るまで、様々な産業で複雑なアセンブリを可能にしています。ノッチング方法の選択は、製品の品質と製造効率に直接影響します。

以下のセクションでは、卓越した製造を推進するために不可欠なノッチング技術、材料に関する考慮事項、および実際のアプリケーションについて説明します。厳しい品質基準を維持しながら、適切なノッチングがいかに生産性を高めるかを検証します。

板金ノッチングとは?

ノッチングとは、シートメタルの特定の部分、一般的にはコーナーやエッジを切り取ることを指す。このプロセスにより、意図的に隙間を作り 曲げ他の部品との接合やインターロックに使用されます。よくできた切り欠きは、応力集中を減らし、構造的完全性を強化します。

製造におけるノッチングの利点

金属加工の成功は、生産効率、品質管理、コスト管理にかかっています。適切なノッチング技術は、製造作業におけるこれらの重要な業績評価指標を直接的に向上させます。

効率の向上

ノッチングは組立工程をスピードアップし、人件費を削減する:

- 50% より速いジョイント準備

- 流線型 アセンブリ シーケンス

- 二次オペレーションの削減

精度と一貫性

最新のノッチング技術により、生産工程全体にわたって再現性のある結果が得られます:

- 公差±0.001インチ以内

- 均一なジョイント・ギャップ

- 正確な曲げ許容範囲

- 一貫した部品適合性

無駄の削減とコスト効率

戦略的なノッチングの実施により、運用コストを削減:

- 25%は材料の無駄が少ない

- 不合格部品の減少

- 手直し率の低減

金属加工におけるノッチングの欠点

制限を理解することは、プロセスの選択を最適化し、製造上の問題を防ぐのに役立つ。

材料の応力と変形

物理的な制約が材料の完全性に影響する:

- エッジハードニング

- マイクロクラッキングのリスク

- 熱歪み

- ワークハードニング効果

料金

初期投資と運営費には以下が含まれる:

- 設備購入 ($5,000-$50,000)

- メンテナンス要件

- オペレータートレーニング

- 工具交換

厚い素材の限界

材料の厚さはプロセス能力に影響する:

- 最大厚さの制約

- 電源要件

- 工具摩耗率

- 処理速度の低下

板金ノッチング加工の仕組み

制御された機械的操作により、シートメタルのノッチング工程は、原材料を正確にノッチングされた部品に変えます。各工程は、一貫した高品質の結果を保証するために、前の工程を基礎としています。

材料の準備

グリース、オイル、表面の汚染物質は、的を絞った洗浄プロセスによって取り除かれる。技術者は専用のツールを使って重要な基準点をマークし、あらかじめ決められた仕様に従って材料を配置する。

ツールの選択とセットアップ

オペレーターは、材料特性と設計要件に基づいて適切なダイとパンチを選択します。セットアップ手順には、アライメントチェック、クリアランス調整、サンプル材でのテストカットが含まれます。

カッティング・シーケンス

オペレーターは、シートメタルをストッパーや固定具に当てて適切な向きを維持します。パワーシステムをスムーズに作動させ、制御された力を加えてきれいなノッチを作る。

品質検証

品質チームは、工程管理のために結果を文書化しながら、適切なフィットと機能をチェックします。迅速なフィードバックにより、生産基準を維持するために必要な調整が即座に行えます。

板金のノッチング技術と方法

ノッチング技術の選択は、最終製品の品質、生産速度、コストに影響します。それぞれの方法は、特定の設計要件や生産シナリオに対応します。

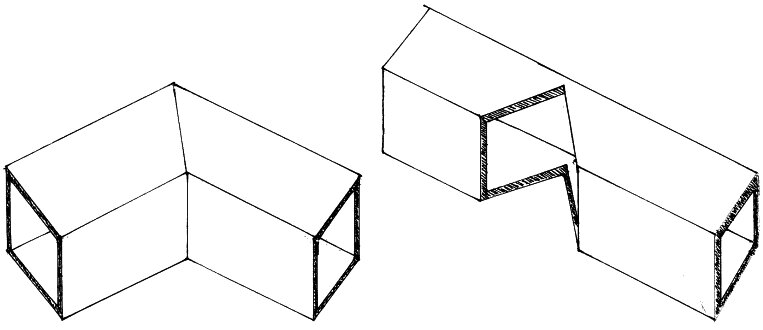

直角ノッチング

直角ノッチングは、シートメタルのコーナーに90度の切り込みを入れます。この技術は、正方形の継ぎ手や直角の曲げが必要な用途に適しています。このプロセスでは、通常一辺0.5~4インチの正確な正方形の材料が取り除かれます。

Vノッチング

Vノッチ加工は、複雑な曲げや継ぎ手のために角度のついた切り込みを作ります。このプロセスでは、30度から135度の角度でV字型のノッチを作成します。この柔軟性により、材料が重なることなく、様々な曲げ角度が可能になります。

ノッチング

ニブリングは、複雑なノッチパターンを作るために、細かい連続したカットを使用する。この方法は、不規則な形状や曲線にも柔軟に対応します。一回のバイトで0.1~0.25インチの材料を除去します。

エッジとコーナーのノッチング

エッジノッチは、継ぎ目やタブのためにシートの端を修正します。コーナー・ノッチングは、曲げや組み立てを容易にするため、交差部の材料を取り除きます。どちらの方法も、正確な深さと幅の管理が必要です。

ノッチング技術の比較

| テクニック | スピード | 精度 | 料金 | 材質範囲(インチ) |

|---|---|---|---|---|

| 右アングル | 高い | ±0.005" | ミディアム | 0.02-0.25 |

| Vノッチング | ミディアム | ±0.003" | 高い | 0.01-0.19 |

| かじる | 低い | ±0.007" | 低い | 0.01-0.12 |

| エッジ/コーナー | 高い | ±0.004" | ミディアム | 0.02-0.19 |

ノッチングに使用される一般的な材料

材料の選択は、ノッチング・パラメーター、工具の選択、最終製品の品質に影響する。異なる金属には、特定の切削速度、工具形状、圧力設定が必要です。

アルミニウム

アルミニウムはその柔らかい性質により、優れたノッチング特性を発揮します。工具の摩耗を最小限に抑えながら、加工速度は毎分200ストロークに達します。金属密度が低く、成形性が高いため、複雑なノッチングパターンに最適です。

典型的なスペック:

- 厚さの範囲: 0.020″ - 0.250″

- 抗張力: 27-45 ksi

- 工具寿命: 50,000サイクル以上

スチール(マイルド、ステンレス、亜鉛メッキ)

鋼材の加工には、堅牢な工具と精密な機械設定が要求される。軟鋼はステンレス鋼よりも加工速度が速く、亜鉛メッキ鋼はコーティングの完全性に特別な配慮が必要です。

処理パラメーター:

- 軟鋼: 100~150ストローク/分

- ステンレス製: 60~90ストローク/分

- 亜鉛メッキ: 80~120ストローク/分

チタンとその他の合金

特殊合金は、切削パラメータを慎重に制御する必要があります。このような材料は、しばしば切削速度の低下と冷却戦略の強化が必要となります。

切削スペック:

- 速度:40~60ストローク/分

- 工具硬度: 60-62 HRC

- 冷却水:必須

ノッチングの角度と深さを理解する

ノッチング角度の計算

適切な角度計算により、正確な曲げとフィットを実現します。計算式は材料の厚みと希望の曲げ角度を考慮します:

ノッチ角度=曲げ角度-(2×Kファクター×材厚)

ノッチングの深さと精度のコントロール

深度コントロールは、これに依存している:

- デジタル測位システム

- 校正済みストップ

- リアルタイム監視

- 工具の定期点検

どのように 板金パンチング ノッチング作業比較

板金加工 パンチングとノッチングは、それぞれ異なる製造ニーズに対応しています。それぞれの違いを理解することで、生産工程を最適化し、より良い結果を得ることができます。

パンチング作業:

- 内部に穴を開ける

- 生産率の向上

- より広い材料範囲

- より複雑なパターン

ノッチングの特徴:

- エッジのみを修正する

- より高い精度が求められる

- 金型コストの低減

- プロトタイプに最適

板金ノッチングと管ノッチングの比較は?

これら2つのノッチング法は、それぞれ異なる加工ニーズに応えるものである。基本的な原理は同じですが、用途や技術的要件は大きく異なります。

板金ノッチング:

- 平らな素材を加工する

- 生産速度の向上

- よりシンプルなセットアップが必要

- 金型コストの低減

チューブのノッチング:

- 3Dプロファイルに対応

- より複雑なジオメトリー

- 特別な備品の必要性

- 高精度スペック

板金ノッチングの工業的用途

板金ノッチングは、重要な製造部門の基礎工程です。各業界では、独自の製品要件や品質基準を満たすために、専門的なノッチング技術を活用しています。

自動車産業におけるノッチング

自動車産業は、車両部品や構造要素の精密なノッチングに依存している:

- 正確にフィットするボディパネル

- フレームレールとシャシー部品

- 排気系部品

- ブラケットとマウントの製作

- 内部支持構造

ノッチングの航空宇宙用途

航空宇宙製造では、重要な部品に超精密なノッチングが要求されます:

- エンジンハウジングアッセンブリー

- ウイングコンポーネントのジョイント

- 胴体パネル接続部

- コントロール・サーフェス・コンポーネント

- 構造フレーム要素

電子機器と家電製品のノッチング

家電メーカーや電化製品メーカーはノッチングを利用している:

- エンクロージャー製作

- 換気システム

- ケーブル配線経路

- コンポーネント取り付けブラケット

- 社内のサポート体制

建設・建築用途

建築・建設用途には以下のようなものがある:

- HVACダクト

- スチール製フレーム部品

- 装飾用金属パネル

- 雨樋システム

- サポートブラケット

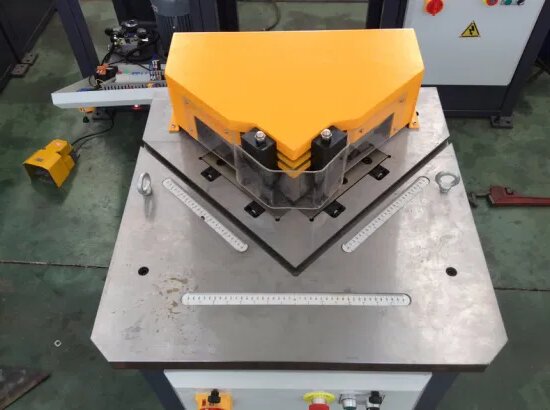

シートメタルノッチングマシンの考慮要素

適切なノッチングマシンの選択は、生産品質、効率、プロジェクトコストに影響します。優れた機械選定は、技術要件と生産需要の分析から始まります。以下は、すべてのメーカーが評価しなければならない重要な要素です。

マシンは安全でなければならない

機械の安全性は、堅牢な機械的安定性と強固な取り付けシステムから始まります。固定されたアンカーポイントが作業中の移動を防ぎ、振動減衰が作業ストレスを軽減します。滑り止めとレベリングフィートが、重い切断サイクルでも完璧なアライメントを維持します。

切断エリアの保護

安全シールドとガードは、切断ゾーンの周囲に重要なバリアを形成する。物理的なバリアは、オペレータが可動部品に接触するのを防ぎます。透明な視認パネルにより、保護を維持しながらプロセスを監視することができます。安全ゾーンが危険にさらされた場合、電子センサーが運転を停止します。

切断機構

切削システムは、高度な機械式または油圧式システムにより、正確な力制御を実現します。鋭く焼き入れされた工具は、材料を変形させることなく、きれいなノッチを形成します。調整可能なストローク速度は、材料要件に適合します。ダイレクトドライブシステムは、機械的な摩耗箇所を最小限に抑えます。

ストロークアジャスター

ストローク調整機構により、切削深さと圧力を微調整できます。クイックセットコントロールにより、材料の種類を素早く変更できます。デジタル表示カウンターは、正確なストローク位置を表示します。メモリー設定により標準設定を保存し、迅速なセットアップが可能。

結論

板金ノッチングは、精度、効率、汎用性によって製造業を変えます。ノッチングは、適切な技術と設備と組み合わせることで、品質を高めながら生産時間を短縮します。技術の進歩に伴い、ノッチングは進化を続け、ファブリケーターに複雑な設計上の課題に対応する新しい方法を提供しています。

板金ノッチングにとどまらず、あらゆるニーズに対応する包括的なカスタム製造ソリューションを提供します。高度な設備とプロの技術チームにより、以下のような多様なご要望にお応えします。 CNC加工, 板金加工などなど。お客様の製造工程をより効率的でシームレスにするために当社をお選びください。

よくあるご質問

ノッチングの主な目的は何ですか?

ノッチングは主に、曲げ、接合、または組立作業を容易にするために、シートメタルに正確な切り欠きを作ります。この工程により、材料の完全性を維持しながら、金属加工におけるきれいなコーナー、接合部、構造的な接続が可能になります。

板金加工における切り欠きの名称は?

一般的なノッチタイプには、Vノッチ、角ノッチ、Rノッチがあります。Vノッチは角度のあるベンドに、角ノッチは90度のジョイントに、そしてRノッチは応力集中を軽減します。

ノッチングはあらゆる種類の金属に使用できますか?

ほとんどの金属はノッチング加工に対応しているが、パラメータは材料によって異なる。アルミニウム、鋼、ステンレス鋼は、標準的な工具でうまくいく。エキゾチックな合金は、最適な結果を得るために、特殊な工具と調整された切削速度が必要です。

CNCノッチングの限界は?

CNCノッチングは、材料の厚さ、切削速度、工具摩耗の制約に直面する。標準的な機械では、最大厚みは通常1/4インチが上限です。複雑なパターンはサイクルタイムを増加させ、高強度材料は工具摩耗を加速させる。

ノッチングは金属の強度と耐久性にどのような影響を与えますか?

適切なノッチングは、材料を除去しながら構造の完全性を維持します。きれいな切り口は、応力集中や加工硬化を最小限に抑えます。しかし、技術が不十分であったり、工具の選択を誤ったりすると、弱点が生じたり、早期に破損する可能性があります。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。