板金の折り曲げは複雑に思えるかもしれません。最良の結果を得るには、適切な技術を知る必要があります。多くのメーカーは、正確な折り曲げを実現するために支援を必要としており、製品の欠陥やコストの増加につながっています。これらの基本を理解することで、時間とコストを節約し、製品の品質を向上させることができます。

板金折り曲げでは、金属板を曲げて希望の形状を作ります。これは多くの製造プロセスで重要なステップです。特定のツールを使用することで、正確な角度と一貫した結果を実現できます。

重要な基本事項について興味がありますか? 読み続けてください。

#1. 材料の選択

適切な材料を選択することは、板金の折り曲げを成功させる上で非常に重要です。板金の種類ごとに独自の特性があり、それが折り曲げ方や製造時の使用方法に影響します。

板金の種類

スチール

- 鋼は強度と耐久性に優れているため、高負荷の用途に最適です。ステンレス鋼、炭素鋼、亜鉛メッキ鋼などさまざまな形状があり、それぞれ特定の用途があります。

アルミニウム

- アルミニウムは軽量で耐腐食性に優れています。扱いやすく、自動車産業や航空宇宙産業など、重量が問題となる用途でよく使用されます。

銅

- 銅は導電性が高く、耐腐食性に優れています。見た目が美しいため、電気用途や装飾用途によく使用されます。

真鍮

- 真鍮は銅と亜鉛の合金で、加工性と耐腐食性に優れていることで知られています。配管、楽器、装飾品などによく使用されます。

板金の特性

厚さ(ゲージ)

- 金属板の厚さは、通常ゲージで測定され、強度と柔軟性を決定します。厚い板は頑丈ですが、曲げるのがより複雑になります。一方、薄い板は柔軟性は高くなりますが、耐久性は低くなります。

耐久性

- 耐久性とは、摩耗、圧力、損傷に耐える金属の能力を指します。この特性は、長持ちする弾力性のある材料を必要とする用途にとって非常に重要です。

柔軟性

- 展性とは、金属が破損することなく成形したり曲げたりできる能力のことです。展性が高い金属は、簡単に折り曲げたり成形したりできるため、複雑なデザインに適しています。

耐腐食性

- 耐食性とは、湿気や化学物質などの環境要因による劣化に抵抗する金属の能力です。アルミニウムやステンレス鋼などの金属は耐食性が高いことで知られており、屋外や海洋での使用に最適です。

#2. 板金折り曲げの基礎

プロジェクトで正確かつ効率的な結果を達成するには、板金折り曲げの基本を理解することが不可欠です。

板金折り曲げとは?

定義と基本概念

- 板金折り曲げとは、金属板を曲げて特定の角度や形状を作ることです。金属に力を加えて、体積を変えずに形状を変えます。この技術は、正確で一貫した寸法の部品を作成するために製造業で広く使用されています。

折り曲げと曲げの違い

- 折り畳みながら 曲げ 曲げは金属板を変形させる作業ですが、基本的な違いがあります。曲げは通常、単一の力線を使用して単純な角度や曲線を作成することを指します。一方、折り畳みはより複雑な操作を伴い、多くの場合、複数の力点と特殊な装置を使用して、正確で複雑な形状を実現します。

板金折り曲げ工具および装置

手動ツール

- ハンドシーマーや曲げブレーキなどの手動ツールは、小規模または細かい作業に使用されます。これらのツールは肉体的な労力を必要とし、少量生産や試作品の作成に最適です。

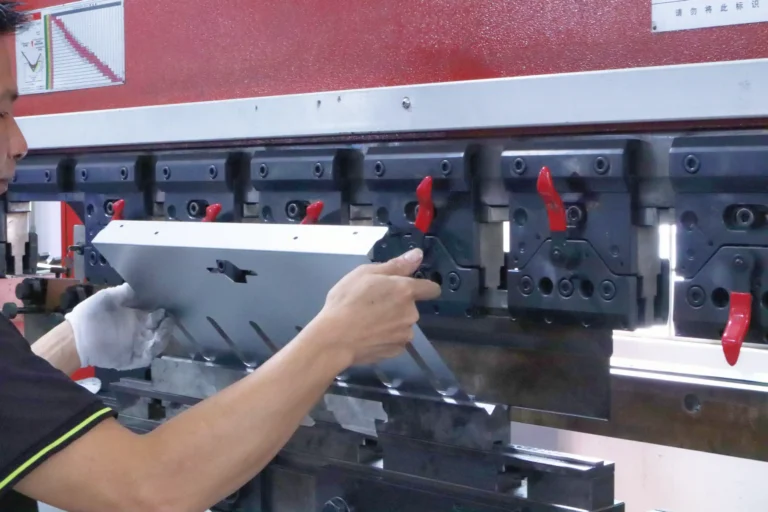

ブレーキプレス

- ブレーキプレスは、パンチとダイを使用して金属板を曲げる強力な機械です。精密な曲げが可能で、産業用途で広く使用されています。

折り機

- 折り曲げ機は、金属板を高い精度と一貫性で折り曲げるために設計された特殊な装置です。これらの機械は複雑な折り曲げを処理でき、大量生産によく使用されます。

#3. 板金折り曲げの基本技術

板金折り曲げにおける重要な技術を理解することで、正確で一貫したプロジェクト結果を実現できます。

エアベンディング

プロセスの概要

- エアベンディングでは、金属板をダイの上に置き、パンチを使用して曲げて形を整えます。パンチはダイに完全には接触しないため、金属はダイの角度よりも小さい角度を形成できます。この方法は柔軟性が高く、同じ設定でさまざまな角度を実現できます。

メリットとデメリット

- エアベンディングの主な利点は、その汎用性です。ツールを変更せずにさまざまな角度を実現できるため、少量生産や試作品のコスト効率が向上します。ただし、主な欠点は、材料のスプリングバックにより角度がわずかに変化する可能性があるため、他の方法よりも精度が低くなる可能性があることです。

底打ち

使い方?

- ボトミング、またはボトム曲げでは、パンチとダイの間で板金をダイの底に触れるまで押し付けます。この方法により、角度が正確に形成され、スプリングバックの影響が少なくなります。

アプリケーションと制限

- ボトミングは、高精度が求められる場合に使用します。一貫した結果が求められる大量生産に最適です。ただし、角度ごとに異なるツールが必要になるため、短期間で実行するには柔軟性が低く、コストが高くなります。

コイニング

詳細なプロセス

- コイニングとは、パンチを使って金属板を金型に強い力で押し付け、金属を金型の形状に正確に合わせるプロセスです。この方法では、金型の角度と形状が金属に刻印され、非常に正確な曲げ加工が行われます。

コイニングを使うべき時

- コイニングは、最高の精度と再現性が求められる場合に使用されます。これは、生産される部品の一貫性と品質が特殊ツールのコストに見合う大量生産に最適です。

#4. 折り畳みプロセスに影響を与える要因

板金折り曲げ工程の成功と精度には、いくつかの要因が影響します。これらを理解することで、より良い結果を得ることができます。

材質と厚さ

金属板の種類と厚さは、折り曲げ時の動作に大きく影響します。材料によって、可鍛性、強度、反発力のレベルが異なります。たとえば、スチールはアルミニウムに比べて曲げるのに大きな力が必要です。材料が厚いほど、より高い圧力が必要になり、正確に折り曲げるのが難しくなります。常に材料の特性を考慮し、それに応じてプロセスを調整してください。

ツールの選択

効果的な折り曲げには、適切なツールの選択が不可欠です。パンチとダイは、材料の種類と希望する曲げ角度に適合している必要があります。エアベンディング、ボトミング、コイニングなどの特定の用途向けに、さまざまなツールが設計されています。適切なツールを使用すると、精度が確保され、材料を損傷するリスクが軽減されます。

マシン設定

圧力調整

- ひび割れや変形を起こさずに希望の曲げを実現するには、機械が加える圧力を調整することが不可欠です。圧力が強すぎると材料が損傷する可能性があり、圧力が弱すぎると曲げが不完全になる可能性があります。

スピードコントロール

- 折り曲げ工程の速度を制御すると、曲げの品質に影響します。速度が速いと折り曲げ精度が低下し、ツールの摩耗が増加する可能性がありますが、速度が遅いと制御と精度が向上します。速度を調整して、効率と品質のバランスを見つけます。

#5. よくある問題と解決策

板金の折り曲げにはいくつかの課題があります。一般的な問題とその解決策を知っておくと、より良い結果を得ることができます。

跳ね返ります

原因と予防

- スプリングバックは、金属が弾性特性により曲げられた後に部分的に元の形状に戻るときに発生します。これにより、最終製品の精度が悪くなる可能性があります。主な原因は、曲げ加工中に材料の内部応力が完全に緩和されないことです。

スプリングバックの最小化

- 金属を希望の角度より少し曲げすぎると、スプリングバックを最小限に抑えることができます。コイニングなどのより精密な曲げ方法も役立ちます。さらに、弾性の低い材料を選択し、機械の設定をより高い圧力に調整すると、スプリングバックを減らすことができます。

クラッキング

なぜひび割れが起こるのか?

- 金属が折り曲げ時に引張強度を超えて引き伸ばされると、ひび割れが発生します。これは、曲げ半径が不適切、材料の品質が悪い、または力が強すぎることが原因である可能性があります。

ひび割れを防ぐには?

- ひび割れを防ぐには、曲げ半径が材料の厚さと特性に適していることを確認してください。高品質の材料を使用し、金属に過度の力をかけないようにしてください。金属を予熱すると、特に厚い材料や硬い材料の場合、ひび割れのリスクを軽減できます。

しわ

しわの原因

- しわは、曲げ加工中に金属が圧縮され、座屈してしわが形成されることで発生します。これは、材料の取り扱いが不適切であったり、ツールの選択が不適切であったり、曲げ加工中のサポートが不十分であったりすることが原因であることが多いです。

しわを防ぐテクニック

- しわを防ぐために、曲げ加工中に金属を適切に支える工具を使用してください。材料が正しく位置合わせされ、固定されていることを確認してください。機械の設定を調整して、金属板全体に均一な圧力をかけます。裏当て工具を使用すると、薄い材料や繊細な材料の表面を滑らかに保つことができます。

#6. 板金折り曲げの安全性

板金折り曲げ作業では安全性が最も重要です。適切な安全プロトコルに従うことで、事故を防ぎ、安全な作業環境を確保できます。

個人用保護具(PPE)

板金作業を行う際には、適切な個人用保護具(PPE)を着用することが不可欠です。これには以下が含まれます。

- 手袋: 鋭利な刃物や金属片から手を保護します。

- 安全メガネ: 飛び散る破片や火花から目を保護します。

- 耳の保護: 騒音を発生する機械による聴覚障害のリスクを軽減します。

- スチールトゥブーツ: 重い落下物から足を保護します。

- 長袖の服: 腕の切り傷や擦り傷を防ぎます。

機械の安全機能

現代の折りたたみ機には、オペレーターを保護するためのさまざまな安全機能が装備されています。

- 緊急停止ボタン: 緊急時には即時シャットダウンが可能です。

- 安全ガード: 可動部品や挟み込みの恐れのある箇所へのアクセスを防止します。

- ライトカーテン: 機械の動作エリアに人が入ったことを検知し、機械を即座に停止します。

- 両手操作: オペレーターは両手を使って機械を操作し、危険区域に手を近づけないようにしてください。

安全な取り扱い方法

- 手動操作:

- 怪我を避けるために、常に背中ではなく足を使って持ち上げてください。適切な持ち上げ技術を使用し、重い物や扱いにくい物を持ち上げる場合は補助を受けてください。

- 安全な機械操作:

- 機械を操作する前に、機械のコントロールと安全機能について十分な訓練を受け、理解していることを確認してください。機械を良好な状態に保つために、常に定期的なメンテナンス チェックを実行してください。

#7. 板金折り曲げの実用的応用

自動車産業

- 車体パネル

- シャーシコンポーネント

- エンジン部品

航空宇宙部門

- 航空機スキン

- 翼構造

- 胴体セクション

建設と建築

- 屋根パネル

- 構造サポート

- HVACダクト

電子機器および家電製品

- エンクロージャとケース

- 取り付けブラケット

- 電気パネル

結論

板金折り曲げの基本をマスターすることは、プロジェクトで高品質、正確、かつ効率的な結果を得るために不可欠です。材料の選択、重要な技術、影響要因、接合の問題を理解することで、製造プロセスを向上させることができます。安全性を優先し、さまざまな業界での板金折り曲げの実際の用途を認識することで、信頼性が高く耐久性のある製品を製造できるようになります。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

板金の曲げ半径とは何ですか?

曲げ半径は、板金の曲げ部分の内側の曲線です。これにより、ひび割れや過度のストレスなどの損傷を起こさずに金属をどの程度強く曲げることができるかが決まります。

プロジェクトに適した折り畳み方法を選択するにはどうすればよいですか?

適切な折り曲げ技術の選択は、材料の種類、必要な曲げ角度、精度要件、生産量などの要因によって異なります。エアベンディング、ボトミング、コイニングなどの技術は、さまざまな用途に有利で適しています。

折りたたみプロセスでよくある問題をトラブルシューティングするにはどうすればよいですか?

一般的な問題のトラブルシューティングを行うには:

- 跳ね返ります: 少し曲げ過ぎて圧力設定を調整します。

- クラッキング: 適切な曲げ半径と材料の品質を確保します。

- しわ: 適切なサポートと正しいマシン設定を使用してください。

板金折り曲げ加工から最も恩恵を受ける業界はどれですか?

最も恩恵を受ける業界は次のとおりです。

- 自動車: 車体パネルおよびシャーシ部品。

- 航空宇宙: 航空機の外皮と翼の構造。

- 建設と建築: 屋根パネルと構造サポート。

- 電子機器および家電製品: エンクロージャと取り付けブラケット。

材料の厚さは折り畳みプロセスにどのように影響しますか?

材料の厚さは、曲げに必要な力、曲げ半径、ひび割れやスプリングバックなどの問題の可能性に影響します。材料が厚いほど、正確な曲げを実現するために、より大きな圧力と慎重な取り扱いが必要になります。

その他のリソース

曲げ半径を理解する – 出典: Wikipedia

エアベンディング vs. ボトミング – 出典: コマスペック

板金材料特性 – 出典: クリックメタル

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。