明確なコミュニケーションは、板金加工において最も強力なツールのひとつです。たったひとつの言葉の行き違いでも、曲げがミリ単位でずれたり、ヒンジの位置がずれたり、組み立て中に部品が故障したりすることがある。エンジニアはある定義を念頭に置いて設計するが、工場は別の定義に従うこともある。そうなると、見積もりは不正確になり、サンプルは手直しが必要になり、生産は遅くなる。

多くのチームは、根本的な原因に気づかないまま、このような問題に遭遇する。バイヤーは「厳しい公差」を要求するかもしれないが、この言葉は工場によって意味が異なる。エンジニアが曲げ半径を設定すると、画面上では問題なく見えるが、成形工程で材料に亀裂が入ることもある。このような問題は、製造上のエラーと似ていることが多いが、根本的な原因は、設計段階で使用された不明確な用語にあることが多い。

このガイドの目的は、こうしたギャップを防ぐことです。以下のセクションでは、コスト、精度、長期的な性能に影響する板金用語について説明する。各用語は、現場、デザイン・レビュー、RFQで日常的に使用されます。

設計とDFM用語

優れた設計は、金属が曲げられたり成形されたりするときの挙動を理解しているかどうかにかかっています。以下の用語は、製作中のひび割れや反り、寸法のズレを防ぐのに役立ちます。

曲げ半径

曲げ半径 は、金属が曲がるときに形成される内側の半径。割れ、伸び、最終強度に影響する。半径が小さすぎると、特にステンレス鋼やアルミニウムでは、材料が限界を超えて伸びることになる。

ほとんどのプロジェクトは、材料の厚さの1倍の半径から始まります。ステンレス鋼や高強度鋼など、より複雑な合金の場合は、1.5倍から2倍が必要になることが多い。適切な半径は、スプリングバックを減らし、よりきれいで正確な角度を形成するのに役立ちます。

例

半径0.5 mmの1.0 mmのステンレ ス・ブラケットでは、曲げ線に亀裂が入ること が多い。半径を1.0~1.5 mmにすると、たいていの場合この問題は解決する。

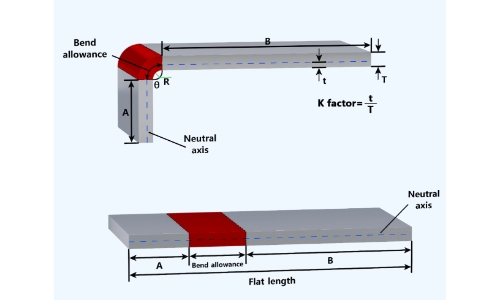

Kファクター

Kファクター は、曲げ中の中立軸の位置を決定する。この軸は伸びたり縮んだりしない。その位置によって、材料がどれだけ伸びるかが決まります。

エア曲げでは、通常0.3から0.5のKファクターが得られる。ボトム加工またはコイニング加工は、金属をより深く圧縮し、中立軸を内側に押し込みます。正しいKファクターを使用することで、正確なフラットパターンの長さを確保し、曲げ加工後の穴のずれを防ぎます。

実世界での使用:

不正確なKファクターは、平坦なパターンが完成部品と一致しない最も一般的な原因のひとつである。

ベンド手当とベンド控除

ベンド手当(BA) は、ベンドによって生じる円弧の長さを測定します。曲げ控除(BD)は、正確な寸法を得るためにフランジの長さをどの程度変えなければならないかを補正します。

どちらの値も、厚さ、半径、角度、Kファクターに依存する。BAまたはBDが正しくないと、エッジが不揃いになったり、ドアが閉まらなくなったり、タブが一直線に並ばなくなったりします。正確な値は、試作品の調整に必要な時間を短縮します。

なぜそれが重要なのか:

一つの曲げ部におけるBAの0.2mmの誤差は、エンクロージャー内の複数の曲げ部にわたって倍増する可能性がある。

フランジ長

フランジ長さとは、曲げ部から延びる直線部分の長さです。プレスブレーキでは、確実なクランプのために最小フランジ長が必要です。標準的なガイドラインは

最小フランジ=4×厚さ+曲げ半径

フランジが短いと、曲げ加工中にスリップしたり、金型と干渉したりする可能性があります。適切なフランジの長さは、安定した再現性のある成形を保証します。

例

3mmのフランジを持つ1.5mmのスチール部品は、特殊な工具を使わなければ成形できないことが多い。

公差と公差スタックアップ

公差は、ある寸法の許容可能なばらつきを定義する。板金成形では、形状や工程によって±0.1mmから±0.3mmの公差が使われることが多い。

公差スタックアップとは、複数のフィーチャーにわたる小さなばらつきの積み重ねを指します。各寸法がスペック内に収まっていても、複合的な誤差がヒンジ、取り付け穴、PCB位置のズレを引き起こすことがあります。

スタックアップが重要な理由

大型の筐体では、5か所で0.2mmのばらつきがあると、最終組み立て工程で1.0mmのずれが生じる。

跳ね返ります

跳ね返ります 金属が曲げられた後に弛み、元の形状にわずかに戻ること。ステンレス鋼、高強度鋼、アルミニウムは、軟鋼よりもスプリングバックが大きくなることが多い。

値は通常、厚さ、角度、工具、合金によって1°から5°の範囲である。設計者は、オーバーベンディングや工具の調整によって補正します。スプリングバックの計画を立てることで、全バッチの一貫性が向上します。

実践的な洞察:

スプリングバックを無視することは、試作品と量産品の角度が一致しない最も一般的な原因のひとつです。

素材と厚みに関する用語

材料の選択は、強度、耐食性、重量、部品の成形のしやすさに影響します。これらの用語は、チームが機能とコストの両方について適切なシートを選択するのに役立ちます。

ゲージと厚さの比較

ゲージ は厚さを表すのに使用される数値システムだが、ゲージ値は材料によって変わる。

例

- 16ゲージ・スチール 1.52 mm

- 16ゲージ・アルミニウム 1.29 mm

ゲージは合金によって異なるため、ほとんどの工場はミリメートルまたはインチを使用することを好みます。板厚を直接表示することで、混乱がなくなり、曲げや溶接がより予測しやすくなります。

痛いところだ:

毎年、工場は間違ったゲージシステムを使用した図面を受け取ります。これは間違った曲げ加工結果と見積りの遅れにつながります。

合金の種類

合金によって、切断、成形、溶接の際の挙動が異なる。

- 軟鋼 簡単に曲げられ、きれいに溶接でき、費用対効果の高い材料である。

- ステンレス 腐食に強いが、より大きな曲げ半径と切断時のパワーが必要になることが多い。

- アルミニウム は軽量で耐食性に優れているが、溶接を管理しないと熱で軟化する。

例

内部半径の小さいステンレス鋼製ヒンジ・ブラケットは、半径を大きくするか、アニール処理を施した材料を使用しない限り、亀裂が入ることが多い。

適切な合金を選択することで、チームは強度、耐久性、コスト、外観のバランスを効果的にとることができる。

粒の方向

結晶粒の方向は圧延工程に由来する。

- 曲げ パラレル を木目に当てると、割れの危険性が増す。

- 曲げ を越えて を使うと延性が向上し、より滑らかな仕上がりになる。

これは、5052や6061のようなアルミニウム合金では特に重要である。

例

6061パネルを木目に平行に鋭角に曲げると、しばしば亀裂が生じます。部品を90°回転させると、厚みを変えずに問題を解決できます。

レムナント

残材とは、すべてのパーツをカットした後に残るシートのことです。残材は、部品がいかにうまく入れ子になっているかによって決まります。うまく入れ子にすることで、無駄を省き、材料費を下げることができます。

大量注文の場合、残品の計画は収益性に影響する。残品の使用について尋ねるバイヤーは、より正確な見積もりを受け取ることが多い。

例

貧弱なネスティングから最適化されたネスティングに切り替えることで、多くの場合、重要な部品で3-8%の材料が節約される。

切断と成形に関する用語

切断は形状を定義する。成形は、平面パターンを三次元部品に変える。これらの用語は、精度と仕上げ品質に影響する工程を説明しています。

レーザー切断

レーザー切断 は、集束ビームを使用して精密な形状を作成します。一般的な公差は±0.1~±0.2mmで、材質や厚さによって異なります。

レーザーはきれいなエッジを作り出し、特別な工具を必要とせずに複雑な形状を扱うことができます。プロトタイプ、混合バッチ、詳細設計に最適です。

痛いところだ:

鋭利な内角を持つデザインは、オーバーヒートやマイクロクラックを引き起こす可能性があります。小さな半径を追加することで、問題を解決することができます。

パンチング / CNCタレットパンチング

パンチング は、工具と金型を使って機械的に切断または成形する。大量注文、特にルーバーやノックアウトのような繰り返しパターンには、迅速かつコスト効率に優れています。

打ち抜き加工は、規模が大きくなるほど費用対効果が高くなりますが、正しいサイズのポンチを使用する必要があります。大きな形状や特注の形状は、新しい金型が必要になる場合があります。

例

同じスロットが何百もある通気パネルは、レーザーカットよりもパンチング加工の方が安いのが普通だ。

デバリング

バリ取りは、切削で残った鋭いエッジを取り除きます。安全性が向上し、部品の組み立てがスムーズになり、塗装や粉体塗装の密着性が高まります。

工場では、ブラッシング、タンブリング、グラインディング、自動バリ取り機などを使って材料を加工する。この工程を省略すると、コーティングの欠陥や安全上のリスクにつながる。

ヘム

ヘム(裾)とは、剛性を高め、鋭利なエッジを取り除くための折り返しエッジのこと。ドア、カバー、サポート・ブラケットなどによく見られる。

適切な裾幅がひび割れを防ぐヘムを利用したデザインは、素材の厚みを増すことなく、より優れた安全性とすっきりとした外観を実現します。

リブとルーバー

リブは重量を増やすことなくパネルを補強。ルーバーは強度を保ちながら通気性を確保。

これらの機能は特殊な工具を必要とする。電気筐体、HVACシステム、機械警備などに広く使用されている。

例

リブ付き1.2mmパネルは、2.0mmフラットパネルの剛性に匹敵し、重量とコストを削減できる。

溶接・接合用語

接合は、別々のピースを完全なアセンブリに変えます。強度の必要性、外観、生産速度によって、適切な方法を選択します。

TIG溶接

TIG溶接は、スパッタを最小限に抑えた、きれいで正確な接合部を提供する。ステンレス鋼やアルミニウムに最適です。

高品質の溶接ができるが、MIG溶接 よりも時間がかかる。TIGは、目に見える表面、医療部品、高価値の部品によく使用される。

例

化粧ステンレスのエンクロージャーでは、ほとんどの場合、TIGを使用して滑らかなコーナーの継ぎ目を実現する。

MIG溶接

MIG溶接は連続ワイヤ送給を使用する。TIGよりも高速で、厚い鋼部品に適している。

フレーム、重量のあるブラケット、工業用エンクロージャーなどに広く使用されている。MIG溶接は強度が高いが、TIG溶接のような仕上がり品質は得られない場合がある。

スポット溶接

スポット溶接は、加圧力と電流を一点に加えることで、2枚の板を接合する。高速で再現性が高く、費用対効果に優れています。

継ぎ目が重なり、厚みが一定している場合に最適。キャビネット、自動車部品、金属ドアなどに使用される。

ハードウェアのインストール

セルフクリンチング金具は、薄いシートメタルにねじ山を追加します。一般的なタイプには、ナット、スタッド、スタンドオフなどがあります。

正しい穴のサイズとシートの厚さが重要です。適切に取り付けられると、ハードウェアはしっかりと固定され、PCBやカバーを強力にサポートします。

タブとスロット

タブとスロットは、溶接や組立の際に部品の位置合わせに役立ちます。固定具を減らし、生産をスピードアップし、精度を向上させます。

工場では、部品を所定の位置に誘導するために、筐体やフレームにタブとスロットの機能を組み込むことが多い。

痛いところだ:

アライメント機能がない場合、溶接工は手作業で部品の調整に余分な時間を費やすことが多い。

仕上げに関する用語

仕上げは、部品を腐食から保護し、外観を向上させ、寸法適合性に影響を与えます。適切な仕上げは、環境や設計要件によって異なります。

パウダーコーティング

粉体塗装は、硬質で耐腐食性の表面を形成する、乾燥した静電仕上げ方法です。一般的な厚さは60~100μmで、材料の色や形状によって異なります。

均一な仕上がりになるが、エッジや穴の周囲に測定可能な盛り上がりが生じる。設計者は、組み立て時の干渉を避けるため、この点を考慮しなければならない。

例

5.0mmの穴は、コーティング後に4.8mmに収縮する可能性があり、これを考慮に入れないと、ねじのはめあいに影響する可能性がある。

陽極酸化処理

陽極酸化処理 はアルミニウムの外面を強化し、耐食性を高めます。また、安定した、傷のつきにくい仕上がりになります。

一般的な厚さは以下の通り:

- 5-15 μm タイプII(化粧品)

- 20-25 μm タイプIII(ハードアルマイト)用

粉体塗装とは異なり、アルマイト加工は金属組織内で形成されるため、寸法変化を最小限に抑えることができます。

使用例

狭いヒンジピンを持つアルミ製エンクロージャーは、コーティングの蓄積を防ぐためにアルマイト処理を選ぶことが多い。

メッキ / 亜鉛コーティング

亜鉛メッキは、薄い犠牲層を作ることで鉄を錆から守ります。傷がついても、亜鉛が先に酸化することで腐食を遅らせます。

メッキは薄く、公差にほとんど影響を与えない。コスト管理が重要なブラケット、ファスナー、大量生産の工業部品によく使われる。

グレイニング / ブラッシュ仕上げ

グレイニングは、ステンレスやアルミニウムに方向性のあるつや消しのテクスチャーを作ります。細かい傷を隠し、外観を向上させます。

この仕上げは、電化製品、操作パネル、露出面に人気があります。パネル全体の木目の方向を揃えることで、一貫した外観が得られます。

例

キャビネットのドアとフレームで木目の方向が異なると、光の下でその不一致が目に見えるようになります。

品質と検査に関する用語

品質用語は、精度、再現性、安定性がどのように測定され、評価されるかを定義している。これらのチェックにより、性能とコストの両方が守られる。

FAI(第一条検査)

初品検査は、最初に製造される部品が承認された図面と一致していることを確認します。すべての重要な寸法、材料、成形の特徴をチェックします。

FAIは、新しい設計、相手部品とのアセンブリ、公差の厳しい製品に不可欠です。FAIは、大量ロットの誤生産を防ぎます。

平坦度/垂直度

平坦度は、表面が均一で、ゆがんでいないことを保証する。垂直性は、2つの面が正確に90°の角度で接しているかどうかをチェックする。

平坦度が悪いと、アセンブリの隙間、光漏れ、PCB取り付けの問題を引き起こす可能性がある。直角度が悪いと、ドアの位置がずれたり、筐体に隙間が生じたりすることがあります。

Cpk / プロセス能力

Cpkは、生産工程がどれだけ一貫して公差内に収まっているかを測定する。Cpk値が1.33以上の工程は、ほとんどの産業で安定していると見なされる。

この指標により、バイヤーはサプライヤーの信頼性を評価することができる。高いCpk値は、スクラップ率、手直し、隠れた品質リスクを低減します。

例

Cpkの低い曲げ工程では、一日を通して角度がばらつき、組み立てに問題が生じる。

Go/No-Goフィクスチャー

Go/No-Goフィクスチャは、主要な寸法の合否チェックを迅速に行います。検査時間を短縮できるため、大量生産では一般的です。

これらの治具は、一貫した品質を維持し、不良品が下流に流れるのを防ぐのに役立つ。

生産と金型に関する用語

これらの用語は、プロジェクトがどのようにプロトタイプから反復可能な生産へとスケールアップしていくのか、また金型の選択がどのようにコストと効率に影響するのかを説明するものである。

プロトタイプとプロダクション

プロトタイプ部品は、レーザー切断や手溶接などの柔軟なプロセスを利用します。迅速なレビューとデザインの更新をサポートします。

生産部品には、安定した工程、治具、一貫した工具が必要です。これらは単価を下げ、設計が固定された後の再現性を向上させます。

ソフト・ツーリングとハード・ツーリング

ソフト・ツーリングは、小~中ロット生産に適した、シンプルで低コストのツールを利用する。設計がまだ流動的な場合に有効である。

コンプレックス・ツーリングは、特に長期生産用に設計された耐久性のある金型を使用します。量産時の単価は下がりますが、初期投資がかさみます。

例

年間部品点数がわずか300~500点のプロジェクトでは、通常ソフト・ツーリングが使用されるが、10,000点の注文では複雑なツーリングが使用される。

ネスティング

ネスティングは、スクラップを減らすためにシート上に部品を配置します。優れたネスティングは、形状にもよりますが、3-15%の材料利用率を向上させます。

ネスティングを改善することで、コストを下げ、廃棄物を減らし、納期を改善することができる。

バッチサイズ

バッチサイズはコスト、セットアップ時間、生産速度、在庫管理に影響する。

- 小ロット=柔軟性はあるが単価は高い

- 大ロット=効率性は高いが、柔軟性は低い

適切なサイズの選択は、設計の安定性と需要計画によって決まる。

結論

板金加工は、全員が同じ技術用語を使うことで最もうまくいく。チームがこれらの用語を理解することで、設計は容易になり、見積もりは実際の条件と一致し、生産は安定します。このような知識の共有は、曲げ、溶接、成形、仕上げにおけるミスの防止にも役立ちます。エンジニア、バイヤー、メーカーに、よりスムーズなコラボレーションを提供します。

より少ない修正、よりきれいな曲げ、より早いリードタイムをお望みなら、当社のエンジニアがお手伝いいたします。 あなたのドローイングを共有しようそして、設計をレビューし、製造可能性をチェックし、詳細なDFMレポートを無料でお返しします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。