板金加工のコストは、しばしばエンジニアやバイヤーを驚かせます。材料価格の高騰、複雑な設計、そして厳しい納期が、予算上の課題を生み出します。しかし、何がこれらの費用を押し上げ、どのようにコントロールできるのでしょうか?ここでは、品質を犠牲にすることなく支出を最適化するための重要な要因と実践的な戦略について説明します。

材料の選択、設計の複雑さ、労働力、生産量はコストに直接影響し、ステンレス鋼のような厚い金属はアルミニウムよりもコストがかかります。単純な曲げ加工や標準的な穴のパタ ーンは加工時間を短縮し、大量注文は単価を下げ ることが多い。コストを節約するには、早めに設計を単純化し、材料グレードや仕上げオプションの見積もりを比較します。

主なコストドライバーを分解し、より良い予算編成のためにプロジェクトを最適化する方法を探ってみよう。

板金加工のコア・コスト構成要素

製作費の4つの柱を理解することで、予算をコントロールすることができます。これらの構成要素は、規模や複雑さに関係なく、すべてのプロジェクトに影響します。

材料費

原材料はプロジェクト予算の基礎となるもので、通常、総コストの40~60%を占めます。適切な材料を選択することで、性能要件とコスト制約のバランスをとることができます。

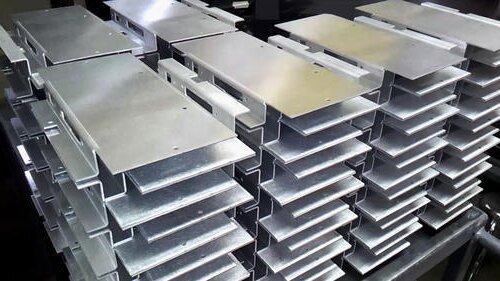

板金加工に使用される一般的な材料

板金加工 一般的に、ステンレス鋼、アルミニウム、炭素鋼が使用されている。各素材は、強度、重量、耐食性など独自の特性を持っており、さまざまな用途に適しています。

材料の種類、厚さ、等級による価格変動

材料費は大きく異なる。例えば、ステンレス鋼は$3.0~$4.5/kg、アルミニウムは$1.6~$3.2/kgである。また、厚いシートやグレードの高い素材も価格が上がります。コストを計算する際には、端の許容範囲(6~10mm)と廃棄率(10%~25%)を常に考慮に入れてください。

市場変動による材料費への影響

素材価格は、市場の需要、サプライチェーンの問題、あるいは世界的な出来事によって変化することがある。例えば、アルミニウムの価格は、航空宇宙産業や自動車産業などの需要が高い時期に上昇することがよくあります。定期的に市場動向を把握し、予算を調整しましょう。

人件費

板金作業におけるオートメーションの進歩にもかかわらず、人的要素は依然として重要です。賢い労働力の配分は、プロジェクトの収益性を左右する。

熟練労働者と自動化プロセス労働力が価格設定に与える影響

溶接や精密曲げのような複雑な作業には熟練工が不可欠だが、それには高いコストがかかる。CNCパンチングなどの自動化された工程は、人件費を削減しますが、多額の先行投資が必要です。

地域による人件費の違い

人件費は地域によって異なる。例えば、東南アジアの人件費は時給$4.4円だが、アメリカやヨーロッパではもっと高い。品質とコストのバランスをとるために、地域ごとの調達を検討する。

トレーニングと専門知識:複雑さが人件費に与える影響

複雑な設計は、より熟練した作業員を必要とし、人件費を増加させる。また、専門的な作業のために従業員を訓練することも、費用の増加につながる。設計を単純化し、プロセスを標準化することで、これらのコストを削減することができる。

機械設備費

最新の製造設備は多額の投資を必要としますが、精度と効率性を実現します。さまざまな工程には、収益に影響する明確なコスト構造があります。

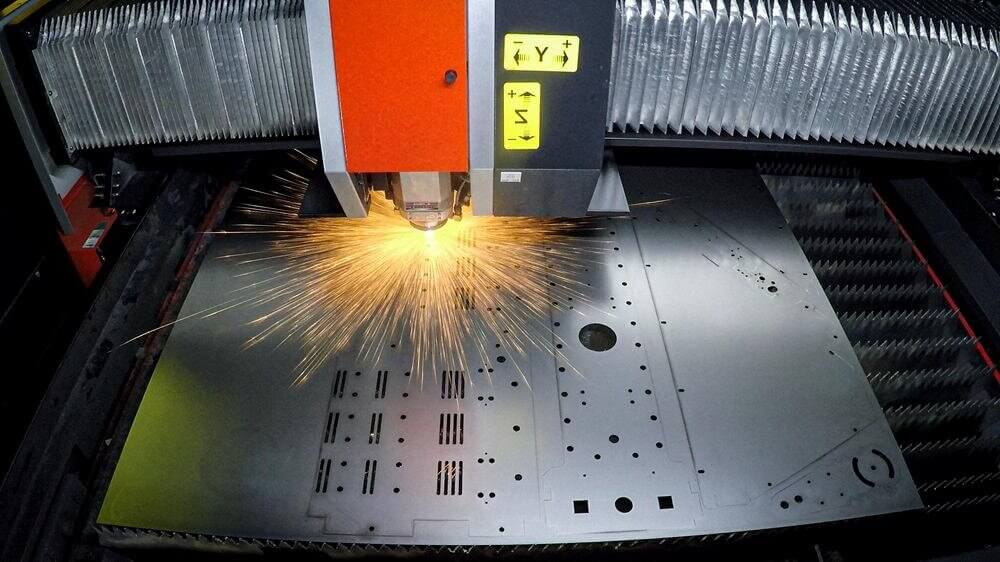

レーザー切断、CNC機械加工、スタンピング、曲げ加工:コスト内訳

レーザー切断 が1時間当たり$13-$20かかる。 CNCパンチング 平均1時間当たり$27。曲げ加工は、1時間あたり$0.011~$0.024円。 ベンドそして 溶接 連続シームでは$3.5/mを追加する。各工程には、機械の減価償却費やエネルギー使用量など、独自のコスト要因がある。

エネルギー消費とメンテナンス費用

4kWレーザーカッターのような機械は、多大なエネルギーを消費し、運用コストを増加させる。ダウンタイムや修理費用を避けるためには、定期的なメンテナンスも必要です。

技術の進歩がコスト効率に与える影響

新しい機械はより速く、より正確で、労働力と材料の無駄を削減します。例えば、高度なネスティング・ソフトウェアは、大量注文の場合、材料費を40%-60%削減することができます。

金型およびセットアップ費用

初期セットアップ費用は、特に少量生産の場合、1個あたりの価格設定に大きな影響を与えます。戦略的なツーリングの決定は、プロジェクトのライフサイクル全体を通じて利益をもたらします。

スタンピングとフォーミングのための1回限りの金型費用

カスタム金型 足踏み または 形にする は1セットあたり$210~$420かかる。これらは1回限りの費用ですが、プロジェクトの初期費用に大きな影響を与える可能性があります。

プロトタイピングと大量生産のセットアップコスト

カスタム構成のため、プロトタイピングはセットアップコストが高くなることが多い。大量生産はスケールメリットの恩恵を受け、1台あたりのセットアップ費用を削減できます。

金型費用を削減するためのコスト削減戦略

可能な限り標準工具を使用する。カスタム・パーツの場合、金型費をより多くのユニットに分散させるために、大量注文を検討する。さらに、25%の人件費と金型費を削減することができるリベットのような代替工程を検討する。

プロセス特有のコストに関する考察

各加工工程は、板金プロジェクトに独自の価値とコストを加えます。これらの工程固有の要因を理解することで、品質と予算の制約のバランスを取る決定を下すことができます。

コスト削減

切削加工は、その後のすべての工程の基礎を作る。選択する方法は、初期コストだけでなく、下流工程にも影響する。

レーザー切断 vs プラズマ切断 vs ウォータージェット:コスト比較

レーザー切断は精密で、コストは1時間当たり$13~$20で、薄い材料に最適です。 プラズマ切断 の方が厚い金属には安いが、精度は劣る。 ウォータージェット切断 はすべての材料に対応するが、速度が遅く、コストも高く、$1.5~$3.0/mとなる。

切断効率と価格設定に影響を与える要因

切断コストは、材料の種類、厚さ、複雑さによって異なる。厚い材料は、より多くのエネルギーと時間を必要とし、コストを増加させる。穴や曲線の多い複雑なデザインも、加工時間が長くなるため価格が上がります。

材料の厚みと複雑さが切断コストに与える影響

厚い材料は切削速度を落とし、工具の摩耗を早めるため、コストが上昇する。公差の厳しい複雑な設計では、より高い精度が要求され、労力と機械加工時間が増加する。コストを節約するには、設計を単純化し、適切な切断方法を選択することです。

曲げ・成形コスト

曲げ加工は、平らな金属を機能的な3D形状に変形させますが、コストに大きな変動要素をもたらします。成形方法の選択は、金型投資と1個あたりの価格設定に直接影響します。

プレスブレーキとロール成形:コストの違い

プレスブレーキは多用途で、曲げ1回あたりのコストは$0.011~$0.024で、小ロットに適しています。ロール成形は高速で大量生産には安価ですが、高価なカスタム金型が必要です。

精度と公差:コストへの影響

公差を厳しくすると、より精密な機械と熟練したオペレーターが必要になり、コストが増加する。公差がゆるいと経費は削減できるが、製品の品質に影響する可能性がある。プロジェクトの要件を満たすために、精度とコストのバランスをとりましょう。

コスト削減のための曲げシーケンスの最適化

曲げ加工順序を計画し、機械のセットアップとハンドリング時間を最短にする。セットアップの回数が減れば、人件費や機械コストも削減できます。ソフトウェアを使用して、生産前にシミュレーショ ンし、シーケンスを最適化する。

溶接・組立コスト

接合作業は、加工において最も労働集約的な段階であることが多い。適切な溶接方法は、強度要件と生産効率のバランスをとることができます。

MIG、TIG、スポット溶接:コストへの影響

ミグ溶接 は高速で、コストは$3.5/mであり、厚い材料に最適である。 TIG溶接 はより遅く、より高価であるが、薄い金属に 対してより優れた精度を提供する。スポット溶接は1ポイントあたり$0.07で、板金組み立てに最適です。

労働集約型溶接とロボット溶接:コスト効率の比較

労働集約的な溶接は柔軟性があるが、熟練工の賃金によりコストがかかる。ロボット溶接は、より速く、より一貫性があり、長期的に人件費を削減できる。しかし、高い初期投資が必要となる。

代替締結方法:リベット、ネジ、接着剤と溶接のコスト比較

リベット やネジは溶接よりも安価で迅速なため、人件費を最大25%節約できる。接着剤は軽量で費用対効果が高いが、強度の高い用途には適さない場合がある。価格と性能のバランスが取れた方法を選ぼう。

仕上げと表面処理コスト

表面処理 は、美的魅力と機能的保護の両方を提供します。適切な仕上げを選択することは、長期的な耐久性の要件と先行コストを天秤にかけることを意味します。

粉体塗装、陽極酸化処理、メッキ:コスト内訳

パウダーコーティング コストは$1.1~$2.6/m²で、一般的な使用に最適です。 陽極酸化処理 は$2.9~$7.1/m²で、電子機器に最適です。ニッケルめっきと同様に、めっきコストは$4.3~$11.4/m²で、過酷な環境に適しています。

表面仕上げが耐久性と価格に与える影響

より良い仕上げは耐久性を向上させるが、コストは高くなる。例えば、アルマイト加工は耐食性を高めますが、粉体塗装よりも高価です。過剰な出費を避けるために、仕上げを製品の使用目的に合わせましょう。

環境コンプライアンスと仕上げコストへの影響

環境に配慮した仕上げや廃棄物処理方法は、コスト増につながる可能性がある。例えば、水性コーティングや低VOCパウダーは、初期費用は高くつくかもしれないが、規制を満たし、罰金を避けるのに役立つ。

数量と生産規模がコストに及ぼす影響

生産量は、多くの場合、単位当たりのコストを決定する最大の要因である。スケール効果を理解することは、バッチサイズや生産計画を戦略的に決定するのに役立ちます。

プロトタイピングと大量生産

プロトタイプと大量生産のコストのギャップは、適切な計画を立てないと衝撃的なものになりかねません。スマートな戦略は、品質を維持しながら、この経済的な溝を埋めるのに役立ちます。

小ロット生産が単価が高い理由

小ロット生産では、セットアップや工具の費用がより少ない部品に分散されるため、1個あたりのコストが高くなる。カスタムセットアップ、頻繁な機械調整、高い労働投入もコストを押し上げる。

規模の経済による費用対効果

大量生産は、工具やセットアップなどの固定費を多くの部品に分散させることで、1個あたりのコストを削減する。自動化された工程と一括した材料購入はさらにコストを下げ、大量生産をより経済的なものにしている。

コスト効率の高いプロトタイピングのための戦略

標準化された材料と工程を使用し、セットアップ時間を短縮する。設計を単純化し、加工費と人件費を最小限に抑える。考慮すること 3Dプリント あるいは、フル生産に踏み切る前に、低コストのプロトタイプを作るためのモジュラー金型。

カスタム設計と標準設計

開発の初期段階で設計を選択することで、製造コストのおよそ70%が固定されます。カスタマイズと標準化のバランスをとることで、費用対効果の高い製造のスイートスポットが生まれます。

複雑な形状がいかに製造コストを増大させるか

複雑な設計は、特殊な工具、長い加工時間、熟練した労働力を必要とする。また、厳しい公差や複雑な形状は、材料の無駄や検査コストを増加させ、全体的な経費を増加させます。

コスト削減のための設計標準化のメリット

標準化された設計では、共通の材料、工具、工程が使用されるため、セットアップや生産コストが削減される。また、調達や在庫管理も簡素化され、時間とコストを節約できます。

シートメタル部品のコスト効率に優れた設計戦略

不必要な曲げ、切断、溶接を避ける。標準的な穴のサイズと形状を使用し、カスタム工具を最小限に抑える。ネスティング・レイアウトを最適化し、材料の無駄を省く。製造チームと早期に協力し、コスト削減の機会を特定する。

コスト最適化戦略

スマートなコスト管理は、優れたプランニングから始まります。板金加工コストを削減する実証済みの方法をご紹介します。

製造性を考慮した設計 (DFM)

DFMは、より簡単に、より安く製造できる部品を作るのに役立ちます。このアプローチは、あらゆる段階でコストを削減します。

複雑さを減らして生産コストを下げる

曲げ、切断、溶接を最小限に抑えることで、設計を簡素化します。複雑な形状が少なければ、機械加工にかかる時間と労力も少なくて済みます。例えば、複雑な形状を標準的な形状に置き換えることで、工具やセットアップのコストを削減できます。

効率的なネスティングによる材料使用の最適化

無駄を省くために、シート上に部品を密接に配置する。ネスティング・ソフトウェアを使用して、材料の使用量を最大化する。これにより、特に大量生産の場合、材料費を10%-20%削減することができます。

品質を犠牲にすることなく、費用対効果の高い公差を選択する

公差を厳しくすると、精密な機械加工や検査が必要になるため、コストが高くなる。機能性を損なわない範囲で可能な限り公差を緩くする。これにより、加工時間が短縮され、経費が削減されます。

リーン生産方式

リーン技術は、板金製造における無駄を排除し、効率を向上させる。

板金加工における廃棄物削減技術

材料、時間、労働力の無駄を特定し、排除する。例えば、金属くずをリサイクルし、ダウンタイムを減らすためにワークフローを合理化する。リーンの実践により、生産コストを最大15%-30%削減できる。

自動化とロボット:コスト削減の可能性

自動化されたロボット溶接やCNCパンチングは、人件費を削減し、一貫性を向上させます。初期投資は高額ですが、自動化は大規模生産において、単位当たりのコストを削減することにより、その効果を発揮します。

ジャスト・イン・タイム(JIT)生産による在庫コストの削減

必要なときだけ部品を生産し、保管と在庫の費用を最小限に抑える。JITは無駄を省き、材料が効率的に使用されるようにし、全体的なコストを下げる。

正しいファブリケーション・パートナーの選択

どのメーカーを選ぶかは、収益に直接影響します。

見積もりを効果的に比較する方法

最終的な利益だけではありません。材料の品質、リードタイム、含まれるサービスを比較する。少し高めの見積もりでも、納期が早かったり、優れた仕上げが含まれていれば、より良い価値を提供できるかもしれません。

価格以外に考慮すべき主な要素

パートナーの専門知識、設備、実績を評価する。DFMサポートやプロトタイピングサービスを提供しているかどうかもチェックする。信頼できるパートナーは、コストを最適化し、コストのかかるミスを回避するのに役立ちます。

コスト、品質、リードタイムのバランス

手頃な価格、品質、納期のバランスが取れたパートナーを選びましょう。時間を節約するために制作を急ぐとコストが上がる一方、低コストを優先すると品質が損なわれる可能性があります。プロジェクトのニーズを満たす中間点を見つけましょう。

結論

板金加工のコストは、材料の選択、設計の複雑さ、労働力、機械の使用状況など、いくつかの要素に左右されます。これらの要素を理解することで、予算を最適化するための十分な情報に基づいた決定を下すことができます。

品質に妥協することなくコスト削減を実現する信頼できるパートナーをお探しなら、私たちにお任せください。 お問い合わせ 無料相談とお見積もりはこちらから。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。