設計者が曲げ半径をきつく設定しすぎると、金属にひびが入ったりねじれたりする。これは部品の故障や生産停止の原因となります。曲げ半径の明確なガイドは、このようなリスクを減らすことができます。それぞれの金属、板厚、工具のセットアップに適した半径の選び方がわかります。

板金曲げ半径ガイドラインは、板金に損傷を与えずに安全に曲げることができる最小半径の規則を示しています。ガイドラインは材料の種類や厚さによって異なり、ひび割れや歪みの防止に役立ちます。これらのガイドラインを知ることで、正確で強く、信頼性の高い金属部品を作ることができます。

次に、詳細な表と実例を見ていきます。不具合を回避し、手戻りを削減するための明確なステップを得ることができます。実践的で価値あるヒントを学ぶために、ぜひお付き合いください。

曲げ半径とは 板金加工?

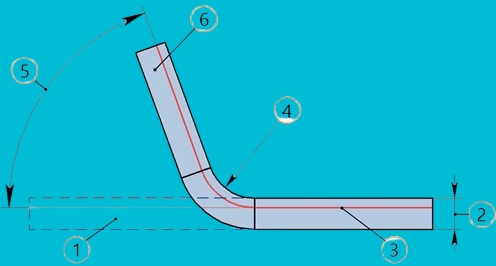

曲げ半径とは、曲げの中心から金属の内面までの距離のこと。曲げがどの程度きついか、あるいは広いかを示す。半径が小さいほど、曲げは鋭くなる。半径が大きいと滑らかな曲がりになります。この値は、外側の端ではなく、曲げの内側を基準にしています。

シートメタルでは、曲げ半径は通常、金属の厚さに等しい。しかし、これは材料や用途によって変わることがあります。

曲げ加工中の亀裂や変形を避けるには、最小曲げ半径を守ることが重要です。これは、材料に損傷を与えることなく適用できる最小の内側半径です。材料、厚さ、曲げ角度はすべてこの限界に影響します。硬い金属や厚い金属は、無傷でいるために大きな半径が必要です。

最小曲げ半径の計算方法

正しい曲げ半径を使用することで、亀裂やストレスマーク、部品の破損を防ぐことができます。曲げ半径を知るには、材料の種類と厚さに基づくいくつかの経験則に従うのが手っ取り早い方法です。

公式を理解する

最小曲げ半径は、金属の厚さや曲げる金属の種類によって異なります。単純なルールとしては

最小曲げ半径=厚さ(T)×材料係数

それぞれの材料は異なる要因を持つ。柔らかい金属は曲げ半径を小さくする必要があります。硬い金属には大きな曲げ半径が必要です。これにより、曲げの問題を素早く簡単に回避することができます。

考慮すべき主な変数

3つの点で、使用すべき曲げ半径が変わる:

- 厚さ(T): 厚いシートは曲げるためのスペースが必要だ。

- 材料の種類: アルミニウムのような柔らかい素材は、きつく曲げることができる。ステンレスのような硬い素材は、より大きなスペースが必要です。

- 曲げ角度: 角度が鋭くなると、亀裂が入らないようにするには、通常、半径を大きくする必要がある。

シートが厚く硬いほど、曲げ半径を大きくしなければならない。

最小曲げ半径チャートの使用

時間を節約するために、多くのエンジニアやプレスブレーキオペレーターは曲げ半径チャートを使用しています。これらのチャートは、材料と厚さに基づいた推奨半径を示しています。

以下は簡略化した参考表である:

| 素材 | T = 1-6 mm | T = 6-12 mm | T = 12-25 mm |

|---|---|---|---|

| アルミニウム | 1 × T | 1.5 × T | 2-3 × T |

| スチール | 0.8 × T | 1.2 × T | 1.5-2.5 × T |

| ステンレス・スチール | 2 × T | 2.5 × T | 3-4 × T |

これらの値は、金属を安全に曲げるのに役立ちます。材料と板厚を求め、掛け合わせるだけで適切な内半径が得られます。

最小曲げ半径計算機

工具と設備への影響

金型は、最終的な曲げ半径に直接的な役割を果たします。金型とパンチの選択は、金属の成形方法と曲げ精度に影響します。

Vダイの開きが曲げ半径に与える影響とは?

Vダイの開口部の大きさは、材料の曲がり方をコントロールします。Vダイの開口部を大きくすると、内半径が大きくなります。開口部を小さくすると、曲げがきつくなります。

一般論として:

Vダイ開口部=8×素材厚さ (エアベンディング用)

V字が小さすぎると、材料に亀裂が入る可能性がある。V字が大きすぎると、曲げの精度が落ち、スプリングバックの原因になります。

最終曲げにおけるパンチ先端半径の役割

パンチ先端の半径は、曲げの内側を形作るのに役立ちます。パンチ先端が小さいと、曲げが鋭くなります。パンチ先端を大きくすると、滑らかなカーブが生まれます。

クリーンな結果を得るために:

- パンチの半径を、希望する内曲げ半径に合わせる。

- 柔らかい素材には、小さいパンチチップの方が効果的です。

- 硬い素材の場合は、ひび割れを防ぐために大きめのチップを使用する。

エアベンディング対ボトミング対コイニング:半径への影響

成形方法の違いは曲げ半径の結果に影響する。

- エアベンディング: ポンチはダイの中まで押し込まない。半径はパンチではなく、Vダイのサイズに依存する。柔軟性はあるが、精度は劣る。

- 底打ち: パンチがダイの底にほぼ接している。曲げ半径がパンチ先端に近い。エア曲げよりも安定性が高い。

- コイニング: パンチは金属を完全にダイに押し込む。半径はパンチ先端と同じです。最も正確で小さな曲げ半径が得られます。

デザインにおける曲げ半径

優れた設計は、実用的な曲げルールから始まります。適切な曲げ半径を使用することで、部品の製造が容易になり、強度が増し、安定します。

不適切な曲げ半径での設計にありがちな間違い

設計上のミスは、曲げ半径が小さすぎたり、材料に適していなかったりすることからよく起こります。これは次のような問題につながります:

- ひび割れ 過密な屈曲による

- 変形したエッジ またはしわ

- 穴やフィーチャーの位置ずれ カーブ付近

- 増加 スプリングバック 最終的な形を変える

もうひとつのよくある間違いは、ベンドリリーフや素材が伸びるスペースを考慮していないことです。これは破れや膨らみの原因になります。

機能的で製造可能な板金部品を設計するためのヒント

問題を避けるためには、以下のベストプラクティスに従ってください:

- 曲げ半径を少なくとも1×材料の厚さに設定する(または、材料別のチャートに従う)。

- 穴、溝、切り込みは曲げ線から離してください(少なくとも2×厚さ)。

- 曲げ方向を一定にし、成形時の方向転換を少なくする。

- 破れを防ぐため、フランジを曲げる際にはコーナーにベンドリリーフをつける。

- アルミニウムやステンレス鋼のような金属では、結晶粒の方向を考慮する。木目に沿って曲げることで、割れを減らすことができる。

設計を単純に変更するだけで、部品をより簡単に、より安く製造することができる。

曲げ半径の業界標準と公差

規格は品質と互換性を保証するのに役立つ。ほとんどのショップは、以下の価値観に従っている:

- DIN 6935 または ISO 2768 一般公差用

- ANSI Y14.5 図面のGD&T

- 材料サプライヤー・データシート 最小半径のガイドライン

曲げ半径の一般的な公差は、精密部品で±0.25mm程度です。大きな部品や厚い材質の場合は、公差が緩くなることがあります。図面を確定する前に、必ず加工業者に確認してください。

よくある曲げ半径の間違いとその修正方法

小さな曲げ誤差が、最終的な部品の大きな問題につながることがあります。多くの問題は、曲げ半径が正しく処理されていなかったために起こりました。ここでは、最も一般的な問題を避ける方法を説明します。

スプリングバック補正の無視

スプリングバックは、金属が曲げた後に元の形状に戻ろうとするときに起こります。計画的に行わないと、角度や半径がずれてしまうことがある。

修正する: スプリングバックを考慮し、設計で曲げ角度を調整する。適切な補正を見つけるには、材料データまたはテスト曲げを使用してください。ステンレス鋼のような硬い金属は、アルミニウムのような柔らかい金属よりも調整が必要です。

材料の延性の過大評価

デザインによっては、材料が問題なく曲げられると思い込んで、無理に曲げすぎるものがある。しかし、すべての金属がきつい曲げに対応できるわけではありません。

修正する: 曲げを設定する前に、曲げ半径の表を確認してください。設計上、タイトなコーナーが必要な場合は、より延性の高い材 料に変更するか、半径を大きくしてください。硬い素材や厚い素材を無理に曲げないでください。

マルチベンド部品における公差スタックアップの考慮の誤り

部品に多くの曲がりがあると、小さな誤差が積み重なる。これを トレランス・スタックアップ.もし計画されていなければ、最終的な部品が合わなかったり、位置が合わなかったりする可能性がある。

修正する: 複数曲げ部品の場合、曲げごとに許容誤差を追加する。製作者と密接に協力して、明確な公差を定義する。金属がずれる可能性のある穴は、曲げ部に近づけすぎないようにする。

工具の選択ミス

パンチやダイのサイズを間違えると、曲げ品質が悪くなります。曲げ半径が大きくなったり、ツールマークが入ったり、ひびが入ったりすることもあります。

修正する: パンチ先端の半径とダイの開口部を、素材と希望する曲げ半径に合わせる。金型が金属の種類と厚さの両方に合っていることを確認する。大量の部品を曲げる前に、セットアップを再確認する。

結論

板金曲げ半径のガイドラインは、正確で強く、きれいな曲げを保証するのに役立ちます。適切な曲げ半径は、材料、厚さ、工具、曲げ方法によって異なります。適切な値を使用することで、ひび割れ、歪み、再加工を防ぐことができます。設計者やエンジニアは、常に曲げ半径チャートを確認し、適切な設計手法を適用し、最良の結果を得るために適合する工具を選択する必要があります。

曲げ加工や特注板金加工でお困りですか? お問い合わせ 専門家によるサポートと迅速で信頼性の高いサービスのために。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。