腐食は産業界に年間何十億もの損失をもたらしている。多くの企業が塩水噴霧試験を利用して、出荷前や最終承認前に金属部品の耐食性をチェックしています。板金、コーティング、カスタム金物などを扱っている方なら、おそらくこの方法を耳にしたことがあるでしょう。しかし、どのように機能し、どの程度信頼できるのでしょうか?

塩水噴霧試験は簡単そうに見える。しかし、塩水噴霧試験のしくみ、塩水噴霧試験でできること(できないこと)、結果の見方などは、しばしば誤解されています。塩水噴霧試験がどのように機能し、なぜ重要なのかを知りたいですか?それを分解してみましょう。

塩水噴霧試験とは?

塩水噴霧試験は、塩霧試験とも呼ばれ、腐食試験に用いられる方法である。制御されたチャンバー内で、金属部品を細かい霧状の塩水にさらす。その目的は、加速腐食環境を作り出すことです。この試験は、コーティング、メッキ、表面処理が過酷な条件にどのように耐えるかを評価するのに役立ちます。

これは、金属部品が沿岸部や湿気の多い場所、塩分の多い場所に置かれた場合に何が起こるかをシミュレートするために使用される。この結果は、コーティングが実際の使用に適しているかどうかを判断するのに役立ちます。

腐食は金属部品を弱くします。その結果、性能が低下し、製品寿命が短くなり、安全上のリスクが高まります。塩水噴霧試験は、何年もの実環境への暴露を必要とせずに耐食性を評価する迅速な方法を提供します。

メーカー各社は、部品が要求される耐久性基準を満たしているかどうかを確認するためにこの試験を利用する。自動車、航空宇宙、建築、海洋など、さまざまな用途で役立っています。塩水噴霧試験は、コーティングの比較、品質問題の特定、製品設計の強化にも役立ちます。

塩水噴霧試験の仕組み

塩水噴霧試験は簡単なセットアップを採用しているが、信頼できる結果を保証するために厳格なガイドラインを遵守している。このプロセスは、短時間で長時間の塩への暴露をシミュレートする。

試験室の概要

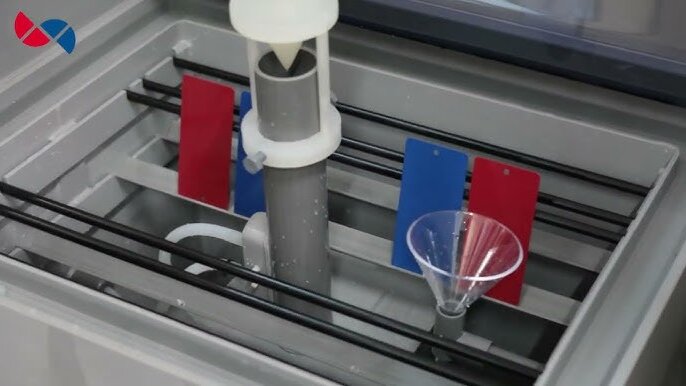

この試験の核となるのが塩水噴霧室である。これは耐腐食性材料で作られた密閉された箱である。その中に金属サンプルが一定の角度で置かれる。ノズルから細かい霧状の塩水が噴射される。チャンバーは数時間から数日間、ノンストップで作動する。

チャンバーの各部分-スプレーノズル、ラック、排水-はASTM B117のような業界標準に適合していなければなりません。これらの規格は、異なるラボ間で結果が正確で再現可能であることを保証するのに役立ちます。

塩溶液の役割

この検査では、5%の塩化ナトリウム(NaCl)と精製水を混ぜた塩溶液を使用する。この混合液は、海水に含まれる塩分濃度を模倣したものである。この溶液は霧状に噴霧され、すべての表面を均一にコーティングする。

塩は攻撃的だ。金属表面に付着すると、コーティングを破壊し始め、欠陥を露出させる。錆や腐食が現れるまでの時間を測定し、記録する。

温湿度コントロール

試験室は一定の温度、通常は35℃前後で運転される。これにより、腐食を促進する温かく湿度の高い環境が作り出される。

湿度が重要な役割を果たしている。チャンバー内は100%に近い湿度を保っている。塩ミストと高湿度の組み合わせは、非常に過酷な環境を作り出します。この設定は、実際の屋外暴露よりも早くコーティングの弱点を明らかにするのに役立つ。

塩水噴霧試験の種類

塩水噴霧試験にはいくつかの種類があります。それぞれのタイプは、異なる材料、コーティング、業界のニーズに合わせて設計されています。その選択は、試験をどの程度積極的に実施する必要があるかによって決まります。

ニュートラル・ソルト・スプレー(NSS)

NSSは最も一般的なタイプである。5%の塩化ナトリウムと脱イオン水で作られた中性pHの塩溶液を使用する。pHは6.5~7.2に保たれる。主に以下のような金属皮膜の試験に使用される。 亜鉛メッキ または電気メッキ。

NSSはシンプルで一貫性があり、ASTM B117やISO 9227を含む多くの規格で広く受け入れられています。塗膜性能を比較するための良い基準値となります。

酢酸塩スプレー(AASS)

AASSはNSSよりも攻撃的である。塩溶液に酢酸を加え、pHを3.1~3.3程度まで下げる。これにより、より酸性の環境を作り出す。

この試験は、主にアルミニウム上の有機皮膜や、ニッケルクロムなどの装飾仕上げに用いられます。酸性または工業用雰囲気での腐食挙動の評価に役立ちます。

銅促進酢酸塩スプレー(CASS)

CASSはAASSよりもさらに厳しい。酢酸と塩化銅の両方を含む。銅は腐食プロセスを加速させる。pHは同じ酸性範囲にとどまる。

CASSは高級装飾塗料や一部の塗料に使用されている。 自動車部品.塗膜の欠陥を短時間で明らかにします。ISO 9227のような規格では、装飾的な塗膜の検査に用いられることが多い。 電気めっき.

改良塩水噴霧試験(例:複合サイクル腐食試験)

部品によっては、常に塩にさらされるだけでなく、天候の変化に直面するものもある。そのような部品には、複合サイクル腐食試験(CCT)が適している。これらの試験は、塩水噴霧と乾燥、湿度、時には温度変化を組み合わせたものである。

CCTは、実際の屋外条件をより忠実にシミュレートします。自動車産業や海洋産業では、より現実的な暴露サイクルの下で完全なアセンブリをテストするために使用されています。

規格と規則

塩水噴霧試験は厳格な基準に従わなければならない。これらの規則により、結果が信頼でき、業界を超えて受け入れられることが保証されます。地域や分野によっては他の規格を使用することもありますが、試験のセットアップは同様です。

ASTM B117の概要

ASTM B117は最も広く使用されている塩水噴霧規格です。1939年に導入され、現在でも多くの業界で基準となっています。本書では、中性塩水噴霧試験の設定と実施方法について説明します。

この規格は、溶液の混合、スプレー圧力、チャンバー温度、pH範囲、試験時間などの詳細を規定している。合否判定は行わない。その代わり、他の企業が試験要件を策定するための標準化された方法を提供している。

ISO 9227 仕様

ISO 9227は塩水噴霧試験の国際版です。NSS法、AASS法、CASS法をサポートしています。この規格はヨーロッパとアジアでより一般的に使用されています。

ISO 9227は、サンプルの準備、腐食の測定、一貫した試験の実施手順についても概説しています。国境を越えて製品を輸出する場合、OEMや国際的なサプライヤーから要求されることが多い。

その他の国際試験規格

他の国にも基準がある。例えば、以下のようなものがある:

- JIS Z 2371(日本)

- GB/T 10125(中国)

- DIN 50021(ドイツ)

これらのほとんどは、ASTMやISOと同様の設定に従っている。地域のユースケースや産業に合わせて、地域ごとに微調整が加えられることもある。

認証とコンプライアンスの必要性

多くの企業が塩水噴霧試験結果を契約や規制要件を満たすために利用しています。例えば、自動車部品はNSSまたはCASSの下で一定時間錆に耐える必要がある場合があります。

一部の業界では、第三者機関による試験実施が義務付けられています。認証報告書は、製品が出荷前や設置前に期待される性能を満たしていることを示すのに役立ちます。

サンプルの準備と必要条件

試験を開始する前に、サンプルは適切に準備されなければならない。準備の不備は結果の精度に影響し、誤った不合格や誤解を招くデータにつながる可能性がある。

試験前の表面クリーニング

各サンプルは、油分、ほこり、指紋がなく、清潔でなければならない。いかなる残留物も塩のミストをブロックし、表面の反応を変化させる可能性がある。

洗浄には通常、イソプロピルアルコールや脱イオン水などの溶剤を使用する。場合によっては、中性洗剤を使用することもある。目的は、実際のコーティングや金属表面を塩水噴霧にさらすことである。

マスキングとラベリング

サンプルの一部だけを検査する必要がある場合は、残りの部分をマスキングする必要がある。マスキングは、テープやシール材を使って、不要な部分からのミストを遮断する。

また、すべてのサンプルに明確なラベルを貼ること。ラベルは湿気に強く、検査に影響を与えないものでなければならない。ラベルは背面や重要でない場所に貼られることが多い。これは、同時に試験される複数の部品を追跡するのに役立つ。

サイズと素材に関する考慮事項

試料は互いに接触することなく、チャンバー内に収まらなければならない。各試料が均等に曝露されるようにするためには、間隔が鍵となる。

ほとんどの規格では、平らで均一な表面を持つ試験片を推奨している。しかし、必要であれば、曲線や穴のある部品も試験することができる。

素材とコーティングは、最終製品にマッチしたものでなければならない。金属の種類、厚さ、仕上げが変わると、結果に影響することがあります。

塩水噴霧試験手順

この検査は、正確で再現性のあるプロセスに従って行われる。結果が信頼でき、異なるバッチや検査室間で容易に比較できるよう、すべての工程が注意深く管理されている。

ステップ・バイ・ステップのテスト・プロセス

まず、オペレーターがサンプルを準備し、チャンバー内に置く。塩ミストが均等に沈殿するように、各パーツはわずかな角度(通常15~30度程度)で固定される。

次に、塩溶液が混合され、リザーバーに入れられる。チャンバーが設定温度まで加熱され、ノズルから細かい霧が噴射される。

テストは設定された時間、連続的に実行される。この間、洗浄や乾燥は許されない。最終的にサンプルを取り出し、きれいな水ですすぎ、検査する。

一般的な試験時間

試験時間は、コーティング、材料、準拠する規格によって異なる。

- NSSテスト:24~1,000時間

- AASSおよびCASS:16~240時間

時間が長ければ性能が良いとは限らない。各規格は、目に見える錆や塗膜の破壊に基づく合否のしきい値を提示していることが多い。

試験中のモニタリング

試験中、オペレーターは数時間ごとにチャンバーの状態をチェックする。温度、スプレー圧力、pHレベル、塩溶液の量をモニターする。

チャンバーは安定していなければならない。温度やスプレーパターンが変化した場合、試験を再開する必要がある。チャンバーはまた、詰まりや漏れがないか点検し、不均一な暴露を避ける。

結果の評価と解釈

試験終了後、各サンプルは腐食の兆候がないか検査されます。この結果は、コーティングや仕上げが期待通りに機能しているかどうかを判断するのに役立ちます。

目視検査の基準

ほとんどの評価は目視で行われる。検査員は錆、水泡、剥離、変色などの変化を見る。基準によっては拡大鏡の使用が必要な場合もあるが、ほとんどは通常の照明条件下での簡単な目視チェックに頼っている。

腐食の場所、大きさ、量はすべて記録される。欠陥があれば、標準または顧客指定の限界と比較される。

さび、ふくれ、腐食パターン

赤さびは、鉄鋼部品の故障の一般的な兆候である。白錆は亜鉛めっきに発生することがある。水ぶくれは、コーティングが母材から剥がれていることを示しています。

表面全体に均一な錆が発生している場合は、コーティングが薄いか摩耗している可能性があります。エッジや傷の近くに錆がある場合は、保護が弱い可能性があります。

各パターンは、コーティングの品質と経年劣化の可能性を示す手がかりとなる。

合否判定方法

規格によって合否の定義はさまざまだ。240時間後に赤錆が発生していない」というように、時間ベースの基準を用いるものもある。また、欠陥の大きさや場所を見るものもある。

判定は試験方法とプロジェクト要件に従わなければならない。ある業界では合格でも、別の業界では不合格になることもあります。だからこそ、試験を部品の実際の用途に合わせることが重要なのです。

写真撮影と記録

検査前、検査中、検査後に写真を撮ることがよくあります。これにより、部品の状態や欠陥が明確に記録される。

報告書には通常、試験時間、チャンバー設定、サンプルID、観察結果が含まれます。明確な記録は、問題追跡、設計改善、顧客要求事項への適合を容易にします。

検査精度に影響を与える要因

塩水噴霧試験は厳格な条件の下で実施しなければならない。小さな変化でも結果に大きな影響を与え、不正確な結果をもたらす可能性があります。信頼性と再現性のあるデータを確保するためには、これらの要因をコントロールする必要があります。

塩溶液のpH値

塩溶液のpHは特定の範囲内に保たれなければならない。中性塩水噴霧(NSS)の場合、その範囲は6.5から7.2である。

pHが低すぎると、テストは酸性に傾く。これは腐食を促進し、早期故障につながる可能性がある。pHが高すぎると、腐食が促進され、弱い塗膜を発見できない可能性がある。

試験温度と湿度

NSSの標準的なチャンバー温度は35℃前後です。この温かい環境は腐食反応を促進します。

湿度も一役買っている。チャンバー内は100%に近いはずです。温度や湿度が下がると検査の精度が落ちます。錆の発生が遅くなったり、まったく発生しなくなったりします。

塩溶液の濃度

塩の濃度は通常、重量比で5%である。溶液の濃度が強すぎると、パーツを攻撃するスピードが速すぎる可能性があります。弱すぎると現実的な結果が得られません。

汚染を防ぐため、溶液は脱イオン水を使って混合しなければならない。使用前によく撹拌し、ろ過する。

塩水噴霧堆積量

ミストはすべてのサンプルに均等に降りかからなければならない。ほとんどの標準では、1時間当たり80 cm²当たり1.0~2.0 mLの塩水噴霧を採取する必要があります。

スプレーの量が多すぎると、表面が水浸しになり、結果がゆがむ。スプレーが少なすぎると腐食が遅れる。チャンバー内のコレクターが定期的に量をチェックする。

スプレー方式

ノズルの設定は、塩霧の拡散方法に影響します。細かく均一な霧を発生させる必要があります。スプレーが粗すぎたり指向性が強すぎたりすると、カバー範囲にムラが生じます。

スプレー圧力とノズルの状態は、頻繁にチェックする必要があります。ノズルが摩耗していたり、詰まっていたりすると、精度が低下し、結果が信頼できなくなります。

結論

塩水噴霧試験は、金属を腐食から保護するコーティングや表面処理の有効性を評価するための、迅速で信頼性の高い方法です。塩水噴霧試験は、塩分を含む過酷な環境をシミュレートするために制御されたチャンバーを使用します。この試験は、弱点を特定し、コーティングを比較し、部品が耐久性基準を満たしていることを確認するのに役立ちます。

次のプロジェクトに耐食性部品が必要ですか? 今すぐ私たちのチームにご連絡ください.お客様の品質目標を達成するために、理想的な表面仕上げを選択し、必要なテストを実施するお手伝いをいたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。