今日のペースの速い製造環境では、製品を市場に送り出すためには、しばしば時間が重要な要素となります。ラピッドツーリングは生産時間を大幅に短縮することができますが、どのように機能し、その長所と短所は何でしょうか?このコンセプトを探り、次のプロジェクトに適した選択かどうかを判断してみましょう。

この方法は、企業が製品を迅速に市場に投入するのに役立つため、業界全体で支持を集めている。あなたのニーズに合っているかどうかを判断するために、双方の側面を深く調べてみよう。

ラピッド・ツーリングとは?

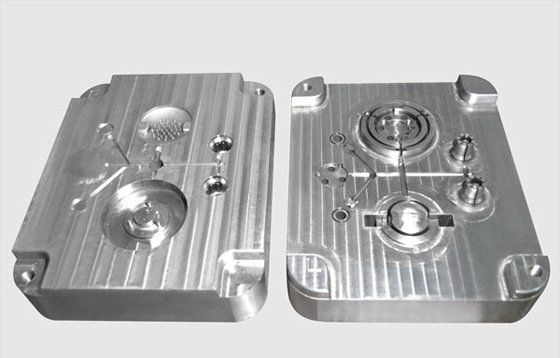

ラピッド・ツーリングとは、製造に使用される金型や工具を素早く作成することである。3Dプリンティング、CNC機械加工、積層造形などの最新の方法が用いられる。

従来のツーリングでは、完成までに数週間から数ヶ月を要することもあった。対照的に、ラピッドツーリングはこのプロセスをスピードアップし、より迅速な生産を可能にします。これは、プロトタイプ開発や少量生産など、迅速な変更や調整が必要な場合に特に役立ちます。

ラピッドツーリングの種類

ラピッドツーリングは、直接法と間接法の2種類に大別されます。その違いを知ることで、ニーズに合った適切な方法を選ぶことができます。

ダイレクト・ラピッド・ツーリング

ダイレクト・ラピッドツーリングは、3DプリンティングまたはCNC機械加工法を使用して、3Dデザインから直接金型または工具を作成します。このプロセスでは、最終的なツールは、追加のステップや二次的なツールなしで作成されます。このアプローチは、生産に使用される金型や工具を作るのに、より迅速で費用対効果が高い。

利点:

- より迅速な生産:ダイレクト・ラピッドツーリングは、余分な工程を省くことで、工程をスピードアップします。

- カスタマイズが容易:テストやフィードバックに基づくツール設計の変更はより簡単です。

- 少量生産に適したコスト効率:この方法は少量生産に適しており、従来の金型製作にかかる高コストを回避できる。

デメリット:

- 限られた材料:直接ラピッドツーリングに使用できる材料は、通常、従来の方法よりも少ない。

- 耐久性への懸念:ダイレクト・ラピッドツーリングで作られた工具は、大量生産には十分な強度や耐久性がないかもしれない。

間接ラピッドツーリング

間接ラピッドツーリングは、ラピッドプロトタイピングを使用してマスターモデルまたはパターンを作成することによって機能する。このモデルは、多くの場合、鋳造や成形によって、最終的な金型や工具を作成するために使用されます。例えば、3Dプリントされたプロトタイプは、シリコーンや砂型鋳造のような材料で型を作るために使用されます。

利点:

- より優れた耐久性:鋳造のような伝統的な方法で作られた最終的な金型は、通常、より強く、より多くの生産量に対応できる。

- 素材の選択肢が増えた:この方法は、最終的なツールの素材に幅広い選択肢を提供する。

デメリット:

- より多くのステップ:このプロセスでは、プロトタイプから型を作るなど、追加の工程が発生するため、全体のスケジュールが遅くなる可能性があります。

- コスト上昇:間接的なラピッド・ツーリングは、余分な材料や工程を必要とするため、より高価になる可能性があります。

ラピッド・ツーリングの仕組み

ラピッド・ツーリングは、迅速で柔軟なプロセスに従います。ここでは、その工程を順を追ってご紹介します。

ラピッド・ツーリングのステップ・バイ・ステップ・プロセス

- デザインとCADモデリング:最初のステップは、デジタル設計の作成です。エンジニアはCADソフトを使って部品や工具をモデリングします。

- 素材の選択:直接ラピッド・ツーリングの場合、材料はプラスチックから金属まで、使用する方法によって異なる。間接的なラピッドツーリングでは、マスターモデルは金型を作るのに適した樹脂やワックスで作ることができる。

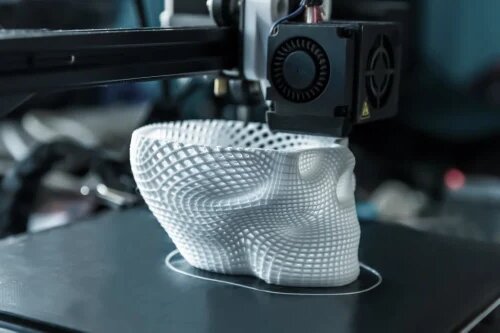

- 工具製作:直接ラピッド・ツーリングでは、3Dプリンティング、CNC機械加工、レーザー焼結などの方法で金型を作る。プロトタイプは、シリコンや砂型鋳造などの方法で間接的なラピッドツーリング用の型を作成します。

- 後処理:製作後、多くの場合、工具は後処理段階に入ります。これには、3Dプリントのサポートを取り除くことが含まれます、 研磨面また、耐久性を向上させるためにコーティングを施すこともある。

ラピッド・ツーリングに使用される材料

ラピッドツーリングでは、材料の選択が重要な役割を果たす。直接ツーリングか間接ツーリングか、また最終的な部品が何を必要とするかによって、異なる材料が使用されます。

- プラスチック:ABS、PLA、ナイロンなどの素材は、直接ラピッドツーリング工程でよく使用される。これらの材料は手頃な価格で加工しやすいため、次のような用途に最適です。 プロトタイピング と少量生産である。

- 金属:アルミニウム、スチール、チタンなどの金属は、より強く耐久性のある工具のためにラピッドツーリングに使用されます。これらは、CNC機械加工や金属3Dプリンティングにおいて、工具がより高い応力に対応する必要がある場合や、長時間の生産に使用される場合に一般的です。

- 複合材料:炭素繊維とガラス繊維の複合材料は、工具に軽量かつ強度が必要な場合に使用される。これらの素材は、適度な磨耗が必要な工具や金型に最適です。

- ワックスと樹脂:間接的なラピッド・ツーリングでは、マスターモデルの作成にワックスや樹脂が使われることが多い。これらの材料は、詳細な形状を素早く作成するのに最適なもので、それを鋳型に使用します。

ラピッド・ツーリングを支える技術

ラピッド・ツーリングは、いくつかの先端技術に依存しています。それぞれが異なる目的を持ち、製造業者が従来の方法よりも迅速に工具や金型を作成するのに役立っています。

3Dプリンティング

3Dプリント は、ダイレクト・ラピッド・ツーリングの主要技術のひとつである。これは、デジタル設計から直接、詳細な工具や金型を作成するために材料の層を構築します。この方法は非常に柔軟性があり、従来の技術では困難な複雑な形状を作り出すことができる。

CNC加工

CNC加工 は、コンピュータ・ソフトウェアを使って、材料を希望する形に成形する機械を制御する。CNCマシンは精度が高く、金属、プラスチック、複合材料から金型や部品を作ることができる。

鋳造

間接的なラピッドツーリング、 鋳造 ラピッド・プロトタイプから鋳型を作るには、砂型鋳造やシリコン成形などの方法が用いられる。3Dプリンティングやその他のラピッド技術を使ってマスターモデルを作れば、それを使ってより大規模な生産用の型を作ることができる。

レーザー焼結

レーザー焼結は、プラスチックや金属粉末のような材料の小さな粒子を、層ごとに固体部品に融合させるためにレーザーを使用します。この方法は、特に複雑で高精度の金型や部品を作成する場合、直接および間接的なラピッドツーリングに最適です。

ラピッド・ツーリングの利点

ラピッドツーリングにはいくつかの利点があり、多くのメーカーに好まれています。以下に、ラピッドツーリングの主な利点をご紹介します。

生産時間の短縮

ラピッドツーリングの主な利点は、生産時間の大幅な短縮です。従来の金型製作方法では、完成までに数週間から数ヶ月を要することもあった。対照的に、ラピッド・ツーリングは数日から数時間で金型と工具を製作することができる。

リードタイムの短縮

従来のツーリングには、設計、材料調達、機械加工など多くの工程があり、時間がかかることがありました。ラピッドツーリングはこれらのステップを合理化し、短納期を可能にします。

少量生産に適したコストパフォーマンス

ラピッド・ツーリングは、少量生産において非常に費用対効果が高い。従来のツーリングでは、高価な金型や設備に多額の先行投資が必要でしたが、ラピッドツーリングでは、より手頃な材料と迅速なプロセスを使用することで、これらのコストを削減できます。

デザイン変更の柔軟性

ラピッド・ツーリングでは、設計変更がより簡単に、より手頃な価格で行えます。従来の方法では、作成後に金型や工具を変更すると、コストと時間がかかります。ラピッドツーリングでは、デジタルモデルを調整し、素早くツールを作り直すことができます。

高精度と正確さ

ラピッドツーリングは、より高速であるにもかかわらず、高い精度を達成することができます。CNC機械加工や3Dプリンティングのような技術は、製造工程を正確に制御し、最終的な工具や金型が要求される仕様を満たすことを保証します。

デザインの自由度向上

ラピッドツーリングは設計の自由度を高めます。従来の金型では、製造上の制約から設計者が妥協を余儀なくされることが少なくありませんでした。しかし、ラピッドツーリングでは、複雑な形状や革新的なデザインも可能です。

プロトタイピングとテストの改善

ラピッド・ツーリングは、プロトタイピングとテストのプロセスを改善します。デザイナーは素早くプロトタイプを作成し、形状、フィット感、機能をテストすることができます。この迅速な反復能力により、本格的な生産を開始する前に、より迅速なフィードバックと改善が可能になります。

ラピッド・ツーリングの限界

ラピッドツーリングには多くの利点がありますが、どんな状況にも完璧に対応できるわけではありません。ここでは、直面する可能性のある主な課題について説明する:

材料の制限

ラピッドツーリングの大きな限界の一つは、一部の工程で使用可能な材料の範囲が限られていることである。使用される材料は、部品によっては必ずしも必要な強度、耐久性、性能を提供するとは限りません。

大量生産には耐久性に限界がある

ラピッド・ツーリングは、プロトタイプや少量生産には最適ですが、大量生産には適さない場合があります。ラピッドツーリングで作られた工具は、大量の部品や長期間の使用に耐える耐久性を持たない可能性があります。

高い初期設定費用

ラピッドツーリングの初期設定コストは、特に金属3DプリンティングやCNC機械加工などの高度な技術を使用する場合、高くなる可能性があります。これらの方法はより高速ですが、特殊な設備と材料がコストを押し上げる可能性があります。

ある種の幾何学における複雑さ

ラピッドツーリングは、より自由な設計を可能にしますが、非常に複雑な形状や入り組んだ形状を作成する場合には、まだ限界があります。特に、アンダーカット、薄肉、繊細な特徴を持つ部品は、特定のラピッドツーリング技術を使用して製造することが困難な場合があります。

限られた規模とサイズ

ラピッド・ツーリング・プロセスは、作成できる部品や金型のサイズや規模によって制限されることがある。例えば、3Dプリンティングでは小さな金型や部品しか作れないかもしれないが、従来の方法では大量生産用の大きくて丈夫な金型を作ることができる。

ラピッドツーリングの応用

ラピッドツーリングは、さまざまな産業でさまざまな目的で使用されています。その主な用途をいくつか見てみよう。

プロトタイピング

ラピッド・ツーリングにより、デザイナーやエンジニアは、本格的な生産に移行する前に、形状、フィット感、機能をテストするための機能的なプロトタイプを迅速に作成することができます。これにより、設計上の問題を早期に発見し、後でコストのかかる変更を行う必要性を減らすことができます。

短期生産

ラピッド・ツーリングは、数個の部品しか必要としない小ロット生産に最適です。より手頃な価格で効率的なソリューションを提供し、メーカーは従来のツーリングのような高いコストをかけずに少量生産を行うことができます。

少量生産

ラピッドツーリングは、迅速な変更と生産時間の短縮を可能にするため、少量生産に適しています。これは、新興企業、起業家、または新しい市場に参入する製造業者など、大量の部品を必要としないが、高品質の生産を必要とする製造業者にとって有益である。

複合部品製造

ラピッドツーリングは、従来の方法では製造が困難であったり、コストがかかったりするような複雑な部品を作る場合にも役立つ。3DプリンティングやCNCマシニングのような技術は、設計に柔軟性をもたらし、メーカーは複雑な形状、アンダーカット、または内部特徴を持つ複雑な部品を作成することができます。

工具の種類を選択する際に考慮すべき要素

ラピッドツーリングと従来型ツーリングのどちらを選ぶかは、プロジェクトのニーズを慎重に評価する必要があります。以下は、重点を置くべき重要な要素です:

- 生産量:ソフトツーリングは少量から中量生産に適しており、複雑なツーリングは大量生産用に設計されている。

- 素材適合性:部品に必要な材料が金型工法に適合するかどうかを評価する。

- デザインの複雑さ:複雑な設計はソフトツーリングの柔軟性から恩恵を受けるかもしれないが、単純な設計は複雑なツーリングで生産した方がコスト効率が良いかもしれない。

- 予算とスケジュール:ソフトツーリングは一般的に初期費用が安く、納期が早いため、試作や小ロット生産に最適です。

結論

ラピッド・ツーリングは、金型や工具を素早く作成できる製造方法である。製品開発やテストのスピードアップに役立つ。3DプリンティングやCNCマシニングのような高度な技術を使用することで、ラピッドツーリングは機能的なプロトタイプや少量生産の製造を従来の方法よりもはるかに速く行うことができます。

製品開発のスピードアップをお望みなら、ラピッド・ツーリングがその答えになるかもしれない。 お問い合わせ 当社のラピッド・ツーリング・サービスが、お客様のアイデアを迅速かつ効率的に実現するためにどのように役立つか、今すぐお問い合わせください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。