プラズマ・アーク溶接(PAW)は、金属を接合する精密な方法である。この2つの方法はよく似ているため、多くの人がTIG溶接と比較しています。しかし、PAWの方が制御性が高く、より強力な電力を使用します。このガイドでは、PAWの基本を取り上げます。PAWがどのように機能するかを説明し、製造現場でPAWが最も効果を発揮する状況を示します。

プラズマアーク溶接とは?

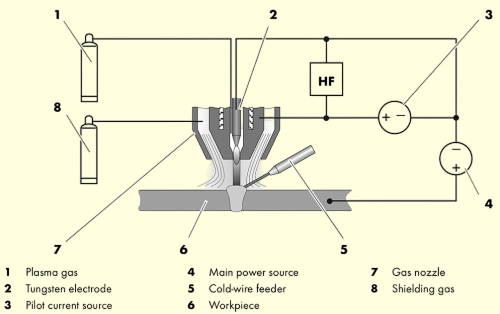

プラズマ・アーク溶接は、集束アークを使用し て非常に高温のプラズマ・ジェットを発生させ るプロセスである。このジェットが金属を溶かし、溶接部を形成する。セットアップに応じて、アークはタングステン電極とワークピースの間、または電極とノズルの間に形成される。

このプロセスは 25,000℃以上の温度に達するため、深い溶け込み と高速溶接が可能になる。PAWは薄い金属でも厚い金属でもうまく機能し、作業者はアークを調整して溶接ビードと深さを制御できる。

大きな利点はその安定性である。集束したアークは、低電流でも安定した状態を保ちます。そのため、非常に薄い材料も正確に溶接できる。航空宇宙、電子機器、医療機器などの産業は、この制御レベルの恩恵を受けています。

運営の基本原則

プラズマ・アーク溶接は、高温プラズマ・ジェットの生成と制御を行う。このプロセスは、プラズマ物理学、システムのコンポーネント、パイロット・アークとトランスファー・アークのシーケンスに依存しています。

プラズマ生成の物理学

プラズマは電気を流すことができる電離した気体である。PAWでは、通常アルゴン、水素、またはその混合ガスが細いノズルに通される。電気アークがガスをイオン化し、プラズマに変える。

ノズルはアークを収縮させ、プラズマジェットを集中して安定させる。この集中したエネルギーは、熱影響部を小さく保ちながら、金属を深く溶かします。このため、PAWは薄い材料でも厚い材料でもうまく機能する。

プラズマのエネルギー密度は、標準的なアークよりもはるかに高い。その結果、他の溶接方法よりも強度が高く、きれいな溶接部が得られ、歪みも少なくなります。

PAWシステムの主要コンポーネント

プラズマ・アーク溶接システムには、プラズマ・ジェットの生成と制御のために連携するいくつかの主要部品がある:

- 電源:アークを維持するために安定した電流を供給する。

- プラズマトーチ:タングステン電極、ノズル、冷却システムを保持します。アークの収縮と正確な制御を可能にする。

- ガス供給システム:プラズマガスとシールドガスを供給。プラズマガスはアークを形成し、シールドガスは溶接プールを保護する。

- 冷却システム:トーチの過熱を防ぐため、水または冷却水を循環させる。

- コントロールユニット:電流、ガス流量、アーク特性を調整し、安定した結果を得る。

パイロット・アークとトランスファー・アークの確立

プロセスは、トーチのタングステン電極とノズルの間に形成されるパイロットアークから始まる。この小さく安定したアークがプラズマガスをイオン化します。

次に、トーチをワークピースに近づける。アークがノズルから金属に移動し、トランスファー・アークが形成される。このアークが母材を溶かし、溶接部を形成する。

パイロット・アークとトランスファー・アークの両方を使用することで、アークの始動が容易になり、工程が安定し、正確な制御が可能になる。これが、PAWが従来の多くの溶接方法よりも信頼性が高い理由のひとつである。

プラズマアーク溶接の動作モード

プラズマ・アーク溶接は、電流と用途に応じてさまざまなモードで実行できる。それぞれのモードには、独自の特徴、利点、理想的な用途があります。

マイクロプラズマ (0.1 - 15 A)

マイクロプラズマ溶接は、非常に低い電流を使用する。アークが小さく安定しているため、0.1mm程度の薄い材料に最適です。

このモードは、電子機器、医療機器、小型部品などの精密作業では標準的である。熱は慎重に制御されるため、バーンスルーや 反りのリスクが低減される。最小限の仕上げで、きれいで一貫性のある 溶接部が得られます。

マイクロプラズマは、デリケートな素材や小規模の部品で、強固で信頼性の高い接合が必要な場合に最適です。

中電流 (15 - 200 A)

中電流は、PAWで最もよく使用されるモードである。貫通力とスピードのバランスがよく、さまざまな作業に対応できる。

通常1~6 mmの中厚材に適している。このモードでは、端正なビード外観を持つ、滑らかで強 い溶接部が得られる。多くの産業で、板金、機械部品、一般加工に使用されている。

過度の歪みや過熱を伴わない信頼性の高い結果が必要な場合、オペレーターは中電流を選択する。

キーホールモード(100A以上)

キーホール・モードでは、金属を貫通する高エ ネルギーのプラズマ・ジェットを使用する。アークは小さな穴(キーホール)を形成し、溶接が進むにつれて接合部に沿って移動する。

このモードは、深い溶け込みを必要とする厚い材 料に最適です。1回のパスで10 mm以上の 部材を溶接できる。航空宇宙産業、造船業、重機械産業などでは、効 率化のためにこのモードがよく使用される。

キーホール溶接は、複数回のパスの必要性 を減らし、時間を節約して生産性を向上させる。その結果、金属の全厚みを貫通する強力で均一な溶接が実現します。

材料適合性と用途

プラズマ・アーク溶接は、さまざまな金属を接合できることで評価されている。安定したアークと高熱により、要求の厳しい産業にも適しています。

航空宇宙合金の溶接

航空宇宙部品は、強度、軽量、過酷な条件への耐性を必要とする。PAWは、チタン、ニッケル、アルミニウムなどの合金の溶接に使用される。これらの金属は、タービンブレード、エンジン部品、構造部品に使用されています。

このプロセスでは、入熱を正確に制御することで、ひずみを低減し、合金を強化することができる。きれいな溶接部は厳しい航空宇宙規格にも適合しており、PAWは応力下で性能を発揮しなければならない重要な部品にとって信頼できるものとなっています。

高性能材料の接合

ステンレス鋼、コバルト合金、特殊鋼などの材料は、機械的特性を維持するために正確な溶接が必要です。PAWは集中的に熱を供給し、熱影響部を最小限に抑えます。

この制御は、材料の割れ、反り、弱体化を防ぐのに役立つ。発電、化学処理、石油・ガスなどの産業では、圧力、熱、腐食性環境にさらされる部品にPAWが使用されている。このプロセスにより、溶接継手の強度と耐久性が維持される。

医療機器製造における精密アプリケーション

医療機器は、小さく、精密で、きれいな溶接を必要とします。PAWは、金属を汚染することなく、微細で再現性のある結果を生み出すため、こうした作業に優れています。

メーカー各社は、手術器具、インプラント、小型部品の接合に使用している。医療用製品で一般的なステンレス鋼やチタンにも適しています。滑らかで欠陥のない接合部を形成するその能力は、厳しい衛生基準と性能基準をサポートします。

プラズマアーク溶接の利点

プラズマ・アーク溶接にはいくつかの利点があり、多くのメーカーに選ばれています。その精度、強度、柔軟性により、要求の厳しい用途でも信頼性の高い結果が得られます。

精度と制御

PAWは、溶接アークの優れた制御性を提供する。集束したプラズマ・ジェットが安定した集中熱源を作り出し、作業者はばらつきを最小限に抑えた安定した溶接を行うことができる。

このプロセスは、デリケートな素材や複雑な形状を正確に扱う。歪みや余分な熱に耐えられない部品は、この制御が頼りになります。調整可能なパラメータにより、再現性のある高品質な結果を保証します。

深い溶け込みと高品質の溶接

プラズマジェットは非常に高い温度に達するため、厚い金属でも深く浸透させることができる。これにより、複数回のパスの必要性が減り、時間と資源の両方が節約されます。

溶接部は強く、きれいで、気孔や欠陥のような欠陥がない。 切り下げ.熱影響部が狭いため、材料の強度と耐久性が保たれる。これらの特質により、PAW 溶接は信頼性を必要とする重要な用途に 適している。

さまざまな材質や厚さに対応

PAWは、アルミニウム、ステンレス鋼、チタン、高 性能合金など、多くの金属に対応する。非常に薄いシートや厚い断面も効果的に溶接できる。

この汎用性により、航空宇宙、医療、自動車、重機産業で重宝されている。小さな医療部品から大きな構造部品まで、PAWは仕事のニーズに適応します。

プラズマアーク溶接の限界

プラズマ・アーク溶接には多くの利点がある一方、課題もある。コストが高くなること、熟練を要すること、注意深く管理しないと欠陥が生じる可能性があることなどである。

設備費

PAW機器は、標準的な溶接システムよりも高価である。トーチの設計、冷却システム、精密制御が初期投資を増加させる。

メンテナンスは長期的なコストにつながる。電極やノズルなどの消耗品は、定期的に交換しなければならない。このため、コストを低く抑えることが不可欠な小規模店舗や少量生産プロジェクトでは、PAWの魅力が低下する可能性がある。

オペレーターのスキル要件

このプロセスには熟練したオペレーターが必要である。電流、ガス流量、移動速度などのパラメーターの設定には、訓練と経験が必要である。適切な設定を行わないと、アークが不安定になることがある。

オペレーターはまた、さまざまな材料や操作モードの扱い方を学ばなければならない。多くの企業は、安定した結果を出すためにトレーニングに投資している。スキルの壁は、技術の採用を遅らせる可能性がある。

潜在的欠陥と品質問題

PAWは、注意深く管理しないと欠陥を生じさせるこ とがある。設定が不適切な場合、気孔、不完全な溶け込み、 溶接部の位置ずれなどの問題が発生する可能性が ある。

プラズマ・ジェットの制御には精度が要求される。トーチ角度や移動速度の小さなミスが溶接品質に影響することがあります。入熱管理が不適切だと、繊細な材料に亀裂や歪みが生じる可能性があります。

重要なプロセスパラメータ

プラズマ・アーク溶接の性能は、主要パラメー ターの制御にかかっている。アンペア数、電圧、ガス流量、移動速度、およびトーチ距離のすべてが溶接品質に影響を与える。

アンペア数と電圧

アンペアはアークの熱を制御する。低アン ペア(0.1~15 A)は、1 mm以下の薄板のマイクロ・プラズマ 溶接に使用される。中アンペア(15~200 A)は、一般的な加工に使用される。高アンペア(100 A以上)は、厚い材料に深く溶け込むキーホールモードに対応。

電圧は通常、電流とトーチの設計により、20 ~ 50 Vの範囲である。安定した電圧は、安定したアークを維持し、 溶接ビードの損傷を避けるために不可欠である。

ガス流量と混合ガス

ガス・フローは、プラズマ・アークを安定させ、 溶接プールをシールドする。プラズマ・ガス流量は通常、低電流作業で は0.5~5 L/分、高電流溶接では最大15 L/分である。

アルゴンは主要なプラズマガスである。水素は、アーク熱と浸透性を高めるために2-10%の割合で添加されることが多い。シールドガス(通常はアルゴン)は、溶融プールを酸化から保護するために10~20L/分で流される。

移動速度とトーチスタンドオフ距離

移動速度は溶け込みとビード品質に影響する。中電流溶接では、100~250 mm/分が標準である。移動速度が遅すぎ ると、材料が過熱してビードが広がり、速すぎると融 着が不完全になる可能性がある。

トーチのスタンドオフ距離(ノズルとワークの間隙)は、通常1.5~3 mmである。ギャップが短いと熱が集中し、ギャップが大きいとアークが弱くなり、不安定になる可能性がある。

他の溶接方法との比較

プラズマ・アーク溶接は、他の溶接プロセスと特徴を共有し、独自の利点を提供する。関連する方法と比較することで、その長所と限界が浮き彫りになる。

プラズマ・アーク溶接とプラズマ溶接の比較

プラズマ溶接 とプラズマ・アーク溶接は、タングステン電極を使用して電気アークを発生させるが、この2つのプロセスは精度とエネルギーの集中度が異なる。標準的なプラズマ溶接では、アークの集中度が低いため、溶け込みと制御が制限される。

プラズマ・アーク溶接は、トーチ内のノズルを絞ることで、このセットアップを改善する。ノズルは電子を加速し、ガスを電離させ、高度に集束したプラズマ・ジェットを生成する。その結果、基本的なプラズマ溶接よりも高い熱密度、深い溶け込み、安定したアークが得られる。

集束アークは熱影響部も減少させ、狭く精密な溶接を可能にする。PAWは、薄い金属から厚い金属まで効果的に作用するため、精度と強度の高い用途に最適です。対照的に、標準的なプラズマ溶接は、より単純な作業に適しているが、同じレベルの制御と汎用性に欠ける。

プラズマアーク溶接とTIG溶接の比較

TIG溶接 は、タングステン電極を使用してトーチと被溶接物の間に直接アークを発生させ、きれいで高品質な溶接を行います。プラズマ・アーク溶接は、この考えを基に、より高度なトーチ設計を採用している。絞られたノズルは電子速度を上げ、アークを集中させるため、エネルギー密度が高くなります。

集束されたプラズマ・ジェットにより、TIG溶接よりも少ない電流でより深い溶け込みが可能。熱影響部が狭いため、歪みが減少し、公差が改善される。PAWはまた、より安定したアーク制御と、精密で再現性の高い結果を得るために重要な、トーチのスタンドオフ距離の柔軟性を提供します。

つまり、プラズマ・アーク溶接は、TIG 溶接の高度な形態と見なすことができる。プラズマ・アーク溶接は、より広範な材料と板厚に対して、より高い効率性、より優れた制御性、より強力な性能を提供するため、精度と一貫した結果が求められる産業に適している。

| 特集 | プラズマアーク溶接 | プラズマ溶接 | TIG溶接 |

|---|---|---|---|

| アーク・コントロール | 高濃度で安定 | 濃度が低い | 中程度、あまり集中しない |

| 熱密度 | 高い | ミディアム | ミディアム |

| 浸透 | 深い | 適度 | 浅い~中程度 |

| 熱影響ゾーン | 小さい | より大きい | 適度 |

| 精度 | 高い | ミディアム | 薄い素材に対して高い |

| 現在の要件 | TIGより低い | 適度 | 深い溶接部ではPAWより高い |

| スタンドオフ距離 | 柔軟性と安定性 | 安定性が低い | 適度 |

| ベストユース | 薄くて厚い金属、高精度のアプリケーション | 一般的な製造 | 薄い素材、細かい作業 |

| オートメーションの互換性 | 高い | ミディアム | ミディアム |

結論

プラズマ・アーク溶接は、精密で柔軟な方法です。プラズマ・アーク溶接は、深い溶け込みときれいな溶接を提供し、さまざまな種類の金属と厚さに対応します。集束したプラズマ・ジェットにより、TIG溶接のような従来の方法よりも制御性が高く、熱影響部が小さく、効率が高い。

プラズマアーク溶接で生産品質と効率を高める、 お問い合わせ お客様のプロジェクトについてご相談いただき、カスタムソリューションをご提案させていただきます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。